Hypol工艺用BCZ-108H型催化剂的聚合行为

徐秀东,谭 忠,周奇龙,张 锐

(中国石油化工股份有限公司北京化工研究院,北京市 100013)

聚丙烯主要制备工艺有本体(+气相)工艺和气相工艺,日本三井化学株式会社Hypol工艺是前者的一个重要组成部分[1-3],在丙烯聚合用催化剂中,Ziegler-Natta(Z-N)催化剂仍处在核心位置[4-7]。BCZ系列催化剂是中国石油化工股份有限公司北京化工研究院(简称北京化工研究院)自主研发的一种Z-N催化剂,活性高,所制聚合物性能好[8-12],近年来,有关BCZ系列催化剂研究和工业应用的报道越来越多[13-20],BCZ-108H型催化剂是为Hypol工艺开发的一个品类,并且已经在Hypol工艺装置上成功应用[19-20]。

丙烯聚合用催化剂聚合行为的研究对催化剂工业化应用方向的调整,起着很重要的参考作用。不同种类的Z-N催化剂由于制备过程不同,导致催化剂的内部和外部结构及活性中心的分布有一定的区别,在进行聚合的过程中体现的特点也不同,因此所制聚合物的性能也有所不同。温度对化学反应过程影响很大,主要体现在聚合反应速率的不同,但对于Z-N催化剂来讲,温度会影响活性中心的浓度和链转移速率,从而影响聚合物的性能。

本工作将BCZ-108H型催化剂和Hypol工艺装置上常用的NA型催化剂以及市售催化剂(记作C催化剂)进行对比研究。这三种催化剂都是以羧酸酯类化合物作为内给电子体,同属于第4代Z-N催化剂。参照工业应用时的操作温度,本工作选取的聚合温度为60~85 ℃,以便为催化剂在工业装置上的应用提供参考。

1 实验部分

1.1 主要原料与试剂

丙烯,聚合级,使用前进行纯化处理;烷基铝,纯度大于96%;BCZ-108H型催化剂,NA型催化剂:均为工业品,中国石化催化剂有限公司北京奥达分公司。正癸烷,分析纯,天津科密欧化学试剂研发中心,经分子筛脱水。环己基甲基二甲氧基硅烷(CHMDMS),分析纯,天津京凯精细化工有限公司。C催化剂,工业品,市售。

1.2 丙烯聚合

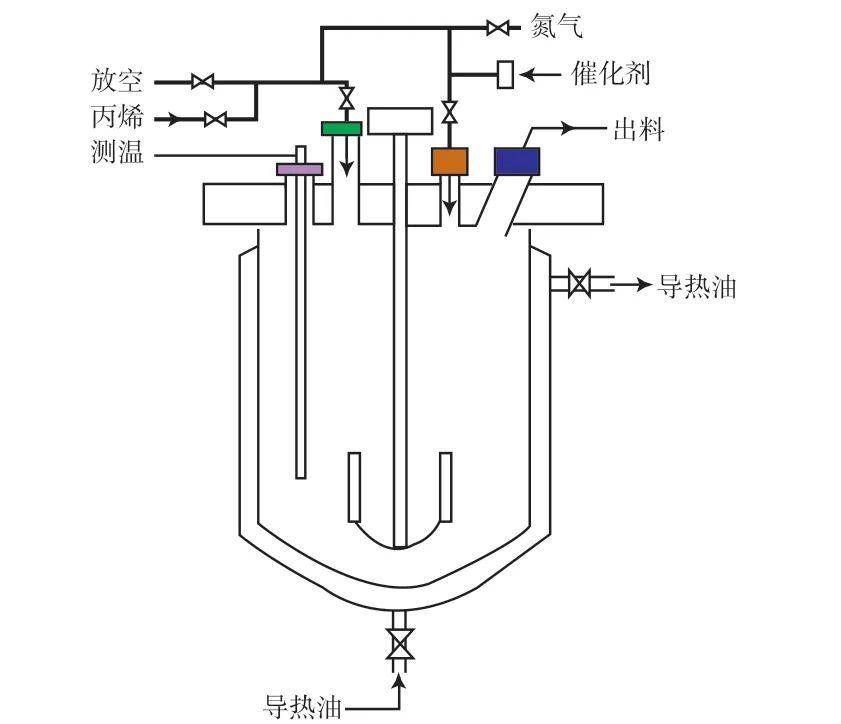

用氮气充分置换干燥500 mL带夹套的玻璃反应釜,再使用丙烯置换,在室温条件下向其中加入正癸烷200 mL。保持丙烯的持续通入,升温至设定反应温度,恒温至正癸烷吸收丙烯饱和后,将50 mg催化剂、三乙基铝与外给电子体CHMDMS加入反应釜中,使温度迅速升到设定的聚合温度,丙烯压力设定为0.03 MPa,同时开启测定聚合中丙烯吸收量的质量流量传感器,聚合时间为3~4 h,通过处理传感器捕获的数据得到丙烯吸收曲线。反应完成后,关闭质量流量传感器,放掉丙烯,将溶剂与产物的混合料液用氮气从反应釜压出,室温放置24 h以上,经过滤、烘干得到聚丙烯。淤浆聚合装置示意见图1。事先消除了扩散作用对聚合反应速率的影响,因此,聚合发生时流量计显示的瞬时丙烯流量即为瞬时聚合反应速率。计算机记录的丙烯吸收曲线也就是聚合时丙烯的吸收曲线,结果可靠。

图1 淤浆聚合装置示意Fig.1 Propylene slurry polymerization unit

1.3 测试与表征

等规指数:用沸腾正庚烷将得到的聚丙烯抽提4 h后,将剩余物干燥至恒重,等规指数=(抽提后聚丙烯质量/抽提前聚丙烯质量)×100%。聚丙烯的相对分子质量分布(MWD)采用美国瓦里安公司的PL-GPC220型高温凝胶渗透色谱仪测试,以三氯苯为溶剂,测试温度为150 ℃,聚苯乙烯为标样。

2 结果与讨论

2.1 丙烯聚合行为

应用3种催化剂在温度分别为60,70,80,85℃的条件下,进行丙烯聚合。聚合过程中,三乙基铝和CHMDMS用量根据催化剂的Ti含量来计算,控制n(Al)∶n(Ti)=100,n(Al)∶n(Si)=20。

2.1.1 60 ℃时的丙烯聚合行为

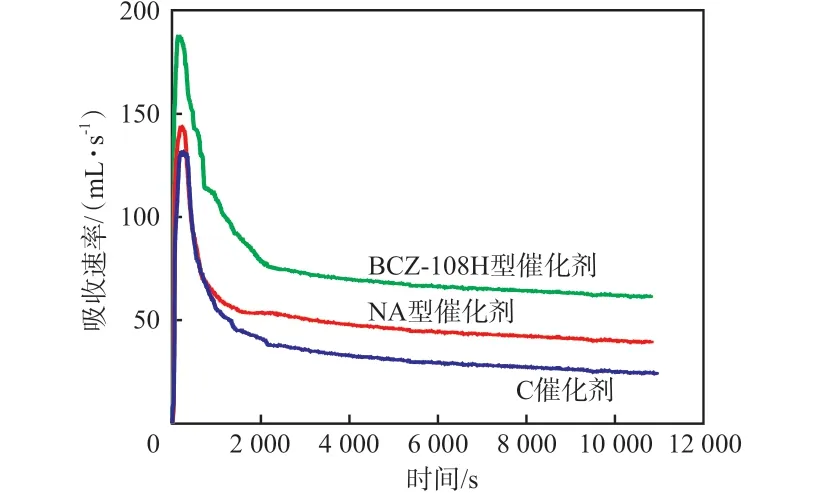

聚合时间为4 h,从图2可以看出:采用BCZ-108H型催化剂的聚合反应速率衰减趋势与NA型催化剂相当,但采用BCZ-108H型催化剂的全程聚合反应速率最快;采用C催化剂的衰减速率最快,且全程的聚合反应速率最慢。

图2 60 ℃聚合时的丙烯吸收曲线Fig.2 Propylene absorption curves at 60 ℃

2.1.2 70 ℃时的丙烯聚合行为

聚合时间4 h,从图3可以看出:采用BCZ-108H型催化剂的聚合反应速率衰减曲线最为平缓,但聚合反应速率全程都是最快的,这说明BCZ-108H型催化剂的活性波动小,更有利于装置的平稳运转,且整体的催化剂单耗更低;采用NA型催化剂的聚合反应速率及其衰减趋势居中;采用C催化剂1 h内聚合反应速率衰减最快,后期聚合反应速率趋于平稳,其全程的聚合反应速率最慢。

2.1.3 80 ℃时的丙烯聚合行为

图3 70 ℃聚合时的丙烯吸收曲线Fig.3 Propylene absorption curves at 70 ℃

聚合时间3 h,从图4可以看出:在30 min内,丙烯聚合反应速率均迅速衰减;45 min后,聚合反应速率都趋于稳定,聚合反应速率衰减很慢。整个聚合过程3种催化剂的衰减趋势基本一致,全程聚合反应速率由快到慢依次为BCZ-108H型催化剂、NA型催化剂、C催化剂。

图4 80 ℃聚合时的丙烯吸收曲线Fig.4 Propylene absorption curves at 80 ℃

2.1.4 85 ℃时的丙烯聚合行为

聚合时间为3 h,从图5可以看出:在15 min内,丙烯聚合反应速率都急剧衰减,采用BCZ-108H型催化剂衰减稍慢;40 min后聚合反应速率都趋于稳定,基本不再衰减,整个聚合过程聚合反应速率由快到慢依次为BCZ-108H型催化剂、NA型催化剂、C催化剂。

图5 85 ℃聚合时的丙烯吸收曲线Fig.5 Propylene absorption curves at 85 ℃

从60~85 ℃的丙烯聚合行为来看,对于同一种催化剂,随着温度的升高,丙烯聚合反应速率衰减明显加快。这是由于随着聚合温度的升高,Ti活性中心的反应速率加快,链引发反应速度、链转移反应速度、链中止反应速率都加快,所以温度越高,后期有效活性中心的数目越少,表现出的衰减速率越快。

2.2 催化剂活性的变化

活性是催化剂效率最直观的体现,从图6可以看出:BCZ-108H型催化剂的活性明显高于另外2种催化剂,BCZ-108H型催化剂在60~80 ℃,活性一直保持较高水平,当温度超过80 ℃后,活性迅速下降;而NA型催化剂和C催化剂,在60~70℃活性处于较高水平,70 ℃时活性最高,当温度大于70 ℃时活性迅速下降;C催化剂在整个温度段活性一直低于另外2种催化剂。催化剂活性由大到小依次为BCZ-108H型催化剂、NA型催化剂、C催化剂。

图6 催化剂活性随温度的变化趋势Fig.6 Polymerization activity of catalysts as a function of temperature

Barino等[21]提出,最好的给电子体能够强烈配位于MgCl2上,给电子体与MgCl2的强配位被认为给电子体与催化剂的结合能力强,并阻止活性种从表面发生迁移,这样催化剂活性就提高了。由此推断,催化剂中给电子体与MgCl2的结合能力由大到小依次为BCZ-108H型催化剂、NA型催化剂、C催化剂。

2.3 催化剂的立体定向性

在生产中,催化剂的立体定向性一般通过测试聚丙烯的等规指数来表征,聚丙烯的等规指数是控制其质量和开发新牌号的一个重要指标。等规指数越高,表明聚丙烯主链上连续重复构型单元的规整度越高。聚丙烯的刚性、模量、硬度、断裂强度等力学性能都随着等规指数的增高而增加,同时热稳定性、熔点、耐辐射性能、耐老化性也会相应提高;但抗冲击性能、韧性、断裂伸长率等有所下降。等规指数越高,对树脂加工条件的要求也就越高。

从图7可以看出:随着温度的升高,3种催化剂对应的聚合物的等规指数呈降低的趋势。当温度低于75 ℃时,BCZ-108H型催化剂较其他2种催化剂的立体定向性低,NA型催化剂的最高;当温度高于75 ℃时,BCZ-108H型催化剂的立体定向性较其他2种催化剂更高,C催化剂的最低。说明BCZ-108H型催化剂在较高温度条件下开发高模量的树脂产品有一定的优势。

图7 聚丙烯的等规指数随温度的变化趋势Fig.7 Isotactic index of polypropylene as a function of temperature

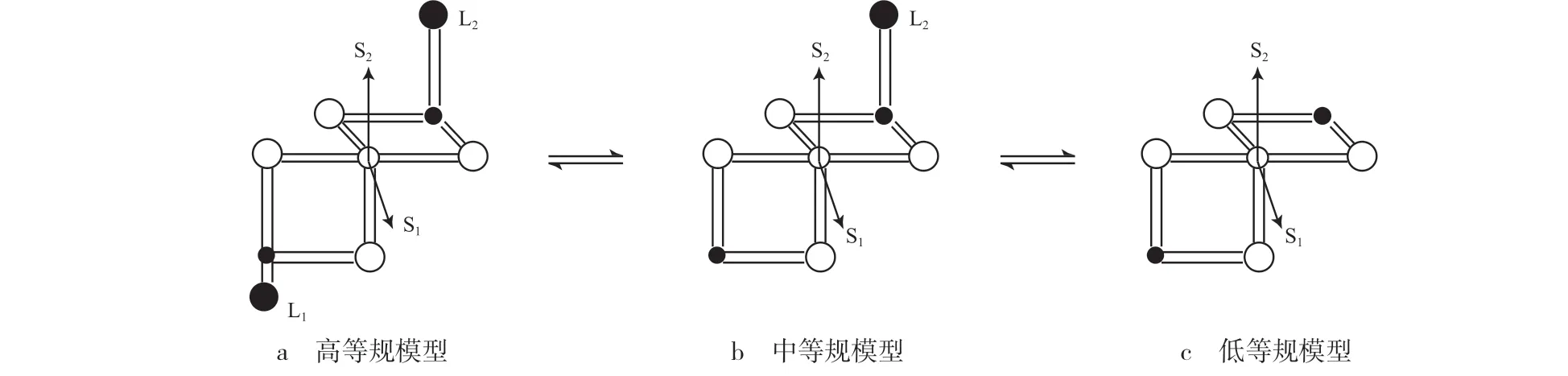

Busico等[22-23]分析聚合物链结构后提出,催化体系中存在3种活性中心,3种活性中心间存在一个动态的变化,其主要的差别在于Ti原子配体(如Cl,Mg,O等)的不同,使Ti—C的化学环境变化。当相邻的两个Mg原子配体(L1,L2)(如氯原子、酯类等)在催化剂活性中心中都存在时,被称作C2或者假C2对称,活性中心是高等规活性中心(见图8a),所得聚合物为高等规聚丙烯;当相邻的两个Mg原子配体在活性中心有一个失去时,为C1对称,活性中心为中等等规中心(见图8b),所得聚合物为中等立构规整性聚丙烯;当相邻的两个Mg原子配体在活性中心中都不存在时,主要是链端控制,活性中心是间规中心,所得聚合物为低等规聚丙烯(见图8c)。催化剂的制备方法不同,则组成有所区别,催化剂中活性中心分布不同,从而可以获得等规指数不同的聚丙烯。聚合温度的改变,对不同催化剂活性中心的影响也不同,如果升高温度对高等规活性中心有利,那么高温时得到的等规指数就会偏高,反之,得到的聚丙烯的等规指数就会偏低。对于这三种催化剂来讲,温度升高不利于高等规活性中心聚合,所以随着温度的升高,所制聚丙烯的等规指数降低。

图8 不同等规中心的分子模型Fig.8 Molecular models of different isotactic centers

2.4 聚丙烯的MWD变化

聚合物的MWD会在一定程度上影响树脂的加工性能和力学性能,是产品开发中的一个重要参数。从图9可以看出:采用BCZ-108H型催化剂制备的聚丙烯的MWD变化与其他2种催化剂差异较大,在60~80 ℃基本稳定,70 ℃时,MWD最低,之后不断升高,大于80 ℃后迅速增大,85 ℃时最高;而NA型催化剂的MWD先迅速增大,温度超过70 ℃后,逐渐减小;C催化剂的MWD在60~70 ℃基本稳定,温度超过70 ℃后,越来越大。

3 结论

图9 聚丙烯的MWD随温度的变化趋势Fig.9 MWD of polypropylene as a function of temperature

a)采用BCZ-108H型催化剂,在温度为60~85℃时,聚合反应速率明显高于采用NA型催化剂和C催化剂,且其衰减速率最慢;随着温度的升高,聚合反应速率整体呈下降趋势,且衰减趋势越来越快,催化剂的立体定向性越来越差。BCZ-108H型催化剂活性在60~80 ℃保持较高水平,大于80 ℃后迅速降低,聚合物的MWD在60~80 ℃基本稳定,大于80 ℃后,迅速增大。

b)采用NA型催化剂,在温度60~85 ℃时,随着温度的升高,聚合反应速率越来越慢,且衰减趋势越来越快,催化剂的立体定向性和聚合活性越来越低,所制聚丙烯的MWD先迅速增大,温度超过70 ℃后,逐渐减小。

c)采用C催化剂,在温度为60~85 ℃时,随着温度的升高,聚合反应速率越来越慢,且衰减趋势越来越快,催化剂的立体定向性和聚合活性越来越低,所制聚丙烯的MWD在60~70 ℃基本稳定,温度超过70 ℃后,越来越大。