内支撑安全轮胎零压工况力学特性

臧利国,王星宇,赵又群,尹荣栋,林 棻,赵振东

内支撑安全轮胎零压工况力学特性

臧利国1,2,王星宇1,赵又群2,尹荣栋1,林 棻2,赵振东1

(1.南京工程学院汽车与轨道交通学院,南京 211167;2. 南京航空航天大学能源与动力学院,南京 210016)

安全轮胎零压力学特性是提升轮胎续驶性能、实现车辆爆胎稳定性控制的基础。为研究内支撑安全轮胎的零压力学特性,通过零压工况负荷特性、侧向力学特性及接地特性试验,研究了不同负荷作用下内支撑安全轮胎的径向刚度、侧向刚度及接地特征参数的变化规律,并与额定胎压工况进行了对比。研究表明内支撑安全轮胎失压后,径向刚度表现为分段近似线性,在负荷小于负荷6 000 N时,其平均径向刚度较额定胎压工况降低了84.76%,在负荷大于拐点负荷时,其平均径向刚度较额定胎压工况增加283.34%;内支撑安全轮胎在无明显侧滑区侧向力与侧向位移近似为线性,零压侧向刚度较额定胎压工况增大9.92%,最大侧向附着力降低24.41%;当负荷达到一定数值时接地印痕面积基本保持不变,在胎肩和胎冠中心区域出现应力集中现象,胎面翘曲严重,接地压力分布均匀性变差。研究结果为掌握零压工况下内支撑安全轮胎的力学特性,进行车辆爆胎稳定性控制提供理论基础和参考。

车辆;力学特性;安全轮胎;内支撑;零压

0 引 言

为解决充气轮胎的爆胎、刺扎、免备胎等问题,安全轮胎技术成为轮胎研发领域的重要课题[1-3]。内支撑安全轮胎(Inserts Supporting Run-Flat Tire,ISRFT)是一种典型的基于充气轮胎结构的安全轮胎,它通过在轮辋上安装辅助支撑体,再配备轮胎压力检测装置共同组成内支撑安全轮胎系统。由于该类型安全轮胎大多基于普通轮辋设计,具有结构简单、拆卸方便、零压承载能力好等优点,是一种极具发展前景的新型安全轮胎。采用传统辅助内支撑体的安全轮胎已经在军用越野车辆上得到了装车应用,轮胎泄气后在不同路面和车速组合下可继续行驶30 km[4]。

随着车辆使用性能的提高,对内支撑安全轮胎性能也提出了更高的要求。传统辅助内支撑体多采用金属、橡胶等质量较大的材料,造成了轮胎质量大,零压续驶生热快、易脱圈碾胎、胎肩龟裂等问题,不能满足车辆大负荷、高机动、长距离的行驶要求[5]。

此外,研究轮胎零压力学特性建立爆胎模型,是对车辆进行爆胎稳定性控制的基础[6-9]。由于在爆胎过程中轮胎压力下降很快,测试整个过程中轮胎性能变化难度很大,因此一般通过测试轮胎爆胎前后的性能,将爆胎过程性能变化进行线性化处理,进而获取轮胎爆胎过程的性能变化信息[10]。国内外学者对轮胎爆胎后的性能进行了大量理论和试验研究。Wang等[11-13]利用改进的三步控制器建立新的非线性控制方法,对低胎压、零压工况下的纵滑特性、侧偏特性、侧倾特性、径向刚度、滚动阻力等性能进行了分析,并通过仿真试验证明,该方法实现了线性化和解耦控制,参数可根据标准二阶系统确定,保证了跟踪误差的良好分离性能,能够有效地处理爆胎后道路车辆的控制问题。除了通过研究轮胎爆胎提高车辆行驶稳定性之外,随着电动汽车的发展,Lu 等[14]提出采用车轮转矩和垂直负荷协调分配控制进行电动轮车辆的爆胎稳定性控制。上述研究为掌握轮胎爆胎后的性能及进行汽车爆胎稳定性控制奠定了基础,但已有研究大多针对传统充气轮胎,缺少对安全轮胎的相关研究。

内支撑安全轮胎作为一种典型结构的安全轮胎,其零压力学特性是决定车辆续驶能力及爆胎稳定的基础。在零压续驶工况下,支撑体与气密层橡胶直接滑动接触,与传统充气轮胎爆胎后的力学特性存在显著的差异性。目前对内支撑安全轮胎的零压性能研究大多集中在内支撑结构及性能上,对安全轮胎整体零压工况性能研究较少[15]。

因此,为了提高内支撑安全轮胎的零压续驶能力,为爆胎稳定性控制提供研究基础,必须对轮胎零压力学特性进行深入研究。本文通过零压工况下的轮胎负荷特性、侧向力学特性及接地特性试验,研究轮胎力学特性参数在不同负荷下的变化规律。

1 安全轮胎结构及续驶失效分析

从美国固特异轮胎公司最早介入安全轮胎技术研究,经过一百多年的发展,安全轮胎技术主要采用改进充气轮胎和采用非充气结构2条技术路线[16]。由于受材料、工艺、可靠性等技术的限制,非充气轮胎目前应用还不多,且主要应用于低速、轻载的移动车辆[10]。

作为一种典型的充气式安全轮胎,内支撑安全轮胎在轮辋和轮胎组成的胎腔内安装辅助支撑体结构。在正常行驶状态下,辅助支撑体结构不参与工作,轮胎特性和普通充气轮胎基本一样;当轮胎爆胎或泄气时,辅助支撑体支撑整车质量,实现续驶功能。在零压续驶工况下,轮胎紧箍于轮辋防止脱离,保证汽车在一定的速度范围内安全行驶。由于该类型安全轮胎具有结构简单、零压承载能力强等优点,国内外研发机构及轮胎公司对其研究一直十分活跃。

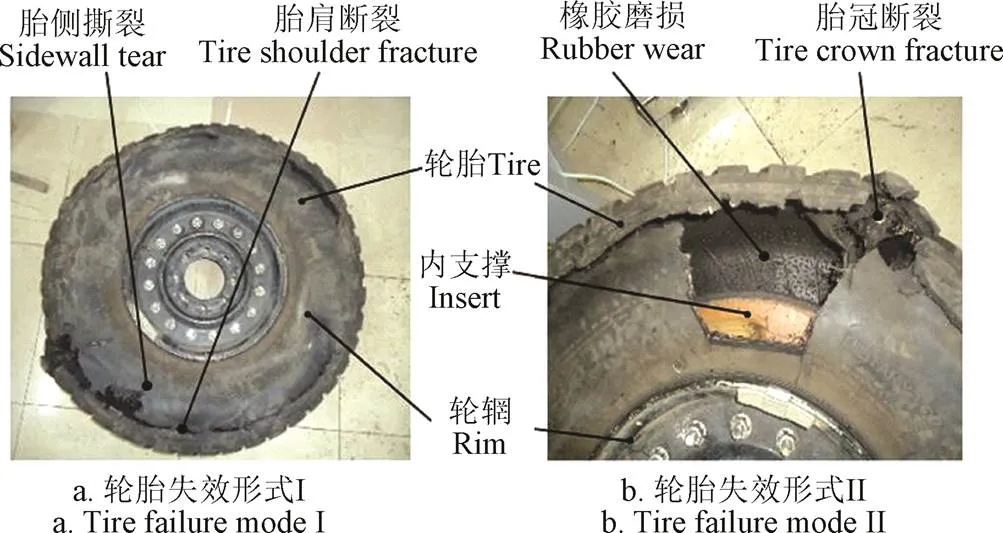

法国米其林公司的胎唇垂直锚泊系统是一种典型的基于特制轮辋的内支撑式防爆轮胎,德国大陆公司的CWS(Continental Wheel System,)其组成包括补强挠性胎圈、钢丝补强橡胶支撑环(Conti Supporting Ring,CSR)、特制轮辋和轮胎压力监测系统(Tire Pressure Monitoring System,TPMS)[17]。意大利倍耐力公司的整体组合膨胀泡沫轮胎是一种整体组合膨胀泡沫内支撑轮胎,其基本结构是在胎腔内预置经特殊工艺制成的丁基橡胶泡沫环[18-19]。以上都属于内支撑安全轮胎的典型结构。图1为课题组在某型越野车的零压续驶试验中得到的失效安全轮胎。

图1 零压续驶失效的内支撑安全轮胎

由图1可知,内支撑安全轮胎的失效形式主要表现为胎肩与胎冠的断裂、胎侧的撕裂、轮胎与内支撑体直接接触区内橡胶的磨损。内支撑安全轮胎零压续驶工况的力学特性比标准气压下更加复杂,主要表现为胎体大挠度变形显著,胎面、地面和内支撑体接触复杂等,此外还具有显著的力场与温度场耦合特征[5]。因此,通过试验研究内支撑安全轮胎的零压力学特性,可简化研究过程、排除不确定性因素干扰,是掌握其零压滚动机理的重要方法。

2 力学特性试验

2.1 试验设备与方法

内支撑安全轮胎的零压力学特性试验在自主开发的轮胎力学特性试验台上进行。轮胎力学特性试验台主要包括加载定位装置、模拟地面平台、力/位移传感测试装置、PLC控制柜等部件,如图2a所示。内支撑安全轮胎零压负荷下的变形如图2b所示。

通过设置轮胎力学特性试验台的加载模式和初始参数,可满足分别或同时对不同姿态角下的轮胎施加垂直和水平力。试验台通过力传感器实时采集负荷大小,通过光栅尺位移传感器测量试验中轮胎的下沉量和侧向偏移量。PLC控制柜可实时采集加载过程中力和位移的变化情况,绘制力/位移变化关系曲线,并存储试验数据。模拟地面平台通过沿轮胎轴向布置的导轨安装在试验台底座上,在模拟地面平台上放置采集接地印痕的压感纸即可进行不同负荷下的轮胎接地特性试验。

图2 轮胎力学特性试验台

为保证试验数据采集的准确性,要确保轮胎力学特性试验台径向加载方向与模拟地面平台角度值为90°,径向/侧向力加载装置能够使负荷精确到满量程的±1.0%。试验前需对轮胎和设备进行检查,并清理轮胎表面的碎屑或其他污染物,避免影响接地印痕采集。将轮胎安装到试验台架上进行定位,在试验开始前轮胎应处于复位状态(与地面脱离)。本试验中所用内支撑安全轮胎的规格型号为37×12.5R16.5,该型号轮胎额定胎压为350 kPa,额定负荷为12 250 N,最大负荷为17 150 N,名义断面宽度为317 mm。试验前使用胎压表测量胎压。试验条件和步骤参考轮胎相关试验标准和方法[20-21]。

将负荷特性、侧向力学特性的试验数据进行线性回归分析,计算相应方向负荷作用下轮胎负荷与变形之间的关系,即可得到径向刚度和侧向刚度。

2.2 力学特性试验

2.2.1 负荷特性试验

轮胎力学特性中最基础的就是负荷特性,其主要影响轮胎的刚度参数。在实际行驶过程中由于受多种因素的影响,轮胎刚度会发生变化,且具有各向异性的特征[22-23]。为了便于研究,往往采用静态负荷特性试验来近似获取实际行驶中的轮胎刚度。根据试验方案和操作方法,在零压工况下对内支撑安全轮胎进行多组不同垂向载荷的负荷特性试验。分析试验结果可知,不同垂向载荷的轮胎负荷特性曲线具有相似性,故取近似半承载7 350 N和额定负载12 250 N的2种典型工况进行分析。

2.2.2 侧向力学特性试验

汽车爆胎后轮胎侧偏角和侧偏刚度发生变化,产生附加的横摆力矩,最终造成汽车侧向失稳,不当的驾驶操作甚至会造成严重的侧翻事故[6,10]。研究轮胎爆胎后的侧向力学特性,是汽车爆胎稳定性控制的重要组成部分。在爆胎工况下获取动态的侧向力学特性存在极大的危险性,为简化研究采用静态侧向加载的方式分析内支撑安全轮胎零压侧向力学特性。

设置轮胎力学特性试验台的加载模式为垂直和水平同时加载,并设定轮胎初始定位参数。为研究内支撑安全轮胎在额定负荷范围内及超载负荷下的侧向力学特性,以近似半承载的7 350 N为初始负荷,对其施加4组不同的等差垂向负荷,通过加载气缸对模拟地面平台施加侧向力,可得到不同负荷作用下的轮胎侧向力与侧向位移关系曲线。

2.2.3 接地特性试验

轮胎接地特性对抓地力、汽车的稳定性控制等具有重要的意义[24-25]。相较于额定胎压下的轮胎,在零压续驶工况下内支撑安全轮胎接地行为发生了较大的变化。除了胎面和地面之间的滚动变接触,还增加了内支撑体与轮胎内侧的滑动变接触,且轮胎胎冠的承载区域也发生了改变。采用传统轮胎理论模型已难以进行内支撑安全轮胎零压接地特性的研究,因此进行零压接地试验成为开展相关研究的重要途经。

对内支撑安全轮胎进行零压负荷特性试验时,在模拟地面平台上放置采集接地印痕的压感纸即可得到相应负荷下的接地印痕,压感纸颜色的深浅可定性描述接地区域内轮胎法向压力的大小。

3 结果与分析

3.1 径向刚度

3.1.1 试验结果

零压工况下内支撑安全轮胎下沉量与负荷关系曲线如图3a所示。由图可以看出,内支撑安全轮胎2次不同的加载过程中下沉量与负荷变化关系曲线具有较好的一致性,说明轮胎负荷特性试验可重复性、稳定性较好。

内支撑安全轮胎的下沉量与负荷变化关系曲线具有明显的分段特性,曲线拐点负荷约为6 000 N。当负荷小于6 000 N时,随着负荷的增加,轮胎下沉量变大,两者近似于线性关系。当负荷大于6 000 N时,随着负荷的增加,轮胎下沉量增速明显变缓,直至12 250 N的负荷范围内,下沉量变动范围较小。在试验过程中观测可知,在0~6 000 N的负荷范围内,内支撑安全轮胎主要依靠胎侧的结构性承载,当大于6 000 N时,内支撑体与轮胎内侧橡胶逐渐接触,此时安全轮胎主要依靠内支撑体承载。内支撑体和胎侧的刚度差异,是内支撑安全轮胎的下沉量与负荷关系表现为分段特性的根本原因。

图3 不同工况的下沉量与负荷关系曲线

为对比研究内支撑安全轮胎在失压后零压负荷特性的变化规律,采用同样的试验方法在额定胎压350 kPa工况下,进行额定负荷加载试验,得到额定胎压工况下的下沉量与负荷关系曲线如图3b所示。由图可知,在额定胎压工况下,随着垂向负荷的增加,内支撑安全轮胎的下沉量逐渐增加,且下沉量与负荷变化关系曲线近似为线性。在额定胎压工况下,内支撑体未参与承载的整个额定负荷范围内,轮胎负荷与下沉量表现为近似的线性关系,与零压工况下小于6 000 N的负荷特性具有相似性。

3.1.2 试验数据处理与分析

以6 000 N为拐点,分别计算内支撑安全轮胎的下沉量与负荷变化关系曲线的分段试验数据拟合参数,其中小于6 000 N的曲线段相关系数和校正决定系数分别为0.979和0.954,大于6 000 N的曲线段相关系数和校正决定系数分别为0.993和0.984。由计算结果可知2个曲线段的相关系数和校正决定系数都接近于1,内支撑安全轮胎零压负荷特性曲线表现为分段近似为线性,其中负荷大于6 000 N的曲线段具有更好的拟合优度。采用同样的数据处理方法,计算得到内支撑安全轮胎额定胎压工况下的试验拟合参数,相关系数和校正决定系数分别为0.999和0.999,具有较好的线性拟合优度,且比任何一段零压负荷特性曲线都具有较优的线性拟合优度。分析结果表明,由于零压工况下内支撑体与轮胎内侧橡胶接触受力、胎侧的大挠度变形等因素,较额定胎压工况下的负荷特性,内支撑安全轮胎零压负荷特性表现为显著的分段特性和更多的非线性特征。

除了相关系数和校正决定系数,基于线性回归法还可计算出在零压工况下2个分段区间的轮胎平均径向刚度,其中小于6 000 N的曲线段为平均径向刚度为59.17 N/mm,大于6 000 N的曲线段为平均径向刚度为1 488.68 N/mm。同样可计算出额定胎压工况下内支撑安全轮胎的平均径向刚度为388.34 N/mm。

由上述计算结果分析可知,在零压工况下,内支撑体参与承载后(对应于图3a大于6 000 N的负荷范围),内支撑安全轮胎平均径向刚度显著增大,增大至内支撑体参与承载前轮胎平均径向刚度的25.16倍,同时较额定胎压工况下的轮胎平均径向刚度增加283.34%;当内支撑安全轮胎由额定胎压变化至零压时,因轮胎失压造成滚动半径减小的同时,轮胎径向刚度也显著降低,降幅达84.76%。通常情况下,内支撑安全轮胎的承载大于胎侧的结构性承载限值,因此在零压续驶工况下,内支撑安全轮胎的径向刚度显著增大是造成整车平顺性恶化的重要因素。

3.2 侧向刚度

3.2.1 试验结果

零压工况不同负荷作用下的轮胎侧向力与侧向位移关系曲线,如图4a所示。由图可以看出,当侧向力小于2 000 N时,4组不同的轮胎侧向力与侧向位移关系曲线具有较好的一致性,说明轮胎侧向力学特性试验可重复性较好,且轮胎力学特性试验台具有良好的稳定性。

根据试验结果将侧向位移量变动较小的曲线段,定义为无明显侧滑区。当侧向力增加到某一数值,即在侧向位移急剧变大的拐点处,轮胎将发生明显的侧滑,将该点之后的曲线段定义为明显侧滑区;将无明显侧滑区和侧滑拐点之间曲线段定义为侧滑过渡区。在侧滑过渡区内,随着侧向负荷的增加,侧向滑移逐渐增大。

此外,对比不同组的轮胎侧向力与侧向位移关系曲线,可知随着垂向负荷的增大,轮胎发生明显侧滑的侧向力也相应增大;在零压工况额定负荷作用下轮胎发生明显侧滑的侧向力约为4 800 N。在额定负荷12 250 N时,轮胎与地面达到最佳附着条件,发生明显侧滑对应的侧向力也达到最大值,即在此负荷下轮胎具有较好的附着性能,侧向承载能力较强。当超过额定负荷时,胎面变形严重,与地面附着变差,因此相应的侧向承载力也减小。该规律与额定气压下轮胎与地面的附着规律具有相似性,这也是轮胎长期超载使用容易局部磨损的原因之一[24]。

采用同样的试验方法在额定胎压、额定垂向负荷的工况下,进行侧向加载试验,得到侧向力与侧向位移关系曲线如图4b所示。由图可知,在额定胎压工况下,随着侧向力的增加,内支撑安全轮胎的侧向位移逐渐增加,且两者变化关系曲线近似为线性。

图4 不同工况的侧向力与侧向位移关系曲线

3.2.2 数据处理与分析

根据内支撑安全轮胎侧向力与侧向位移关系曲线图4a可知,在无明显侧滑区,侧向力与侧向位移关系曲线近似为线性关系,在侧滑过渡区和明显侧滑区则表现为非线性特性。对内支撑安全轮胎零压侧向力学特性曲线无明显侧滑区的试验数据进行线性回归分析,计算相关系数和校正决定系数分别为0.983和0.964。对额定胎压工况下的试验数据进行线性回归分析,计算相关系数和校正决定系数分别为0.998和0.997,较零压工况下的参数进行对比,额定胎压工况下轮胎的侧向力学特性具有更好的线性拟合优度。

基于线性回归法计算出在零压工况额定负荷作用下,无明显侧滑区的轮胎平均侧向刚度为182.53 N/mm。采用同样的方法,可计算出图4b在额定胎压额定垂向负荷作用下轮胎的平均侧向刚度为166.06 N/mm。当内支撑安全轮胎由额定胎压变化至零压时,因轮胎失压造成侧向刚度增大,增幅9.92%。

此外对比在额定垂向负荷12 250 N作用下,额定胎压和零压2种工况下发生明显侧滑的侧向力的大小,其中如图4b所示额定胎压工况的侧向力约为6 350 N,零压工况的侧向力约为4 800 N。由此可知,轮胎因失压造成侧向刚度增大的同时,侧向附着力却显著降低,降幅达24.41%。轮胎发生爆胎后侧向附着力显著降低,这也是爆胎车辆容易发生侧向失稳的重要原因之一。

3.3 接地特征参数

3.3.1 试验结果

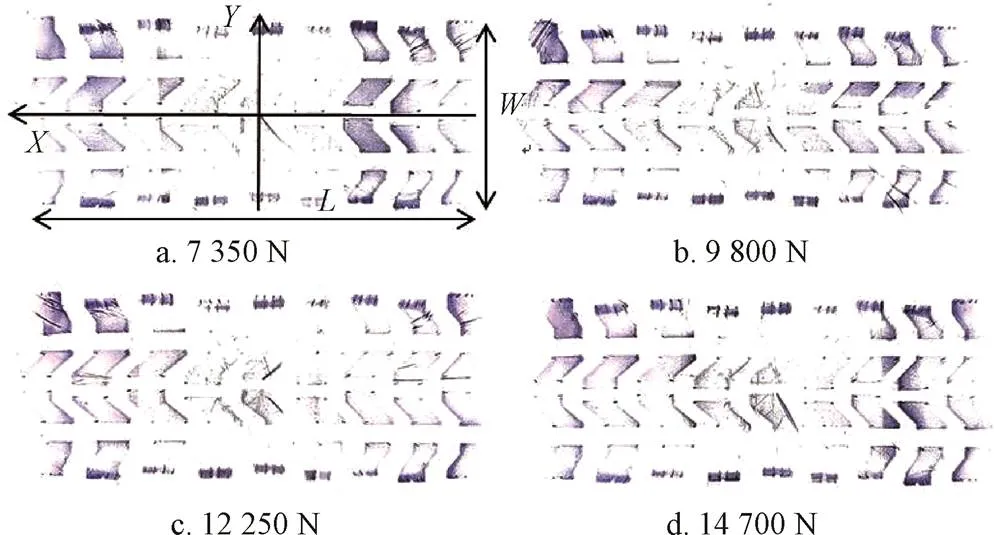

内支撑安全轮胎不同垂向负荷下的接地印痕如图5所示。由图可知,在不同负荷下内支撑安全轮胎的接地印痕整体轮廓较为类似,其形状均近似为矩形。随着负载的增加,接地印痕的长度和宽度变化不明显。由图中压感纸颜色的深浅分布可知,内支撑安全轮胎胎面接地区域中两侧胎肩处印痕颜色较其周围更深,呈现条状分布,且整个接地区域内,存在明显的折皱现象。由上述负荷特性试验结果可知,如图3a所示在径向负荷大于6 000 N时,内支撑体与轮胎内侧橡胶已经接触,除了内支撑体的支撑作用外,胎侧也承担了部分径向负荷,且此时胎侧的变形已达到最大值。对比4组不同负荷下的接地印痕可知,随着负荷的增加,与内支撑接触区域的胎冠接地印痕逐渐变深,即内支撑承担的轮胎负荷逐渐增大,成为承载的主要结构。

注:X轴为接地印痕的纵向,即轮胎滚动行驶的方向;Y轴为接地印痕的切向,即垂直于轮胎滚动行驶的方向;W为接地印痕宽度,mm;L为接地印痕长度,mm。

此外由试验中压感纸的皱曲变形也可看出,在接地区域内安全轮胎除了法向作用力外,还存在复杂的切向力和纵向力。

3.3.2 试验数据处理与分析

根据零压工况下内支撑安全轮胎的接地印痕确定边界,并计算相应的接地压力分布参数如表1所示。

注:=·,mm2;=/,kPa。

Note:=·, mm2;, kPa.

由表1可知在零压工况内支撑安全轮胎不同负荷下的接地印痕宽度基本保持不变,当负荷增大至9 800 N以后,接地印痕长度、宽度以及接地面积均维持不变,这一点与轮胎额定胎压工况下表现出明显的差异性。在额定胎压工况,随着负荷的增加,轮胎接地印痕沿宽度和长度方向有不同程度的扩展,接地面积逐渐变大,接地印迹的形状近似为椭圆,随着负荷的增加,接地印迹中间部分为矩形,两端部分是弧形[21]。

随着负荷的增加,平均接地压力逐渐增大。根据上述零压接地印痕分布可知,随着负荷的增加,整个接地区域内压力分布的均匀性变差,尤其是在胎肩和胎冠中心区域会出现应力集中现象。这是造成图1所示胎肩与胎冠的断裂、轮胎与内支撑体直接接触区橡胶的磨损等失效形式的主要原因。

为了进一步分析内支撑安全轮胎零压接地特性,以负荷为9 800 N时接地印痕图为例,分析接地印痕分布特征,如图6所示。由图可知,在内支撑安全轮胎两侧胎肩处接地印痕颜色较深,表明胎肩是重要的承载结构。此外,内支撑体与轮胎内侧接触成为零压工况下胎面的主要承载区域。沿接地印痕的纵向分布边界可清晰观测到胎面的切向滑移,接地印痕也存在明显的折皱现象,其中接地印痕中间位置切向滑移量最大,即此时轮胎胎面已经发生翘曲现象,接地区域内压力分布的均匀性变差。

由研究可知,较额定胎压工况内支撑安全轮胎的零压胎面翘曲更为显著,接地区域内压力分布的均匀性变差。这也是车辆爆胎之后导致轮胎内部结构受力改变,进一步引起快速失效的原因。

4 结 论

1)内支撑安全轮胎的零压负荷特性具有显著的分段线性特征,曲线拐点负荷对应内支撑体与轮胎内侧接触时的负荷。在负荷小于拐点负荷6 000 N时,轮胎主要依靠胎侧承载,其径向刚度较额定胎压工况减小84.76%;当负荷大于6 000 N时,轮胎主要依靠内支撑体承载,其径向刚度较额定胎压工况增加283.34%。

2)内支撑安全轮胎的零压侧向力学特性由无明显侧滑区、过渡区和明显侧滑区组成。在无明显侧滑区,侧向力与侧向位移近似为线性,其他区段具有显著的非线性特征。在额定负荷范围内,随着负荷的增大发生明显侧滑的侧向力增大,侧向力最大值约为4 800 N,超过额定负荷轮胎侧向附着性能变差。在无明显侧滑区内支撑安全轮胎的零压侧向刚度较额定胎压工况增大9.92%,最大侧向附着力降低24.41%。

3)内支撑安全轮胎的零压接地印痕形状近似为矩形,当负荷增大至9 800 N,接地印痕形状维持不变;两侧胎肩、内支撑体接触的胎冠中心成为轮胎的主要承载区,出现应力集中现象,胎面翘曲严重,接地压力分布均匀性变差。

本研究主要从内支撑安全轮胎的零压负荷特性、侧向刚度特性和接地特性3个方面进行了试验研究和分析,未考虑轮胎的纵向滑动及纵向刚度。在后续研究中需要进一步对纵向刚度及多方向耦合刚度进行探讨,并研究力学特性变化对轮胎失效的影响机理。

[1] 杨欣. 安全轮胎设计理论与方法[M]. 北京:清华大学出版社,2015.

[2] Bae J J, You Y B, Suh J B, et al. Calculation of the structural stiffness of run-flat and regular tires by considering strain energy[J]. International Journal of Automotive Technology, 2019, 20(5): 979-987.

[3] Jin X C, Hou C, Fan X L, et al. Investigation on the static and dynamic behaviors of non-pneumatic tires with honeycomb spokes[J]. Composite Structures, 2018, 187: 27-37.

[4] 黄松. 中国首批第三代越野汽车东风“猛士”的开发[J]. 汽车工程,2008,30(9):731-735.

Huang Song. The development of Dongfeng “Mengshi”, the first of 3rd generation off-road vehicle in China[J]. Automotive Engineering, 2008, 30(9): 731-735. (in Chinese with English abstract)

[5] 杨欣,许述财,佟金,等. 内支撑式RFT零压行走机理分析. 清华大学学报:自然科学版,2014,54(7):871-876.

Yang Xin, Xu Shucai, Tong Jin, et al. Running mechanism of run-flat tire with inserts in zero pressure[J]. Journal of Tsinghua University: Science and Technology, 2014, 54(7): 871-876. (in Chinese with English abstract)

[6] 郭孔辉,黄江,宋晓琳. 爆胎汽车整车运动分析及控制 [J]. 汽车工程,2007,29(12):1041-1045.

Guo Konghui, Huang Jiang, Song Xiaoling. Analysis and control of vehicle movement with blown-out tire[J]. Automotive Engineering, 2007, 29(12): 1041-1045. (in Chinese with English abstract)

[7] Yang Lu, Yue Ming, Wang Jie, et al. RMPC-based directional stability control for electric vehicles subject to tire blowout on curved expressway[J]. Journal of Dynamic Systems, Measurement and Control, Transactions of the ASME, 2019, 141(4): 956-972.

[8] Jing Houhua, Liu Zhiyuan. Gain-scheduling robust control for a tire-blow-out road vehicle[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2019, 233(2): 344-362.

[9] Wang Fei, Chen Hong, Guo Lulu, et al. Predictive safety control for road vehicles after a tire blowout[J]. Science China Information Sciences, 2018, 61(7): 987-996.

[10] 张向文,王飞跃.智能轮胎[M]. 北京:机械工业出版社,2019.

[11] Wang Fei, Chen Hong, Guo Konghui, et al. A novel integrated approach for path following and directional stability control of road vehicles after a tire blow-out[J]. Mechanical Systems and Signal Processing, 2017, 93: 431-444.

[12] Thiruna M, Lakshmina V. Incorporation of a secondary wheel assembly using novel zigbee based traction control system for vehicle stability during tire blow-outs[J]. International Journal of Vehicle Structures and Systems, 2018, 10(6): 407-410.

[13] 刘涛,郭孔辉. 用于爆胎车辆仿真的驾驶员模型[J]. 吉林大学学报:工学版,2012(5):1077-1082.

Liu Tao, Guo Konghui. Driver model used in vehicle tire blow-out simulation[J]. Journal of Jilin University: Engineering and Technology Edition, 2012(5): 1077-1082. (in Chinese with English abstract)

[14] Lu Yang, Ming Yue, Hao Yutian, et al. Tire blow-out control for direct drive electric vehicles using reconfiguration of torque distribution and vertical load[J]. Transactions of the Institute of Measurement and Control, 2020, 8(42): 1547-1558.

[15] 杨欣,佟金,张伏,等. 自适应虚拟设计在零压续跑轮胎内支撑设计中的应用[J]. 吉林大学学报:工学版,2006(5):705-709.

Yang Xin, Tong Jin, Zhang Fu, et al. Application of self-adaptive virtual design to run-flat tire insertion[J]. Journal of Jilin University: Engineering and Technology Edition, 2006(5): 705-709. (in Chinese with English abstract)

[16] John S. International news-reinventing the tire: ALGOR FEA chosen to verify wheel design for Goodyear' run-flat' tires[J]. Materials and Design, 2002, 23(6): 591-593.

[17] 佟金,杨欣,张伏,等. 零压续跑轮胎技术现状及发展[J]. 农业机械学报,2007,38(3):182-187.

Tong Jin, Yang Xin, Zhang Fu, et al. Development of run-flat tire technology[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(3): 182-187. (in Chinese with English abstract)

[18] Willard W L. Development of a 60-series self-supporting tire[J]. Tire Science and Technology, 1996, 24(3): 236-251.

[19] Zang Liguo, Cai Yizhang, Wang Baosheng, et al. Optimization design of heat dissipation structure of inserts supporting run-flat tire[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2019, 233 (14): 3746-3757.

[20] 王国林,陈幸鹏,周海超. 接地特性参数对轮胎抓地性能的影响研究[J]. 汽车工程,2019,41(6):647-653.

Wang Guolin, Chen Xingpeng, Zhou Haichao . A study on the influences of grounding characteristic parameters on the grip performance of tire[J]. Automotive Engineering, 2019, 41(6): 647-653. (in Chinese with English abstract)

[21] 臧利国,赵又群,李波,等. 非充气机械弹性车轮接地特性试验研究[J]. 汽车工程,2016,38(3):350-355.

Zang Liguo, Zhao Youqun, Li Bo, et al. An experimental study on the ground contact characteristics of non-pneumatic mechanical wheel[J]. Automotive Engineering, 2016, 38(3): 350-355. (in Chinese with English abstract)

[22] 李韶华,周军魏,张志达. 轮胎三向动态特性试验及非线性建模[J]. 机械工程学报,2018,54(18):85-96.

Li Shaohua, Zhou Junwei, Zhang Zhida. Experiment and nonlinear modeling on tire dynamic characteristics of three directional[J]. Journal of Mechanical Engineering, 2018, 54(18): 85-96. (in Chinese with English abstract)

[23] 姜成,赵又群,阮米庆,等. 非充气安全轮胎技术现状与发展[J].机械设计与制造,2013(9):266-268,272.

Jiang Cheng, Zhao Youqun, Ruan Miqing, et al. The current situation and development of non-pneumatic safety tire[J]. Machinery Design and Manufacture, 2013(9): 266-268, 272. (in Chinese with English abstract)

[24] 王国林,张娉,周海超,等. 胎面变形与刚度对轮胎抓地性能的影响研究[J]. 机械工程学报,2017,53(10):108-115.

Wang Guolin, Zhang Ping, Zhou Haichao, et al. Effect of tread deformation and stiffness on road holding performance[J]. Journal of Mechanical Engineering, 2017, 53(10): 108-115. (in Chinese with English abstract)

[25] Cheng Shuo, Li Liang, Yan Bingjie, et al. Simultaneous estimation of tire side-slip angle and lateral tire force for vehicle lateral stability control[J]. Mechanical Systems and Signal Processing, 2019, 132: 168-182.

Mechanical characteristics of inserts supporting run-flat tire under zero-pressure conditions

Zang Liguo1,2, Wang Xingyu1, Zhao Youqun2, Yin Rongdong1, Lin Fen2, Zhao Zhendong1

(1.School of Automotive and Rail Transit, Nanjing Institute of Technology, Nanjing 211167, China;2. College of Energy and Power Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

Mechanical characteristics of run-flat tire under zero-pressure conditions are the basis of improving the driving performance of tire and realizing the stability control of vehicle blowout. Insert supporting run flat tire (ISRFT) is a typical safety tire based on pneumatic tire structure. As this type of safety tire has the advantages of simple structure, convenient disassembly and good zero pressure bearing capacity, it has become a new type of safety tire with great development prospect. With the improvement of vehicle performance, the performance of insert supporting run flat tire is also put forward higher requirements. The traditional insert structure is made of heavy materials such as metal and rubber, which has the problems of heat generation, shoulder cracking and so on. It can not meet the requirements of heavy load, high mobility and long-distance driving. Mechanical characteristics of inserts supporting run-flat tire is investigated in order to improve driving performance under zero pressure. Based on the tests of zero pressure load characteristics, lateral mechanical characteristics and tire grounding characteristics, the law of mechanical characteristics parameters of inserts supporting run-flat tire under different loads was studied. The mechanical characteristics parameters under zero pressure and rated tire pressure were comparatively analyzed. In addition, combined with the damage form of zero pressure driving failure, the mechanical characteristics of tire were analyzed. The results showed that the radial stiffness of the inserts supporting run-flat tire was approximately linear after the pressure loss, and the radial stiffness increased significantly after the insert takes part in the load-bearing. When there was no obvious sideslip, the lateral stiffness increases and the lateral adhesion decreases. When the load reached a certain value, the area of the tire's grounding footprint basically remained unchanged. In the center of shoulder and crown of tire, stress concentration appeared. At this time, the tread warpage was serious, and the uniformity of the ground pressure distribution was poor. When the load was less than 6 000 N, the tire mainly depended on the structural load of the sidewall, and its radial stiffness was 84.76% lower than that under the rated tire pressure condition. When the load was more than 6 000 N, the tire mainly depended on the insert, and the radial stiffness of the tire increased significantly, which was 283.34% higher than that under the rated tire pressure condition. The lateral stiffness characteristic curve consisted of the zone without obvious side slip, transition zone and obvious slip zone under zero pressure. In the region without obvious side slip, the relationship between lateral force and lateral displacement was approximately linear, while in the region of transition and obvious side slip, it was nonlinear. The average lateral stiffness of the tire without obvious sideslip area was 9.92% higher than that of the tire with rated tire pressure. The warpage of tire tread and the variation of uniformity of ground pressure distribution were more significant than those under rated tire pressure condition. When the load increases to 9 800 N, the length, width and area of the grounding footprint remained unchanged. The shoulder on both sides and the crown corresponding to the contact of the insert became the main bearing area of the tire.

vehicle; mechanical characteristics; run-flat tire; inserts supporting; zero-pressure

臧利国,王星宇,赵又群,等. 内支撑安全轮胎零压工况力学特性[J]. 农业工程学报,2020,36(15):80-86.doi10.11975/j.issn.1002-6819.2020.15.010 http://www.tcsae.org

Zang Liguo, Wang Xingyu, Zhao Youqun, et al. Mechanical characteristics of inserts supporting run-flat tire under zero-pressure conditions[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(15): 80-86. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.15.010 http://www.tcsae.org

2020-02-13

2020-06-28

国家自然科学基金(51605215);中国博士后科学基金(2018M630593,2019T120450);江苏高校“青蓝工程”(苏教师2019[3]号);南京工程学院科研基金项目(CKJA201906)

臧利国,博士,副教授,主要从事车辆安全轮胎理论与技术研究。Email:zangliguo1102503@nuaa.edu.cn

10.11975/j.issn.1002-6819.2020.15.010

U461.6

A

1002-6819(2020)-15-0080-07

——元征X-431标定胎压传感器的方法