精炼剂对高镁铝合金炉前净化效果的影响

陈俊丹 殷智 侯经韬 纪剑峰

(新疆众和股份有限公司 乌鲁木齐 830000)

1 前言

随着焊接技术的发展,铝及铝合金焊接结构已广泛应用于民用领域[1],如各种化工容器、交通工具、飞机、火箭、宇宙探测器等,以及高速列车、地铁列车、城市轻轨是国家重点投资扶持的产业。这些焊接结构的性能,在基材一定的情况下,主要取决于焊接工艺和焊丝的合金成分和性能。其中,焊丝是影响焊缝金属成分、组织、液-固相线温度、近缝区母材的热裂性、焊缝的耐腐蚀性及力学性能的重要因素[2]。镁含量3%-5%的高镁铝合金作为高强度变形铝合金中的重要一类,在焊材领域应用广泛,高镁铝合金由于镁元素极易氧化吸气,铝熔体处理的主要任务是降低渣含量和氢含量,熔体处理分为炉前和铸造过程中两个阶段,其中炉前除气除渣手段是精炼。

2 研究内容

2.1 粉末状和颗粒状精炼剂处理后炉前除气效果对比

根据净化机理,炉内处理可分为吸附净化和非吸附净化两大类,吸附净化依靠精炼剂的吸附作用达到去除氧化夹杂和气体的目的[3],其中氩气喷吹粉末状熔剂法所用的熔剂主要是碱金属的氯盐和氟盐的混合物,工业上常用的几种熔剂见表1,选取铝镁合金使用的粉末状KCl、MgCl2、CaF2混合精炼剂与某公司生产的新型颗粒状精炼剂进行炉前除气效果平行实验对比,新型颗粒精炼剂的成分及熔点见表2。炉前原材料固体料比例严格控制在20-25%,合金元素均采用中间合金配料,精炼温度控制在730-740℃,精炼分为两次,每次精炼剂用量1Kg/吨铝,同过调整喷吹速度控制每次精炼时间20-25 分钟。精炼后每炉次静置40 分钟后使用叉车进行人工扒渣,15分钟内扒至铝液表面干净,开铸15分钟待铝熔体液面稳定后在炉眼处的流槽内使用ELH-IV 测氢仪按照标准操作规程进行氢含量测量,粉末状和颗粒状精炼剂各测量10 炉次,测氢数据取连续测量4 次的平均值。

表2 新型颗粒状精炼剂的成分及用途

粉末状KCl、MgCl2、CaF2混合精炼剂与某公司生产的新型颗粒状精炼剂进行炉前除气效果平行实验对比,两种精炼剂精炼后氢含量各测定10炉次,结果见图1。据测定,存在于铝合金中的气体,氢占85%以上,因而“含气量”可视为含氢量的同义词,根据精炼后的氢含量数据对比,可以看出颗粒状熔剂的炉前除气效果略优于粉末状精炼剂。

图1 粉末状与颗粒状熔剂精炼后氢含量对比

熔入铝合金中的氢并不来自炉气中的极微量的氢,因为大气中的氢分压约为5*10-6MPa,这远比铝液中的氢分压低。根据热力学原理,熔于铝液中的氢是不稳定的,有自铝液内部自动向大气方向扩散逸出的倾向[4]。其次,多项研究表明,分子态的氢并不能直接熔于铝液中,只有离解成原子态的氢才能熔于铝液中,这比铝合金熔体的氢分压低的多,由此可见铝及铝合金熔体的氢并非主要来源于大气,生产实践和科学证明,影响铝合金熔体吸氢的主要因素来源于大气中水蒸气分压和熔炼温度,熔剂能改变熔体表面氧化膜的状态,使熔体表面上那层坚固致密的氧化膜破碎成为细小颗粒,有利于氢从氧化膜层颗粒中逸出。普通的粉状精炼剂一般熔点在600-680℃,而新型颗粒精炼剂通过氯盐晶型的改变使熔剂熔点低于460℃,可以更快速的与铝熔体反应,增强了熔剂的除气能力。

2.2 粉末状和颗粒状精炼剂处理后炉前渣含量对比

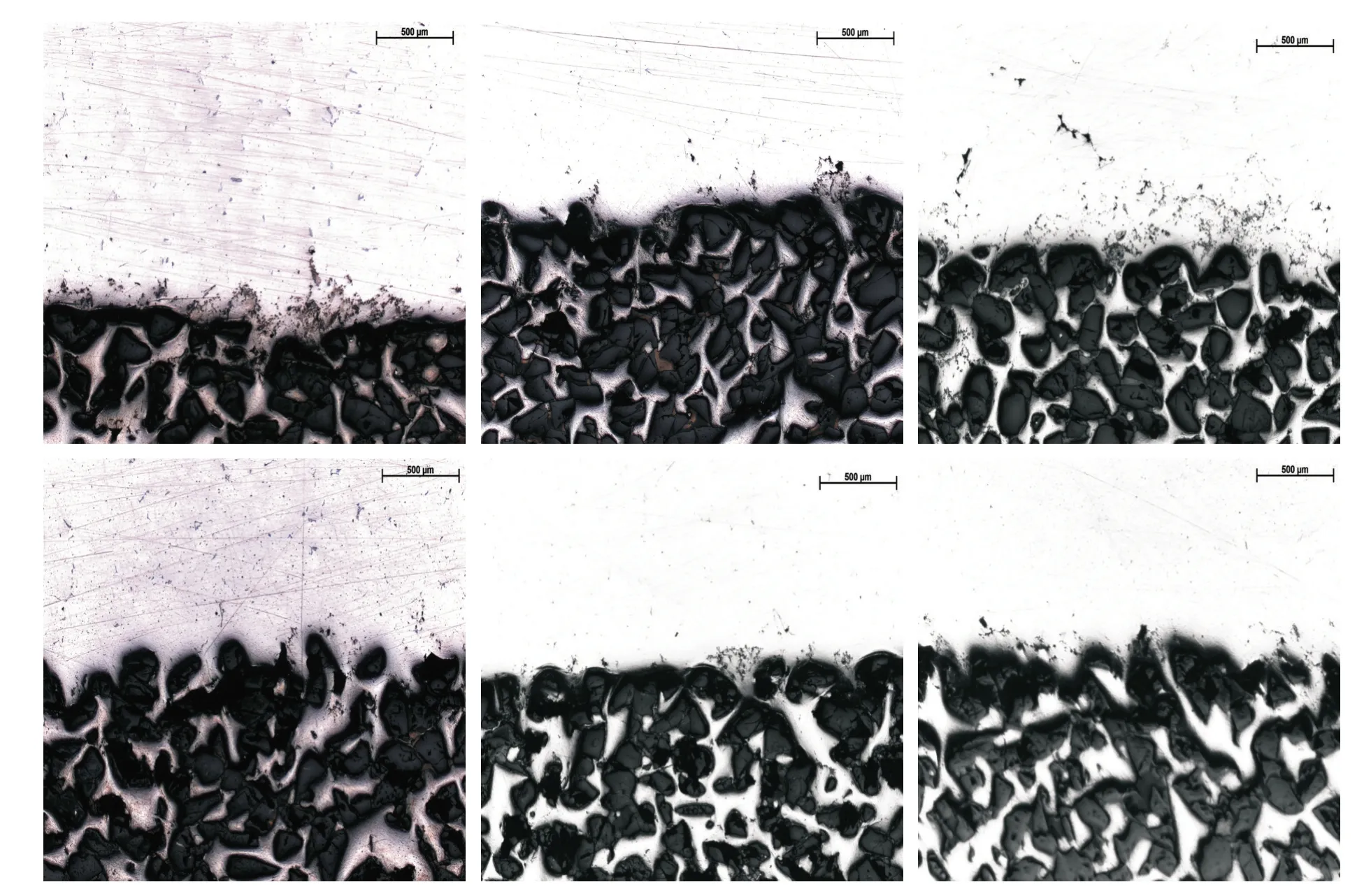

铝熔体精炼处理后残留渣含量是直观反应熔剂除杂能力的关键指标,渣含量的测定使用ABB 公司PODFA 法,PODFA 法是国内外铝行业认可度最高的一种铝熔体渣含量测定方法,使用设备型号为ABBPrefil,取样操作按照测渣仪操作规程。使用粉状精炼剂和颗粒状精炼剂处理后(其他条件及参数控制范围相同)各取6 炉次(1 个/炉)PoDFA 测渣样品,使用司特尔Tegramin-25 自动磨抛机磨拋至陶瓷与铝基体界面光亮陶瓷过滤片与铝基体清晰,在蔡司Axio Lab.A1 金相显微镜50 倍下观察界面处渣的多少,在100倍下用标准(125微米*125微米)的栅格进行渣面积估计,通过估计的格子数对比两种熔剂精炼处理后熔体残留渣含量。粉末状熔剂精炼后6 炉次测渣样品显微照片见图2,颗粒状熔剂精炼后6炉次测渣样品显微照片见图3;粉末状熔剂和颗粒状熔剂精炼后6炉次测渣样品渣含量面积结果见表3。

图2 粉末状熔剂精炼后测渣样品显微照片

图3 颗粒状熔剂精炼后测渣样品显微照片

表3 粉末状与颗粒状熔剂精炼后测渣样品分析结果

铝及铝合金熔体与空气中气体反应生成的氧化夹杂物主要是A1203夹杂物,而且反应错综复杂。生成物的结构也多样,铝液和各种气体反应可以生成氧化铝、氮化铝、碳化铝等。氧化铝化学稳定性高。在铝液中不分解。除上述夹杂物之外,铝熔体中还可能含有熔炼炉和浇包的耐火材料砖、熔剂及其它形式的中间化合物等夹杂物。另外铝合金熔体精炼处理和运输过程中,氧化物、炉膛碎片等夹杂物容易带入铝熔体中,形成夹杂物。此外,电解铝生产过程中还会产生一些非氧化物形式夹杂物,如A14C3、MgAl204等,在铝合金熔炼过程中还会出现一些不希望有的初生金属间化合物。高镁铝合金炉前处理后样品中,通过ABB 夹杂物相数据库分析,炉前样品中主要以氧化物、MgAl204和MgO 为主,其中氧化物夹杂占比达到80%以上,通过表3的分析结果对比,颗粒状熔剂除杂效果明显好于粉末状精炼剂,主要原因是颗粒状精炼剂熔点低反应迅速,有利于渣的上浮。

3 结论

研究了粉末状KCl、MgCl2、CaF2混合精炼剂与某公司生产的新型颗粒状精炼剂炉前精炼后净化效果,从氢含量和渣含量两个方面对比两种熔剂的净化效果,颗粒状熔剂相对于粉末状精炼剂,炉前除气效果有所提高,除渣效果提高更为明显。通过净化效果对比,应用颗粒状精炼剂可以更好的保证高镁合金炉前熔体质量。