喀拉通克铜镍矿球磨机磨矿作业质量优化试验研究

张谦 肖庆飞,杨森,马帅,王旭东

(1. 昆明理工大学省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093;2. 矿物加工科学与技术国家重点实验室,北京 100070;3. 昆明理工大学国土资源工程学院,云南 昆明 650093;)

铜和镍是必不可少的基础材料,也是国民经济与社会发展的重要战略资源。我国铜、镍矿资源相对稀缺,约有90% 镍资源是含镍的硫化矿石,只有大约10%是氧化镍矿石,85% 的可回收铜来自硫化矿。喀拉通克铜镍矿的铜、镍矿物含量均不高,并以硫化物为主,其中铜硫化物为2.39%,镍硫化物为 0.87%,且该铜镍矿石呈浸染状构造,单体解离度低,回收铜和镍难度较大[1-4]。球磨机是磨矿作业的重要物料粉碎设备,其通过运转的筒体带动研磨介质在磨机内产生冲击研磨作用,使矿物实现高效解离[5-7]。但球磨机工作时,影响其磨矿效果的因素众多。目前,钢球介质配比优化被广泛认为是矿石生产企业提升球磨机磨矿效果、增加经济效益的最有效方式之一[8-13]。因此,当磨矿效果未达到实际生产要求时,合理优化钢球介质配比,成为优化磨矿产品质量的重要研究手段。

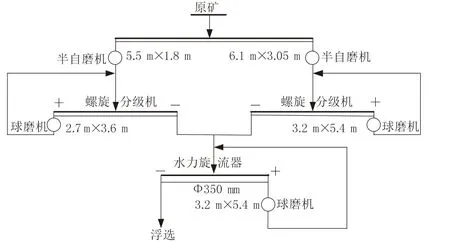

喀拉通克铜镍矿选厂于2010 年投产,经改扩建后该选厂具有两个平行系列,见图1。

图1 磨矿工艺流程Fig. 1 Flowsheet of grinding process

两个系列的球磨机-0.074 mm 磨矿产品合并后,进入Φ350 mm 旋流器分级。目前,一系列Φ(2.7×3.6) m 球磨机磨矿作业质量问题主要表现在磨矿产品均匀性差、磨矿技术效率低两个方面,严重影响后续选别作业指标。本研究以该铜镍矿一系列球磨机钢球介质为研究对象,对比不同钢球介质配比方案的磨矿效果,确定较佳钢球介质配比,为选矿厂后续生产及改造工作提供可参考的依据。

1 试 验

1.1 试验原料

在喀拉通克采矿场选取6 块形状规则且具有代表性的矿块用于力学性质测定。在选矿厂生产稳定时期每间隔两小时取一次矿样,球磨机排矿、螺旋分级机返砂和溢流矿样分别取100 kg、200 kg、100 kg,其中球磨机排矿、螺旋分级机返砂和溢流矿样供球磨机磨矿循环粒度筛析使用,部分螺旋分级机返砂作为磨矿对比试验矿样使用。

1.2 试验方案

钢球尺寸是影响磨矿过程各项技术经济指标的重要参数,球磨机的设计与运行都要考虑钢球尺寸及配比,实际生产通常希望能够利用最快捷、准确的方式计算钢球尺寸,影响因素众多的球径半理论公式具有重要参考价值。矿石力学性质及矿石粒度特性作为影响球径半理论公式的重要因素,目前,矿石力学性质测定方式为,选取代表性矿块对其上下两个面进行打磨直至光滑,用以避免试件表面出现局部凹陷等影响测定结果的缺陷,将矿块锯磨加工成符合规范的标准力学试件后,将试件放入烘箱烘干,利用DE50A 型压力试验机测定已烘干试件的力学性质。矿石粒度特性测定是按照不同粒度对矿石进行筛析,+2.5 mm 矿石采用一套筛孔大小不同的筛子进行筛分,-2.5 mm 矿石取样1 kg,采用干湿联合筛析法,先将试样倒入0.074 mm 细孔筛中进行筛分,筛上物料干燥后采用实验室标准套筛筛析,筛下物料取50 g 做水析,对各粒级矿石烘干、称重,获得该矿石粒度特性。将矿石力学性质及粒度特性测定结果带入球径半理论公式,计算磨细各粒级矿石所适宜的钢球球径,最后,利用球磨机给矿的级别产率确定钢球配比。即将待磨矿石分为五个级别: +10 mm、-10~+2.5 mm、-2.5~+0.45 mm、-0.45~+0.2 mm、-0.2 mm,除去不需要磨碎-0.2mm 的级别,重新确定的待磨碎各级别产率即为推荐球比,推荐方案钢球尺寸及配比见表1。

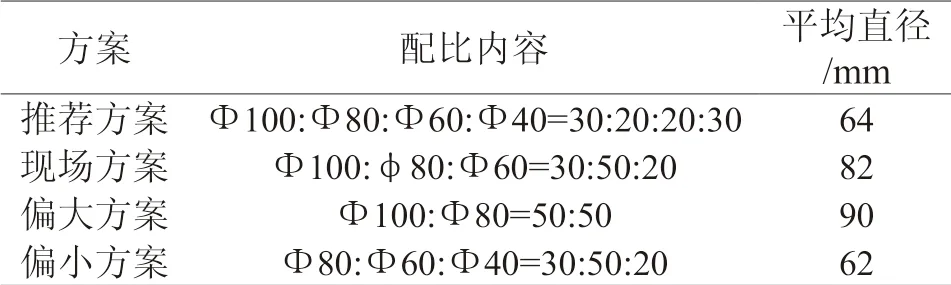

表1 球磨机钢球尺寸及配比计算Table 1 The calculation table of ball size and ratio

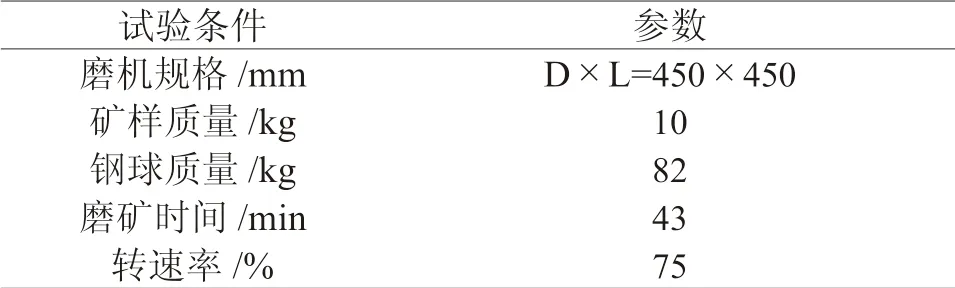

为确定推荐方案是否为解决现有工艺生产问题较佳方案时,需要设置磨矿对比试验验证,磨矿对比试验方案见表2,磨矿对比试验条件见表3。

表2 球磨机磨矿方案 Table 2 Contrast of ball charge schemes of ball mill

表3 球磨机试验条件Table 3 Test condition of ball mill

2 结果与讨论

2.1 矿石力学性质分析

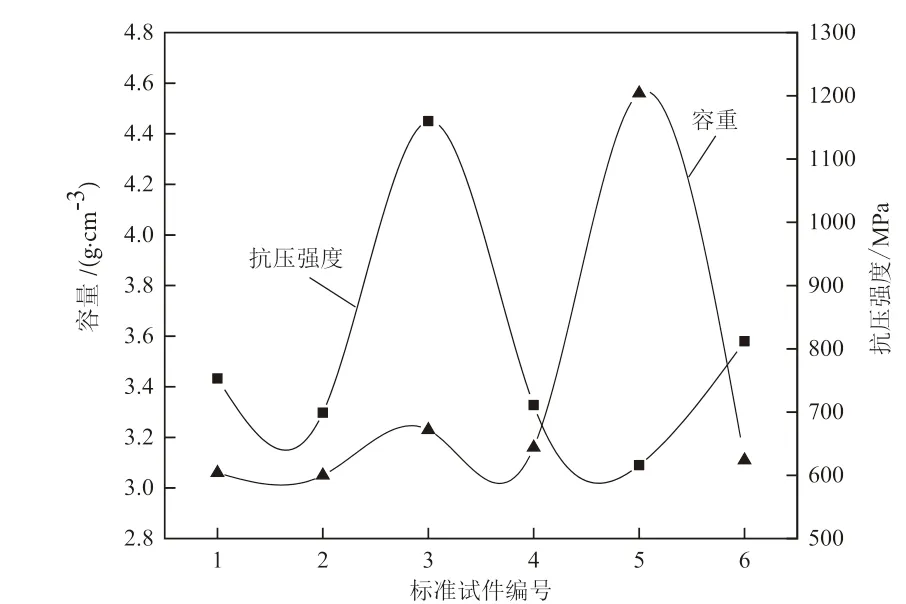

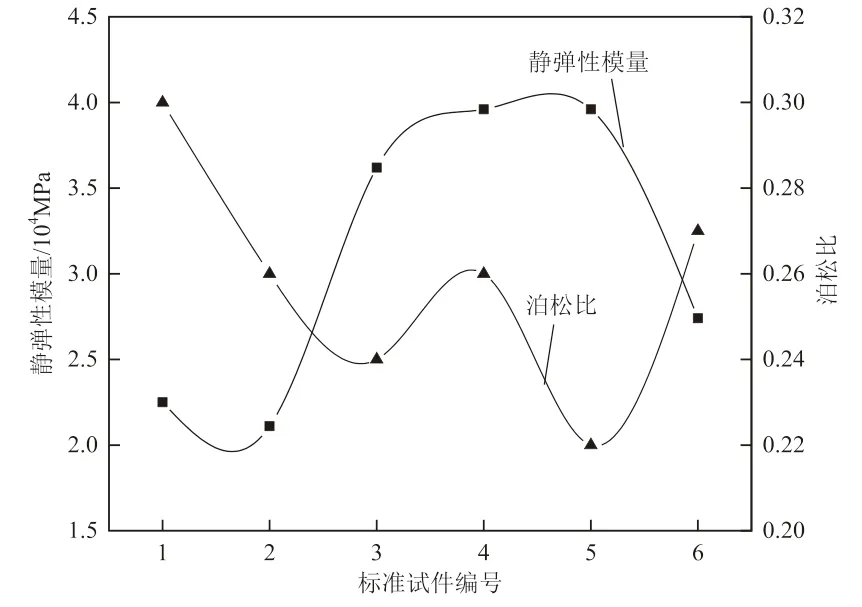

矿石力学性质测定结果见图2、图3。

图2 标准试件容重和抗压强度Fig .2 Unit weight and compressive strength of standard specimens

图3 标准试件静弹性模量和泊松比Fig .3 Modulus of elasticity and Poisson’s ratio of standard Specimens

由图2、图3 可以发现:(1)该铜镍矿石容重最大值为4.56 g/cm3,最小值为3.05 g/cm3,平均值为3.37 g/cm3,说明该铜镍矿石属于中等比重矿石,在磨矿过程中容易发生过磨现象,产生较多粉矿;(2)由单轴抗压强度可知该矿石普氏硬度系数最大值为11.6,硬度较硬,最小值为6.16,硬度较软,平均值为7.9,该矿石硬度差异较大,整体偏硬,可通过矿石普氏硬度系数判断矿石能承受的破碎力强度,说明该选厂矿石对破碎力的需求差异较大;(3)弹性模量最大值为3.96×104MPa,最小值为2.11×104MPa,平均值为3.11×104MPa,说明部分矿石脆性较大;(4)矿石泊松比最大值为0.30,最小值0.22,平均值为0.26,说明矿石总体表现为韧性较大,可磨性较差。(5)综上,确定钢球介质配比时既要考虑矿石容重大易过磨,又要考虑矿块硬度大韧性高较难磨,同时不能忽视脆性矿石的存在,这样制定出的钢球尺寸及配比,将有效优化磨矿产品粒度组成,提高磨矿作业质量。

2.2 球磨机磨矿循环产品粒度组成分析

筛析取自喀拉通克选矿厂的球磨机排矿、螺旋分级机返砂和溢流矿样的粒度组成,并绘制负累积粒度特性对数曲线,见图4。

图4 球磨机磨矿循环产品负累积粒度特性对数曲线Fig .4 Semi-logarithmic curve of negative cumulative particle size characteristics of ball mill grinding cycle products

由图4 可以发现:(1)螺旋分级机返砂最大粒度为22.9 mm,-0.074 mm 级别产率为3.87%,返砂粒度较粗,这是由于螺旋分级机的分级效率较低造成的;(2)溢流+0.20 mm 级别产率为8.96%,-0.074 mm 级别产率为61.53%,其中-0.01 mm 级别产率占-0.074 mm 级别产率的23.03%,说明产品中过粗级别及过粉碎级别产率较高,中间级别产率较低,不利于进一步选别;(3)球磨机排矿-0.074 mm 级别产率为46.04%,一次性新生成的-0.074 mm 级别产率为42.17%,-0.01 mm 级别产率为10.38%,过粉碎级别偏多,这是由于螺旋分级机返砂比偏小,仅为36.73%,造成矿石在磨机中停留时间偏长,达到目的粒度后未能及时排出,出现过磨的负面影响。除螺旋分级机的影响外,磨矿产品粒度特性与磨机球径关系密切,现场磨矿产品粒度特性不好说明选厂目前使用的钢球介质配比不合理,未能将物料的过粗粒级充分转化成合格粒级。因此,合理改进钢球介质配比,有望实现提高磨矿产品粒度均匀性。

2.3 不同磨矿方案球磨机磨矿作业质量对比

磨矿产品粒度均匀性和磨矿技术效率作为评价磨矿作业的重要质量指标,可以从不同方面评价球磨机磨矿过程的好坏[14-15]。

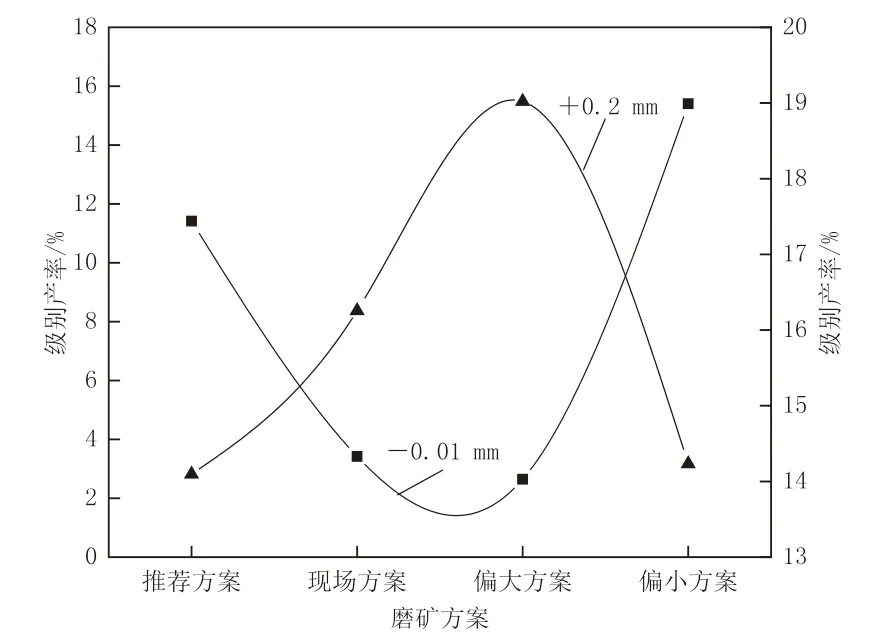

2.3.1 不同磨矿方案球磨磨矿产品粒度均匀性

磨矿是以改变矿石粒度为最终目的的作业行为,磨矿产品粒度均匀性能够评价磨矿产品是否符合粒度细而均匀的要求,对解决球磨机磨矿效果差及选择较佳磨矿介质配比方案具有实际参考价值[16-17]。不同磨矿方案球磨磨矿产品筛析结果见图5、图6。

图5 +0.2 mm 与-0.01 mm 级别产率对比Fig .5 Comparison of +0.2 mm and -0.01 mm yield

图 6 -0.15+0.019 mm 与-0.074 mm 级别产率对比Fig. 6 Comparison of -0.15+0.019 mm and -0.074 mm yield

由图5、图6 可以发现:(1)与其他方案相比,偏大方案-0.01mm 级别产率最低,这是由于在保持充填率不变的情况下,该方案平均球径偏大,钢球个数偏少,矿粒受到打击和磨剥的次数也减少,则过粉碎级别产率最少。但发现该方案降低过粉碎含量的同时,易对其他粒级含量产生负面作用,该方案+0. 20 mm 不合格级别产率较推荐方案提高了12.66 个百分点,-0.15 ~ +0.019 mm、-0.074 mm 级别产率较推荐方案分别降低了9.25 个百分点、12.8 个百分点,说明偏大方案磨矿产品粒度均匀性较差,不利于提升浮选选别指标;(2)偏小方案+0.20 mm、-0.01 mm 两头有害级别产率较推荐方案分别提高了0.35 个百分点、1.55 个百分点,这是由于该方案钢球直径偏小,钢球能量小且冲击力不足导致+0.2 mm 含量偏多,在增大粗粒级含量的同时,偏小方案增加-0.01 mm 过粉碎级别含量,显著影响磨矿产品中间级别含量的积累;(3)推荐方案+0.20 mm 级别产率为2.82%,现场方案+0.20 mm 级别产率为8.37%,前者较后者降低了5.55 个百分点 ,推荐方案易选级别-0.15 ~+0.019 mm 产率、-0.074 mm 级别产率较现场方案分别提高了2.75 个百分点、10.68 个百分点,说明推荐方案磨矿产品粒度均匀性显著优于现场方案,更能满足现场生产需求。因此,推荐方案Φ100:Φ80:Φ60:Φ40=30:20:20:30 为 球 磨 机 较 佳 钢球介质配比方案。

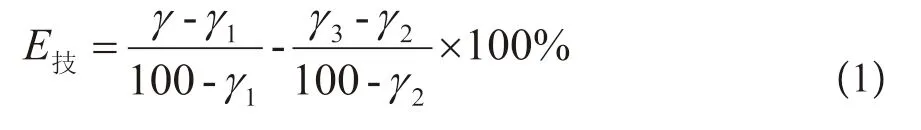

2.3.2 不同磨矿方案球磨机磨矿技术效率对比

磨矿效果好坏是钢球介质配比合理与否在一定时间内叠加现象的结果,也是钢球介质配比合理与否的最终表现。磨矿技术效率作为评价磨矿效果的重要依据之一,对比各磨矿方案下磨矿技术效率,有助于判断各钢球介质配比方案的优劣[18-19]。磨矿过程设置目的粒度为x,过粉碎粒度为y,则介于x 与y 之间的粒级为合格粒级。磨矿技术效率作为评价合格粒级的表达式见式(1):

式中:γ1为待磨矿物中小于x 的级别产率(%),γ2为待磨矿物中小于y 的级别产率(%),γ 为磨矿产品中小于x 的级别产率(%),γ3为磨矿产品中小于y 的级别产率(%)。

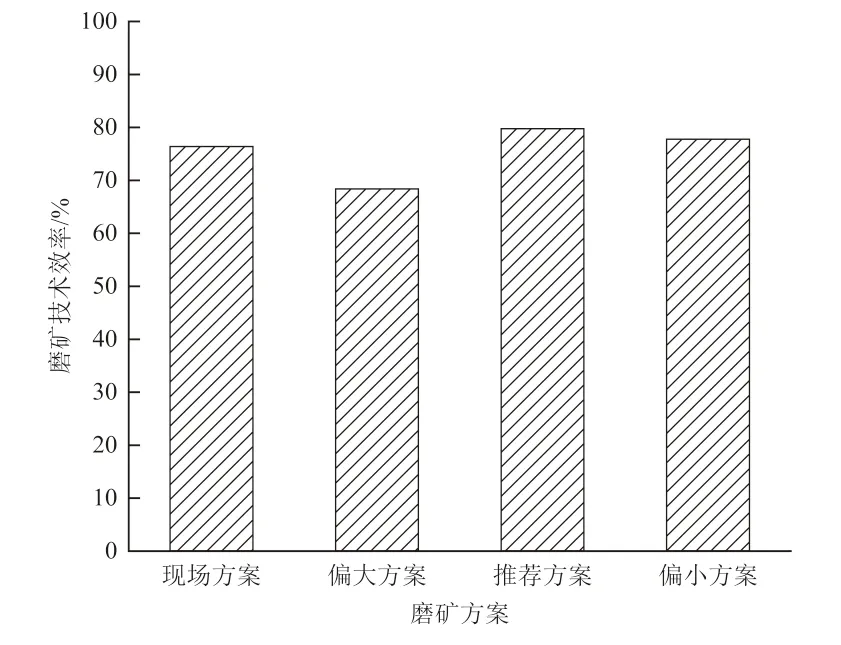

不同磨矿方案下磨矿技术效率对比结果见图7。

图7 不同磨矿方案磨矿技术效率对比Fig .7 Comparison of Technical efficiency in different schemes

从试验结果可以发现推荐方案的磨矿技术效率最高,达到了79.74%,现场方案与之有一定差距,前者较后者提高了3.35 个百分点,偏大方案及偏小方案磨矿技术效率分别为68.39%、77.77%,较推荐方案分别降低了11.35 个百分点、1.97 个百分点,说明从技术角度出发,推荐方案可以更有效的将过粗颗粒磨至合格粒级,并且过磨粒级极少,磨矿效果最为理想。综上,推荐方案Φ100:Φ80:Φ60:Φ40=30:20:20:30 为球磨机较佳钢球介质配比方案,与磨矿产品粒度均匀性试验结果相吻合。

3 结 论

(1)矿石力学性质是影响磨矿产品质量的重要因素,试验所取矿样在容重、普氏硬度系数、弹性模量、泊松比方面均有明显差异。整体来说,该铜镍矿石矿石又硬又脆,且韧性较大,需综合上述矿石力学性质确定适宜的钢球介质配比以获取较佳磨矿效果。

(2)通过原矿力学性质测定、现场矿样粒度筛析、磨矿对比试验研究,确定推荐方案能显著提高磨矿产品粒度均匀性及磨矿技术效率,磨矿产品质量更理想。推荐方案:Φ100:Φ80:Φ60:Φ40=30:20:20:30为球磨机较佳介质配比方案。

(3)对比试验结果表明:推荐方案+0.20 mm 级别产率较现场方案降低了5.55 个百分点,其-0.15 ~ +0.019 mm、-0.074 mm 级别产率较现场方案分别提高了2.75、10.68 个百分点,磨矿技术效率提高了3.35个百分点,可为后续选别提供粒度合适的原料。