山东某铁矿石可选性试验研究

张文平

(山东黄金矿业科技有限公司选冶实验室分公司,山东 烟台 261441)

中国是铁矿石的第一大进口国, 对铁矿石依存度高达70%[1]。结合我国现有铁矿资源现状,存在部分低品位和难选冶铁矿石因技术与成本等问题导致无法开发利用,但是面对目前竞争较为激烈的资源供需情况来看,开展低品位铁矿石的可选性研究具有重要的意义,一方面可以缓解国内铁矿石资源的紧张供应趋势,另一方面可以深入研究该类型矿石的开发利用技术,进而提高我国的选矿水平。本文通过对该矿石在原矿性质、磨矿、磁选及流程试验等方面的系统性研究,确定了适合此类矿石选别的较佳的工艺流程,为该类矿石的开发利用提供了重要的参考依据。

1 原矿性质

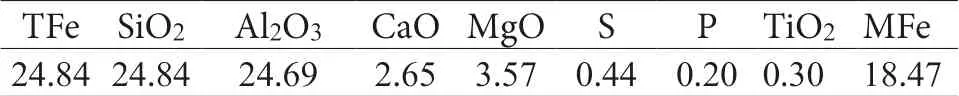

对山东某铁矿石进行了主要化学成分和铁物相分析[2],结果分别见表1 和表2。

表1 铁矿主要化学成分分析结果 /%Table 1 Analysis results of main chemical components of the iron ore

表2 铁矿铁物相分析结果Table 2 Analysis results of iron phase

由表1、 表2 可知, 该铁矿石全铁品位达24.84%,铁元素主要分布磁铁矿中,铁的分布律占72.56%,具有很高的回收利用价值。矿石中除了磁铁矿外,尚有一定数量的弱磁性铁矿物( 赤、褐铁矿和碳酸铁),铁的分别率相对较低。

2 试验研究与结果

2.1 预先磁选

2.1.1 干式预先磁选

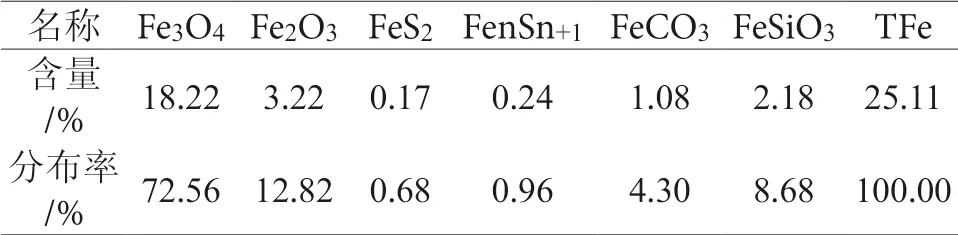

在不同磁场强度下,利用干式预先磁选机开展了干式预先磁选试验[3],结果见表3。

表3 干式预先磁选试验结果/% Table 3 Test results of dry pre-magnetic separation

由表3 可以看出,随着磁场强度的提高,粗精矿品位逐渐下降,当磁场强度达到360 kA/m 时,TFe 回收率为93.39%,MFe 回收率达99.29%,说明磨前干式抛尾效果十分显著,同时,确定场强为360 kA/m。

2.1.2 湿式预先磁选[4]

取矿样磨至粒度小于2 mm,利用湿式磁选机在磁场强度3500、4000、4500 Oe 的条件下开展了湿式预先磁选试验, 结果见表4。

表4 湿式预先磁选结果 /%Table 4 Results of wet pre-magnetic separation

由表4 可以看出,湿式预先磁选比干式预先磁选具有更高的选矿效率,即在同样磁场条件下,湿式预先磁选可获得较高品位的粗精矿,且磁铁的回收率在99%以上。

2.2 磨矿细度试验[5]

2.2.1 原矿磨矿细度试验

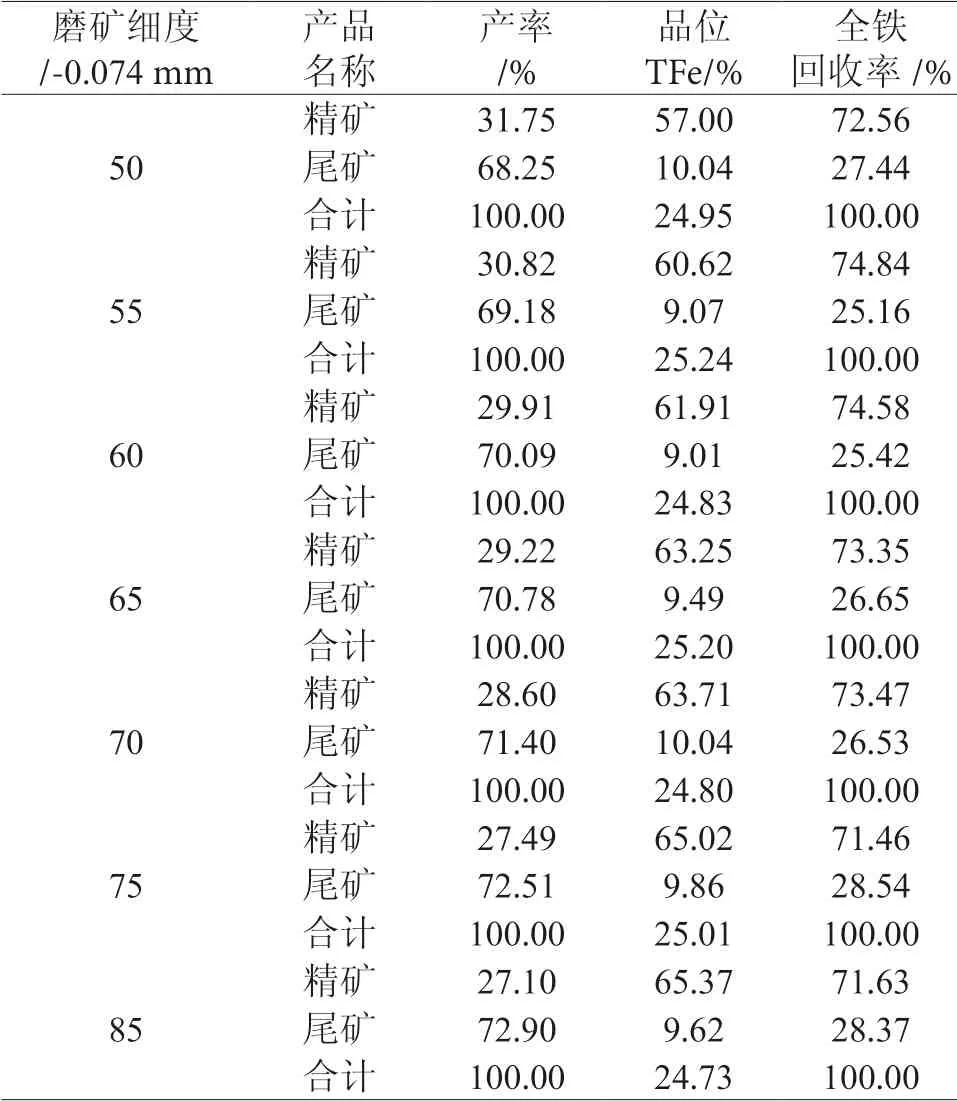

在磁场强度为160 kA/m 的条件下开展了磨矿细度试验,试验结果见表5。

表5 原矿磨矿细度试验Table 5 Grinding fineness test of the raw ore

由表5 可知,随着磨矿细度的增加,精矿品位逐渐提高,回收率逐渐下降。当磨矿细度达到-0.074 mm 75%时,可获得65%以上品位的精矿。

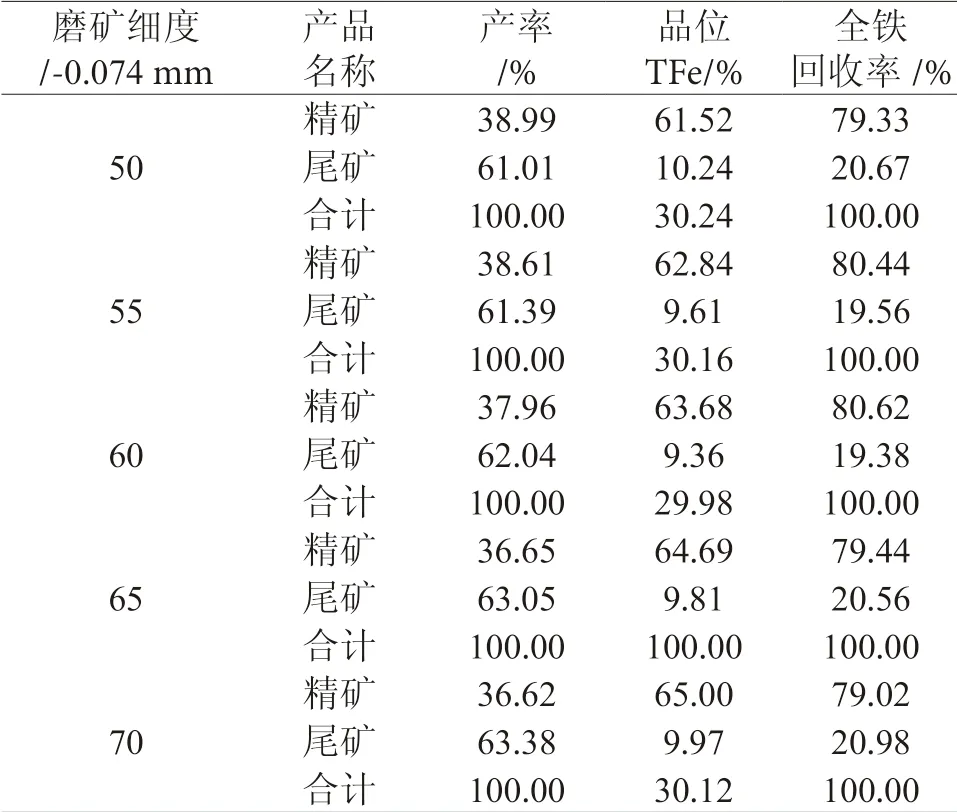

2.2.2 预选精矿磨矿细度试验

取原矿在磁场强度为320 kA/m 的条件下选别后的粗精矿( 品位30.18%) 为原料,在磁场强度为320 kA/m的条件下开展了磨矿细度试验,试验结果见表6。

表6 预选精矿磨矿细度试验结果Table 6 Test results of grinding fineness of the selected concentrate

由表6 可以看出:随着磨矿细度的增高,精矿产率逐渐降低,品位逐渐增加,当磨矿细度达到-0.074 mm 为70%时,精矿品位为65%;在精矿品位逐渐提高的同时,回收率先升高后降低,在-0.074 mm 60%时达到最高,为80.62%,此时精矿品位为63.68%;与表5 相比分析得出,随着入选品位的提高,获得合格精矿所需的磨矿细度降低,说明磨前预选有利于提高磨矿能力和精矿质量。

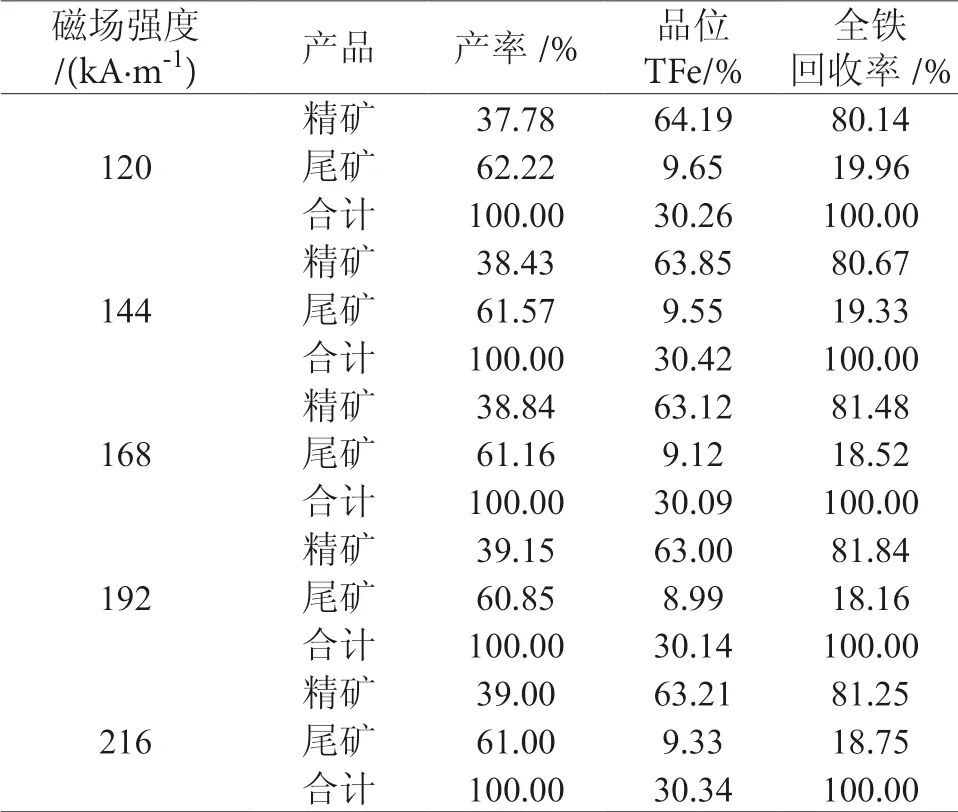

2.3 磁场强度试验

根据上述试验结果,取预选粗精矿为原料,在磨矿细度为-0.074 mm 50%的条件下开展了磁场强度试验,试验结果见表7。

表7 磁场强度试验结果Table 7 Grinding fineness test of the raw ore

由表7 可以看出,精矿品位随着磁场强度的升高而降低,在磁场强度为192 kA/m 时,回收率达到最高,为81.84%,且精矿品位与其他条件下的接近,所以一段磁选磁场强度确定为192 kA/m。

2.4 选矿流程试验

根据铁物相分析、磨矿细度试验和磁场强度试验结果得知,当磨矿细度应达到-0.074 mm 70% 以上时,才能获得铁精矿品位大于65.0% 的合格产品。

由于矿石中尚有一定数量的弱磁性铁矿物( 赤、褐铁矿和碳酸铁),用单一弱磁选方法是不能回收这部分铁矿物,一定程度上影响了精矿中铁的回收率,但由于赤铁矿等弱磁性铁矿物含量较低,所以本次试验不考虑强磁选回收流程,只开展 “一段磨矿- 磁选” 和 “一段磨矿- 磁选精矿再磨再选” 流程试验研究。

2.4.1 一段磨矿- 磁选试验

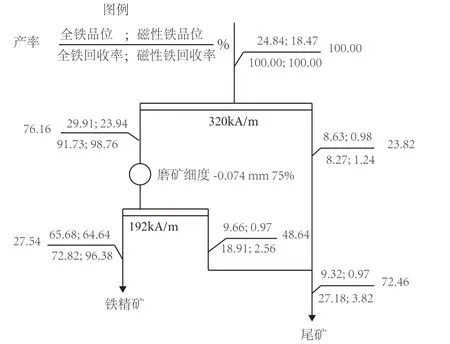

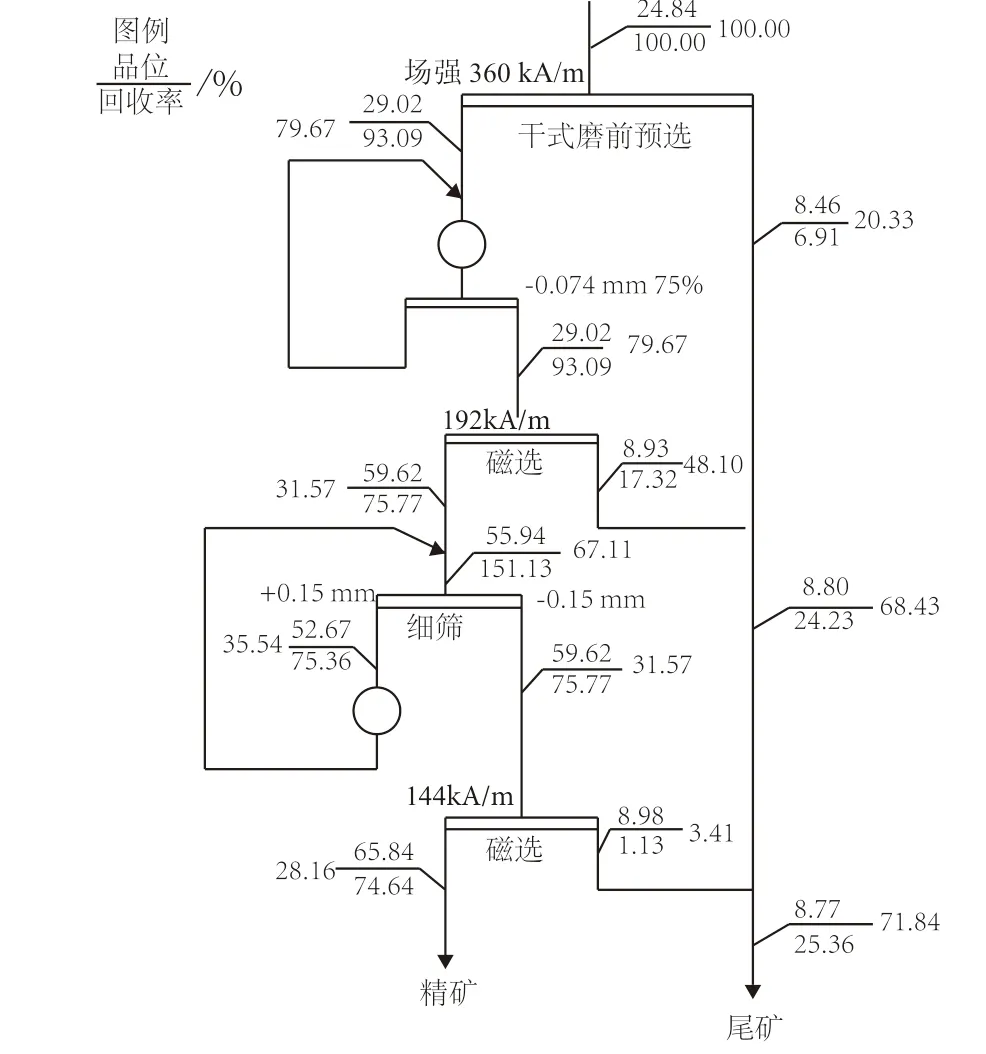

采用预选粗精矿为原料,在磁场强度为192 kA/m的条件下进行了试验研究,试验结果图1。

图1 一段磨矿- 磁选试验试验数质量流程Fig .1 Quantity-quality flowsheet of one-stage grindingmagnetic separation

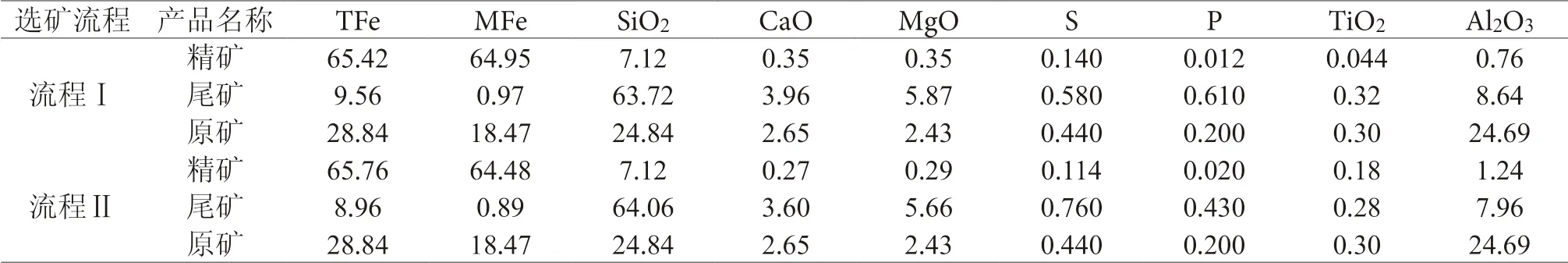

2.4.2 精矿再磨再选试验

根据上述结果,进行了精矿再磨再选试验,试验结果表明,精矿再磨再选可以获得品位为65.84%、产率为28.16%、回收率为74.64% 的精矿,试验结果见图2。

图2 精矿再磨再选试验数质量流程Fig.2 Quantity-quality flowsheet of regrinding and reseparating of concentrate

2.5 推荐流程

通过上述试验可以看出,采用预先磁选抛尾、一段磨矿单一磁选流程(简称流程Ⅰ)和预先磁选抛尾、一段磨矿粗选、粗选精矿再磨再选流程(简称流程Ⅱ)虽然都能获得合格铁精矿,但是又具有以下特点:

流程Ⅰ流程简单、投资少、易操作管理,但技术指标相对较低,在精矿品位相同的情况下回收率低1.82 个百分点,此外,由于尾矿需作为井下充填的主要材料,尾矿越细,其处理难度越大,井下管理越困难,所以尾矿粒度尽量避免过细。

流程Ⅱ需两段磨矿、基建投资大、生产管理较复杂,但是流程具有更大的适应性,在保证生产技术指标方面具有更多的优越性。此外,流程Ⅱ在技术经济指标等方面好于流程Ⅰ,所以推荐选矿工艺为流程Ⅱ。

2.6 产品分析

产品多元素分析结果见表8。

表8 产品多元素分析结果 /%Table 8 Analysis results of multi-elements of the products

3 结 论

通过本次试验研究可以得知,该矿石经预先磁选抛尾可以丢弃大量的脉石矿物,有利于提高磨矿作业效率和入选品位,体现了 “能抛早抛” 的选矿理念,采用阶段磨矿、阶段选别的工艺流程,可以实现合格产品的提前产出和中矿的选择性磨矿,能够大幅降低成本费用;采用预先磁选抛尾、一段磨矿粗选、粗选精矿再磨再选流程可获得全铁品位65.84%、产率28.16%、回收率74.64% 的合格酸性铁精矿,尾矿品位为8.77%,该试验研究可为开发该矿石资源及类似铁矿矿产资源提供了重要的参考依据。