黄芪切片热风干燥特性及动力学模型研究

张 记 彭桂兰 - 张雪峰 - 张宏图 - 张 欣 杨 玲

(西南大学工程技术学院,重庆 400715)

黄芪通常指豆科植物膜荚黄芪[Astragalusmembranaceus(Fisch. )Bge]或蒙古黄芪[Astragalusmembranaceus(Fisch. ) Bge. var.mongholicus( Bge. ) Hsiao]的干燥根,又名黄耆、戴糁等,是常见的药食同源中药材之一[1-2]。研究表明,黄芪富含黄芪皂苷、黄酮、多糖、氨基酸等有效成分以及多种微量元素[3-4],具有补气升阳、抗肿瘤、抗氧化、防衰老等作用,已被广泛应用于保健、医疗等领域[5-7]。新鲜收获的黄芪水分含量较高,难贮藏,易腐烂变质,干燥处理可降低其水分含量,延长其储存期,减少资源浪费和经济损失。

晋小军等[3]研究了不同干燥和包装方法对黄芪浸出物、黄芪甲苷含量的影响。杨俊红等[5]研究了微波、热风、真空和冷冻干燥对黄芪多糖含量的影响。孙庆运等[6]对黄芪真空干燥特性、动力学模型以及黄芪的吸湿特性进行了研究。蔡向杰等[7]利用响应面法优化了黄芪多糖真空带式干燥工艺参数。魏庆霞等[8]发现真空冷冻干燥可较好保留黄芪有效成分,提高干制品品质。热风干燥是一种常见的干燥技术,具有易操作、成本低、适应性强等特点,已被广泛用于山楂[9]、白萝卜[10]、番木瓜[11]、当归[12]、百合[13]等果蔬和药材的干燥处理。但有关黄芪热风干燥,尤其是热风干燥特性以及干燥动力学模型的研究报道较少。

试验拟以黄芪切片为研究对象,利用热风干燥技术进行干燥处理,分别研究热风温度、风速和切片厚度对其干燥过程的影响;利用Weibull分布函数对黄芪切片热风干燥过程中的水分变化规律进行模拟和预测,计算黄芪切片热风干燥过程的有效水分扩散系数、活化能;测定不同干燥条件下干燥样品的复水比和色差。旨在为黄芪切片热风干燥的模拟、预测和工艺优化等提供依据。

1 材料与方法

1.1 材料与设备

1.1.1 材料

新鲜黄芪:蒙古黄芪品种,选择粗细均匀(直径9~13 mm)、无腐烂霉变和物理损伤的黄芪根于(4±1) ℃冰箱中冷藏储存,按文献[14]的直接干燥法测得其初始含水率为55.57%,甘肃陇西人工培育中心。

1.1.2 主要仪器与设备

薄层干燥实验台:BC-2智能型,长春吉大仪器股份有限公司;

风速测量仪:SUMMIT 565型,精度0.1 m/s,韩国森美特仪器仪表有限公司;

电子天平:METILER TOLEDO AL 204型,精度0.000 1 g,上海梅特勒—托利仪器有限公司;

电子天平:JA5002型,精度0.01 g,上海精天电子仪器有限公司;

控电王:PC-2101A型,慈溪市源创电器有限公司;

中药材切片机:M-Q1型,曲阜市宇晨机械设备有限公司;

电热数显恒温水浴锅:HH-2型,上海力辰邦西仪器科技有限公司。

1.2 试验设计与方法

1.2.1 热风干燥工艺流程

新鲜黄芪→筛选→去杂→洗净→去表面水分→切片→干燥→封装

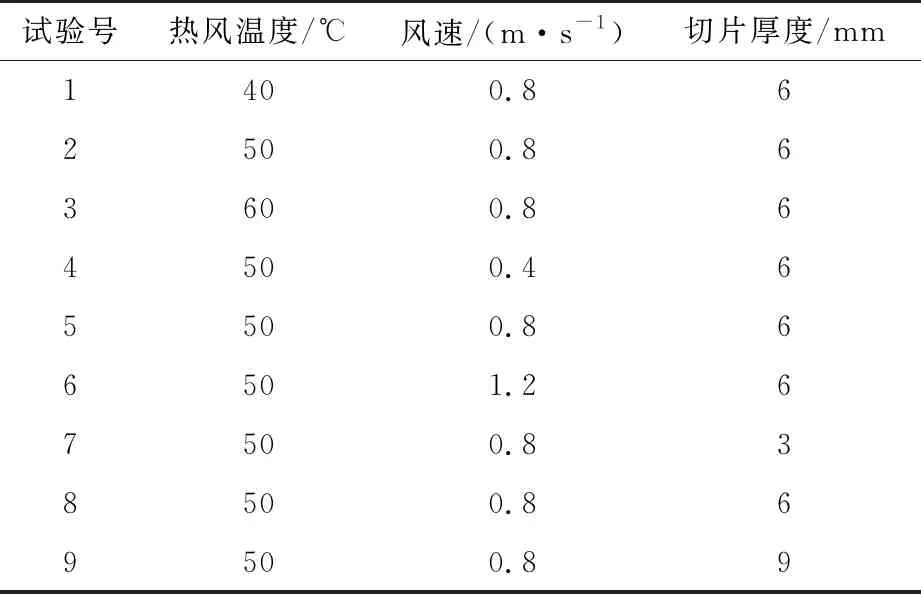

1.2.2 热风干燥试验 试验前30 min打开薄层干燥试验台,将试验用筛网置于其中预热。称取(50.0±0.1) g试样均匀平铺于筛网(10 cm×10 cm)中,按表1的参数设置依次进行热风干燥试验。每隔5 min记录一次试样质量,直至试样含水率小于安全含水率(11%)时结束试验[3,6]。每组试验重复3次。

表1 试验设计与参数

1.2.3 指标测定与方法

(1) 干基含水率:按式(1)计算干基含水率[12-13,15]。

(1)

式中:

Mt——t时刻试样的干基含水率,g/g;

mt——t时刻试样的质量,g;

mg——试样干物质质量,g。

(2) 水分比:按式(2)计算水分比。

(2)

式中:

MR——水分比;

Mt——t时刻试样的干基含水率,g/g;

Me——试样平衡干基含水率,g/g;

M0——试样初始干基含水率,g/g。

由于Me远小于M0和Mt,在实际应用中可忽略不计,因此可采用简化公式[式(3)]计算水分比[16-17]。

(3)

(3) 干燥速率:按式(4)计算干燥速率[18-19]。

(4)

式中:

DR——干燥速率,g/(g·min);

Mt+t——t+t时刻试样的干基含水率,g/g;

Mt——t时刻试样的干基含水率,g/g;

t——干燥时间,min。

1.3 薄层干燥数学模型

Weibull分布函数表达式[11,14,20]:

(5)

式中:

MR——水分比;

α——尺度参数(表示干燥过程中的速率常数,约为物料脱去63%水分所需时间),min;

β——形状参数(与物料水分迁移机制有关);

t——干燥时间,min。

1.4 有效水分扩散系数计算

Fick扩散方程可用来描述大多数生物材料的降速干燥过程[21]。其方程表达式[22-23]:

(6)

式中:

MR——水分比;

t——干燥时间,min;

L——黄芪切片厚度的1/2,mm;

Deff——有效水分扩散系数,m2/s。

由式(6)可知,lnMR与时间t呈线性关系,对其进行线性回归分析得到直线斜率k,按式(7)计算有效水分扩散系数Deff。

(7)

1.5 活化能计算

有效水分扩散系数Deff与干燥温度T之间的关系可以用Arrhenius等来描述,其表达式[24]:

(8)

式中:

教师要摒弃只灌输理论知识的教学方法,学生平时积极参加体育课或者有关的体育活动是因为学生仅有的主动性来自对体育运动的喜爱。所以不能把体育课当成文化课的课程方式教学。教师应当明确确定体育教学方向,必须要让学生明白体育课程设置的价值。促进学生能够主动参与到体育学习和训练过程中来。当代学生课业繁重,体育的作用对于学生有利无弊。

D0——指数前因子,m2/s;

Ea——活化能,kJ/mol;

R——理想气体常数,8.314 J/(mol·K);

T——物料干燥温度,℃。

1.6 复水比测定

根据文献[25],取不同干燥条件下的干燥样品(5.0±0.5) g,于60 ℃、300 mL蒸馏水中水浴5 h,取出沥干,用吸水纸擦除其表面残余水分,称重。按式(9)计算复水比。

(9)

式中:

RR——复水比;

1.7 色差测定

使用Huruter Lab UltraScan Pro 全自动多功能色差仪进行测量,参照ASTME 308—99标准,按式(10)计算色差值。

ΔE*=

(10)

式中:

1.8 数据处理

使用Excel 2016软件对数据进行统计和初步处理,使用OriginPro 2017软件对模型进行非线性曲线拟合分析,使用SPSS 25软件进行线性回归分析和方差分析。以决定系数R2、卡方2和均方根误差RMSE为评价指标,评价模型拟合效果。R2值越大,2和RMSE值越小,说明模型拟合效果越好。各指标分别按式(11)~(13)计算[23-24]。

(11)

(12)

(13)

式中:

MRexp,i、MRpre,i——水分比试验值和预测值;

N——试验所测得数据组数;

z——模型中参数个数。

2 结果与分析

2.1 热风干燥动力学曲线

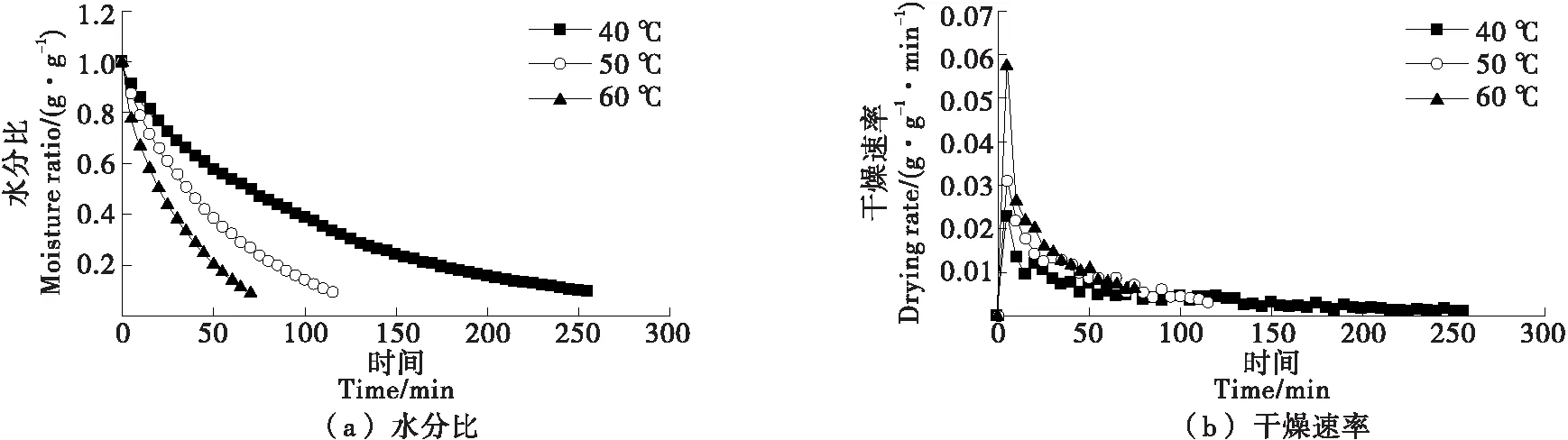

2.1.1 热风温度对黄芪切片干燥过程的影响 当风速为0.8 m/s、切片厚度为6 mm时,不同热风温度条件下黄芪切片热风干燥动力学曲线如图1所示。由图1可知,不同热风温度条件下的试样水分比曲线差异明显,热风温度越高,水分比曲线越陡峭,试样失水速率越快,干燥至安全含水率所用时间越短。热风温度为40,50,60 ℃下所需干燥时间分别为255,115,70 min,与40,50 ℃相比,热风温度60 ℃下所需干燥时间分别缩短了72.5%,39.1%,可能是由于温度升高,增加了空气与物料之间的温湿度差,使两者间传热传质速率加快,从而缩短干燥时间[11,15]。热风温度为40,50,60 ℃下干燥速率最大值分别为0.022 98,0.031 12,0.057 14 g/(g·min),各干燥速率曲线变化趋势基本相同;干燥开始后,干燥速率急剧增加,并于5 min时达最大值,然后随着干燥时间的增加而逐渐减小,整个干燥过程无明显恒速干燥阶段,表明扩散是控制黄芪切片干燥过程中水分迁移的主导机制,与黎斌等[26]的结果类似。因此,热风温度对黄芪切片热风干燥过程影响显著。

图1 不同热风温度下黄芪切片的干燥特性曲线

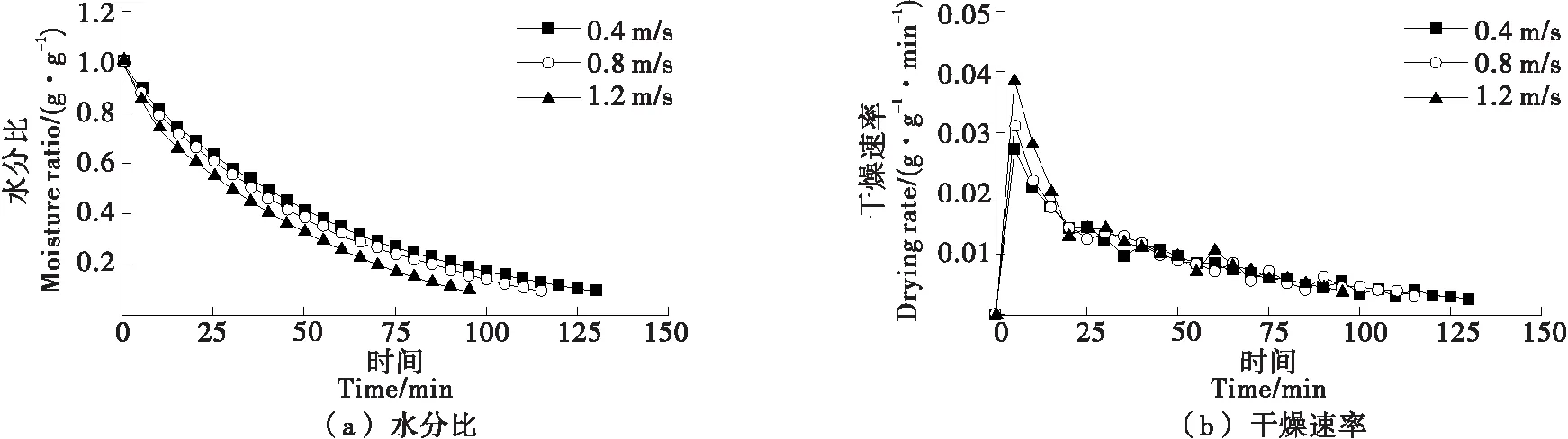

2.1.2 风速对黄芪切片干燥过程的影响 当热风温度为50 ℃、切片厚度为6 mm时,不同风速条件下黄芪切片热风干燥动力学曲线如图2所示。由图2可知,不同风速条件下的试样水分比曲线差异不明显,其中风速为0.4,0.8 m/s 的水分比曲线接近重合。风速为0.4,0.8,1.2 m/s 下干燥至安全含水率所用时间分别为130,115,95 min,与0.4,0.8 m/s相比,风速1.2 m/s下所需干燥时间分别缩短了26.9%,17.4%。风速为0.4,0.8,1.2 m/s下各干燥速率曲线差异不明显,变化趋势基本相同,均在5 min时达到最大值,分别为0.027 31,0.030 19,0.038 49 g/(g·min),整个干燥过程只有短暂的升速阶段和较长的降速阶段,无明显恒速干燥阶段,属于典型的降速干燥过程。因此,风速对黄芪切片热风干燥过程影响不显著。

图2 不同风速下黄芪切片的干燥特性曲线

2.1.3 切片厚度对黄芪切片干燥过程的影响 当热风温度为50 ℃、风速为0.8 m/s时,不同切片厚度条件下黄芪切片热风干燥动力学曲线如图3所示。由图3可知,不同切片厚度条件下的试样水分比曲线差异明显,切片厚度越薄,水分比曲线越陡峭,试样失水速率越快,干燥至安全含水率所需时间越短。切片厚度为3,6,9 mm下干燥至安全含水率所需时间分别为45,115,160 min;与6,9 mm 相比,切片厚度3 mm下所需干燥时间分别缩短了60.9%,71.9%,可能是由于厚度减小,水分迁移至表面的距离缩短,同时厚度减小增加了物料的比表面积,使物料与空气间的质热交换加快,从而加快整个干燥过程,缩短了干燥时间[19]。切片厚度为3,6,9 mm下干燥速率均于5 min时达最大值,分别为0.046 87,0.031 12,0.029 38 g/(g·min),切片厚度3 mm下的干燥速率曲线整体处于6,9 mm的上方,差异明显,整个干燥过程主要以降速阶段为主,无明显恒速干燥阶段。因此,切片厚度对黄芪切片热风干燥过程影响显著。

图3 不同切片厚度下黄芪切片的干燥特性曲线

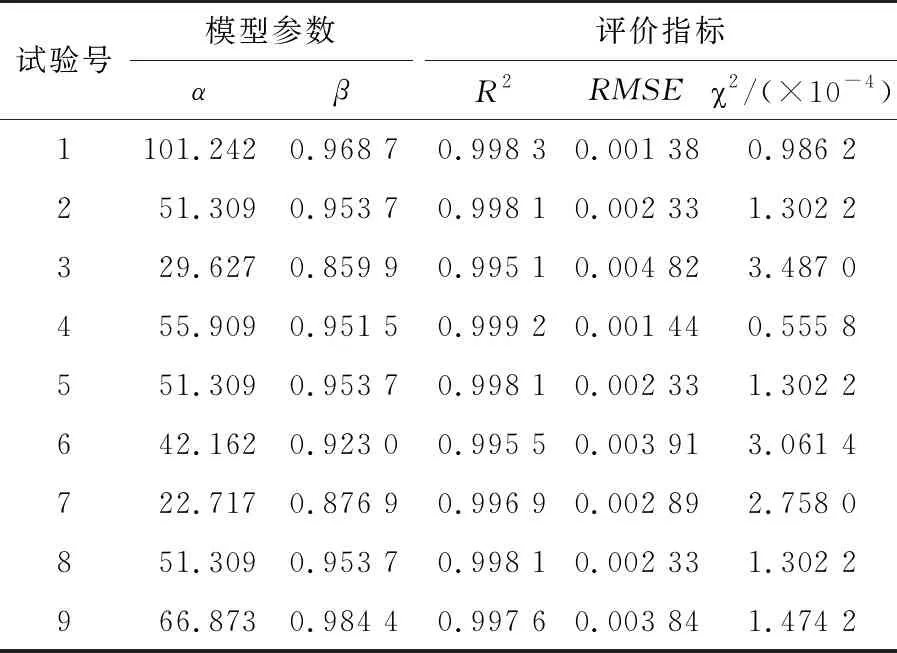

2.2 基于Weibull分布函数模拟黄芪切片热风干燥过程

由表2可知,各干燥条件下的决定系数R2为0.995 1~0.999 2,均方根RMSE为0.001 38~0.004 82,卡方2为0.555 8×10-4~3.487 0×10-4,说明Weibull分布函数对试验数据的拟合效果很好,对不同干燥条件下黄芪切片的水分比变化规律具有较高的模拟精度。

2.2.1 尺度参数α由表2可知,当风速和切片厚度一定时,热风温度从40 ℃增加至60 ℃,α值从101.242减少至29.627,减少了70.74%;当热风温度和风速一定时,切片厚度从9 mm减少至3 mm,α值从66.873减少至22.717,减少了66.03%;说明热风温度和切片厚度对α值影响较大,提高热风温度或减小切片厚度可显著缩短干燥时间,加快干燥进程,与图1、3的结果一致。而当热风温度和切片厚度一定时,风速从0.4 m/s增加至1.2 m/s,α值从55.909减少至42.162,减少了24.59%,说明风速对α值影响较小,增大风速对干燥时间的改变不明显,反而风速增大会增加干燥能耗,因此在不影响干燥品质前提下可选择较低的风速干燥黄芪。

2.2.2 形状参数β研究[27]表明,形状参数β与干燥过程中物料内部水分迁移机制有关。由表2可知,不同干燥条件下的形状参数β为0.3~1.0,说明黄芪切片热风干燥属于降速干燥过程,主要受物料内部水分扩散控制,与图1结论一致,说明Weibull分布函数可以用来描述黄芪切片热风干燥过程。

表2 Weibull模型拟合结果

2.2.3 Weibull模型的建立 以尺度参数α和形状参数β为因变量,热风温度T、风速W和切片厚度L为自变量。按式(14)、(15)对Weibull模型参数进行1次多项式拟合[20,28-29]。

α=a0+a1lnT+a2lnW+a3lnL,

(14)

β=b0+b1lnT+b2lnW+b3lnL,

(15)

式中:

a0、a1、a2、a3和b0、b1、b2、b3——待求多项式系数。

结合表2的相关数据,利用OriginPro 2017软件进行多元线性回归分析得:

α=685.311-181.130lnT-10.091lnW+41.125lnL,

(16)

β=1.758-0.254lnT-0.024lnW+0.095lnL。

(17)

将式(16)、(17)代入式(5)得到黄芪切片热风干燥的Weibull模型方程为:

MR=exp{-[t/(685.311-181.130lnT-10.091lnW+41.125lnL)]1.758-0.254lnT-0.024lnW+0.095lnL}。

(18)

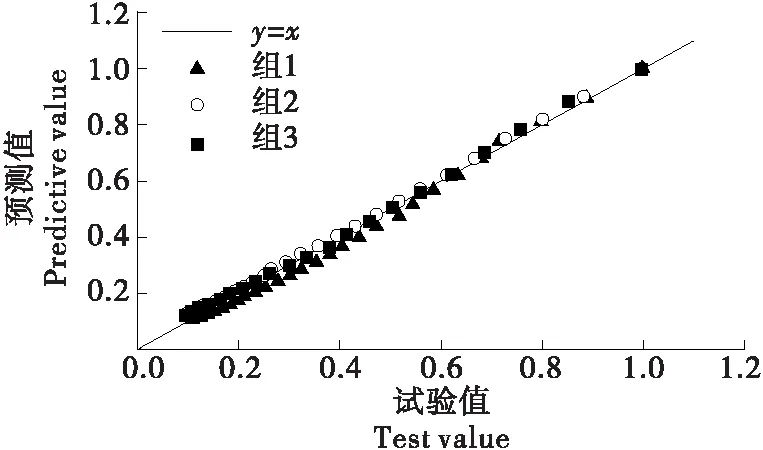

2.2.4 Weibull模型验证 为了检验所得模型的准确性,追加3组验证试验,分别为组1:热风温度45 ℃、风速0.8 m/s、切片厚度4 mm;组2:热风温度50 ℃、风速0.6 m/s、切片厚度6 mm;组3:热风温度55 ℃、风速1.0 m/s、切片厚度8 mm。使用SPSS 25软件对各组水分比试验值和模型预测值进行方差分析,由图4可知,试验值与预测值间无显著差异(P1=0.784 8,P2=0.838 2,P3=0.918 1>0.05),R2分别为0.988 7,0.995 9,0.996 8。上述结果表明水分比的试验值和模型预测值吻合度较高,所建立的Weibull模型可以较好地描述黄芪切片热风干燥过程中的水分变化规律。

图4 黄芪热风干燥水分比试验值和模型预测值对比

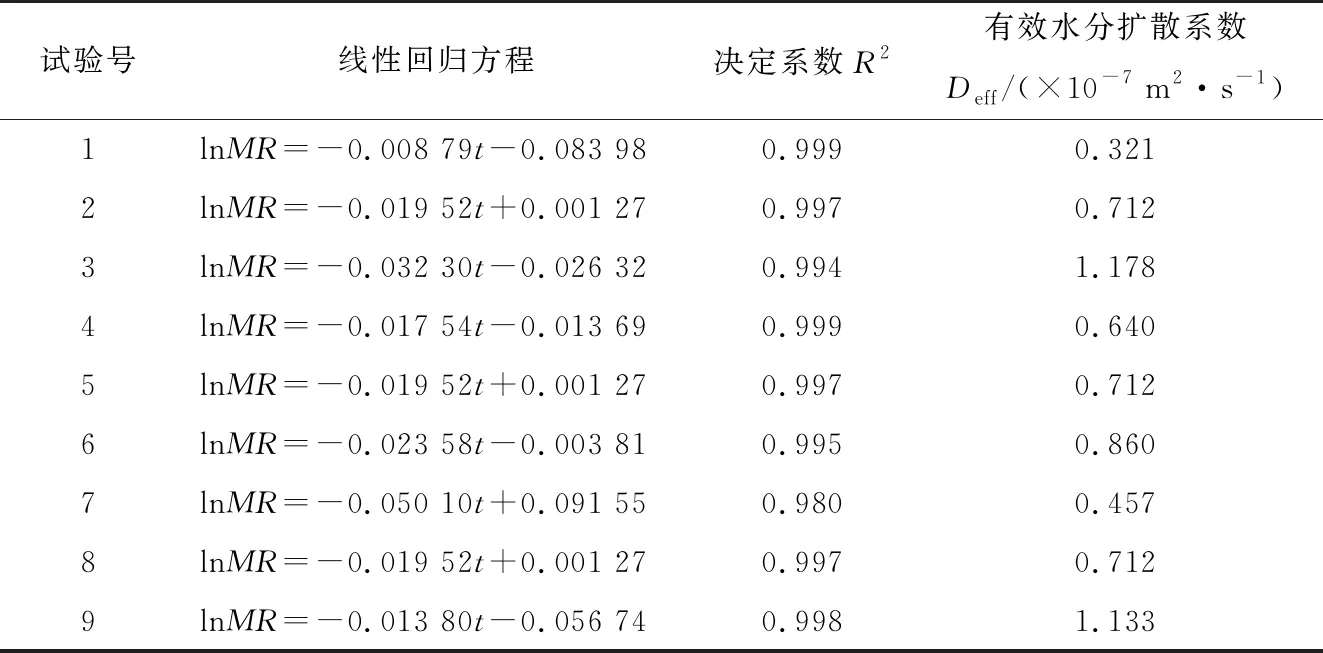

2.3 有效水分扩散系数分析

利用SPSS 25软件对lnMR与时间t进行线性回归分析,根据式(7)计算有效水分扩散系数Deff。不同干燥条件下的有效水分扩散系数Deff如表3所示。由表3可知,不同干燥条件下黄芪切片的有效水分扩散系数Deff为0.321×10-7~1.178×10-7m2/s。热风温度从40 ℃增至60 ℃,风速从0.4 m/s增至1.2 m/s,切片厚度从3 mm 增至9 mm,相应的Deff值分别增加了3.67,1.34,2.48倍,说明热风温度和切片厚度对Deff影响较大,风速对其影响较小。热风温度越高,Deff值越大,与马铃薯[15]、当归[12]、花椒[26]等物料研究结果类似。切片厚度越薄,Deff值越小,可能是由于厚度较薄的物料失水速率较快,其表面容易硬化,阻碍了内部水分向表面迁移,从而导致水分有效扩散系数较小,与白冰玉等[30]的结果类似。

表3 不同干燥条件下的有效水分扩散系数

2.4 活化能分析

由式(8)可知,lnDeff与1/(T+273.15)呈线性关系,通过线性回归分析计算得黄芪切片热风干燥的活化能Ea为56.49 kJ/mol,处于一般农产品、果蔬等的活化能范围之内[16],说明黄芪热风干燥的难易程度处于合理范围,干燥操作较易实现。

2.5 黄芪切片热风干燥品质分析

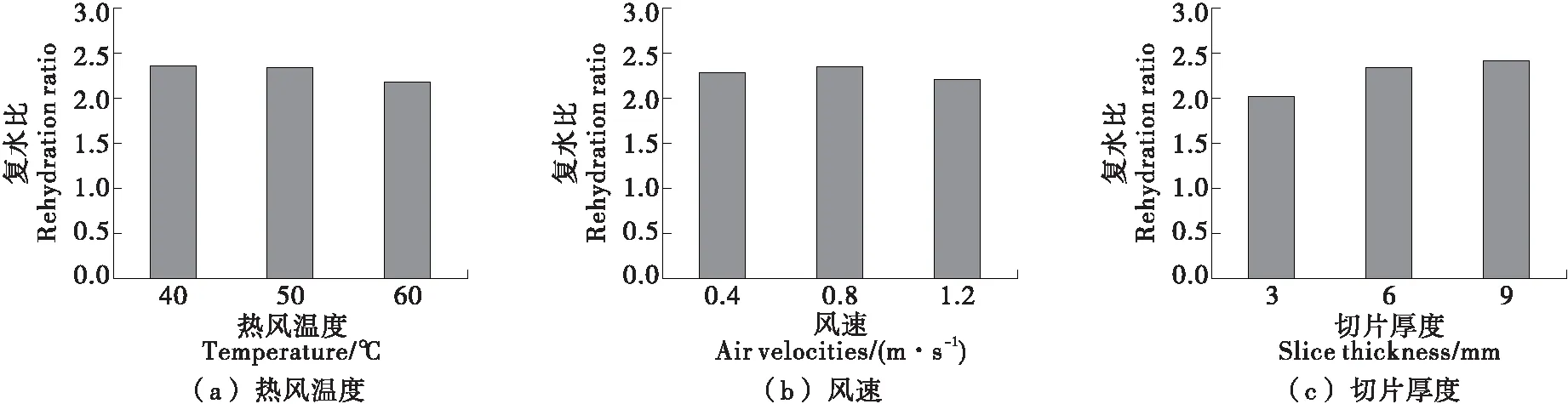

2.5.1 干燥条件对复水比的影响 由图5可知,当切片厚度为9,3 mm时,复水比出现最大值和最小值,分别为2.43,2.02,可能是由于3 mm厚度的试样失水速率较快,容易发生皱缩,使其组织结构被破坏,从而导致其复水性能受到影响。复水比随风速的增加先增后减,风速为0.8 m/s 的复水比在所有风速条件下最大,为2.35。复水比与热风温度呈负相关性,与切片厚度呈正相关性,与试样干燥速率随干燥条件的变化趋势相反,说明复水比受试样干燥速率快慢的影响,较快干燥速率得到的干制品复水比较低。

图5 黄芪切片的复水比

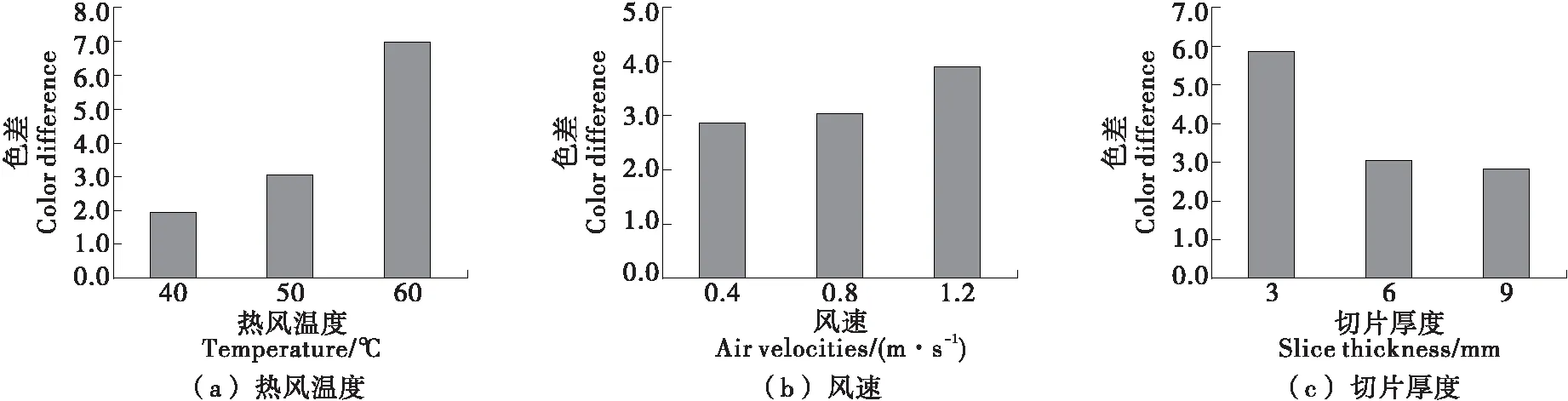

2.5.2 干燥条件对色差的影响 由图6可知,热风温度、风速和切片厚度对色差值均有影响。当热风温度为40,60 ℃时,色差出现最小值和最大值,分别为1.96,7.01。随着热风温度和风速的增加,黄芪切片色差值不断增大,可能是由于热风温度和风速的增加会促进黄芪中糖类物质的分解,发生美拉德反应或焦糖化反应生成较多棕色产物,使得干制品色差值较大[31]。但随着切片厚度的增加,色差值逐渐减小,可能是由于厚度较大的试样升温和失水速率均较慢,使得其表面温度在干燥前中期低于热风温度,减缓了非酶促褐变反应的发生速率,从而获得色差值较小的干制品。

图6 黄芪切片的色差

3 结论

(1) 黄芪切片热风干燥属于降速干燥过程,主要受物料内部水分扩散控制。热风温度和切片厚度对干燥过程影响显著,风速对干燥过程影响不显著;热风温度越高、切片厚度越薄,干燥速率越快,干燥至安全含水率所需时间越短。

(2) 利用Weibull分布函数对不同干燥条件下的试验数据进行拟合,其决定系数为0.995 1~0.999 2,均方根为0.001 38~0.004 82,卡方为0.555 8×10-4~3.487 0×10-4,拟合效果较好。不同干燥条件下,其尺度参数为22.717~101.242,主要受热风温度和切片厚度的影响;形状参数均<1。验证试验结果表明,水分比试验值与模型预测值吻合度较高,无显著性差异。因此,Weibull分布函数可以用来描述黄芪切片热风干燥过程。

(3) 不同干燥条件下黄芪切片的有效水分扩散系数为0.321×10-7~1.178×10-7m2/s,随热风温度和切片厚度的增加而增大,风速的改变对其影响较小。黄芪切片热风干燥活化能为56.49 kJ/mol,处于常见物料的活化能范围之内,说明黄芪切片热风干燥难易程度适中,干燥操作较易实现。

(4) 不同干燥条件下黄芪切片的复水比为2.02~2.43,随风速的增大先增后减,与热风温度呈负相关性,与切片厚度呈正相关性,与干燥速率随干燥条件的变化趋势相反,说明试样干燥速率会对其复水比造成影响,较快干燥速率得到的干制品复水比较低,品质较差。不同干燥条件下黄芪切片的色差为1.96~7.01,随热风温度和风速的增加而增大,随切片厚度的增加而减小。

试验仅对黄芪切片热风干燥特性、动力学模型及部分干燥品质进行了研究,后续可进一步研究其最优干燥参数或干燥条件对其功能性成分含量的影响。