高速铁路无砟轨道砂浆层离缝对车轨耦合振动系统的动力影响

金忠凯,高建敏

(西南交通大学牵引动力国家重点实验室,四川成都 61003)

由于施工和温度不均等的影响,在轨道板与砂浆层间出现了离缝损伤问题[1]。损伤初期,砂浆层与轨道板间只是在温度载荷作用下产生粘结失效。在温度载荷和列车动载荷的反复作用下,损伤会进一步加重,轨道板产生翘曲,当列车经过时离缝区域砂浆层与轨道板将不再接触,呈脱空状态,轨道结构的受力、传力方式也将随之发生改变[2],若不及时修复,在车辆载荷和温度载荷反复、共同作用下会进一步加重轨道结构的恶化、损伤,严重时甚至影响行车安全性[3]。因此,研究高速行车条件下,板式轨道砂浆层离缝对高速车轨耦合振动系统的动力影响特征,掌握不同状态砂浆层离缝状态的影响规律、探明不同行车条件下离缝损伤的影响规律,这对高速铁路无砟轨道车辆运行性能评估以及轨道的服役性能评估和养护维修具有重要的意义。

由于CRTSⅡ型板式无砟轨道主要在我国推广使用,在国外应用较少,且随着高速铁路运营里程的累积,砂浆层离缝问题在我国愈发普遍,因此,近年来国内学者开始关注这一问题并开展了一些研究工作。研究主要集中在两个方面,一是离缝损伤的成因及轨道结构参数对离缝形成发展的影响的研究,二是离缝形成后,温度载荷和车辆载荷对板式无砟轨道受力、变形和振动响应的影响。刘学毅,苏成光等[4]结合试验数据分析了CRTSⅡ型板式无砟轨道离缝产生时断裂能、界面强度的取值。张重王等[5]则通过应用ANSYS软件建立了车轨耦合模型,分析了脱空状态下温度载荷对列车、轨道振动的影响。赵国堂等[6]通过建立有限元模型,分析了离缝脱空对轮轨垂向力和轨道板纵应力的影响;ZHANG Nan[7]和李潇等[8]以ANSYS建模的方式,分析了离缝脱空对车辆和轨道结构的动力影响。

综合上述研究发现,目前国内在研究分析离缝其存在的影响时,研究的重点均是离缝状态对轨道结构服役性能影响或者分析离缝形成机理及形成后轨道结构应力应变规律。通过数值分析方法分析离缝损伤状态对车轨耦合振动系统动力学影响的研究很少,尤其是对车辆动力学响应的分析几乎空白。因此,本文以CRTSⅡ型板式无砟轨道为研究对象,采用车辆-轨道耦合动力学模型,参考已有的砂浆层与轨道板间的离缝模型,分析不同离缝状态下车辆、轨道系统的动力响应特征,并且着重分析了轨道板上拱形成的离缝对车辆、轨道系统的动力响应特征,探明层间离缝状态对车辆-轨道耦合振动系统的动力影响规律,以期为CRTSⅡ型板式无砟轨道离缝限值的研究及轨道板离缝病害的养护维修提供理论参考。

1 动力学模型

1.1 车辆-轨道耦合动力学模型

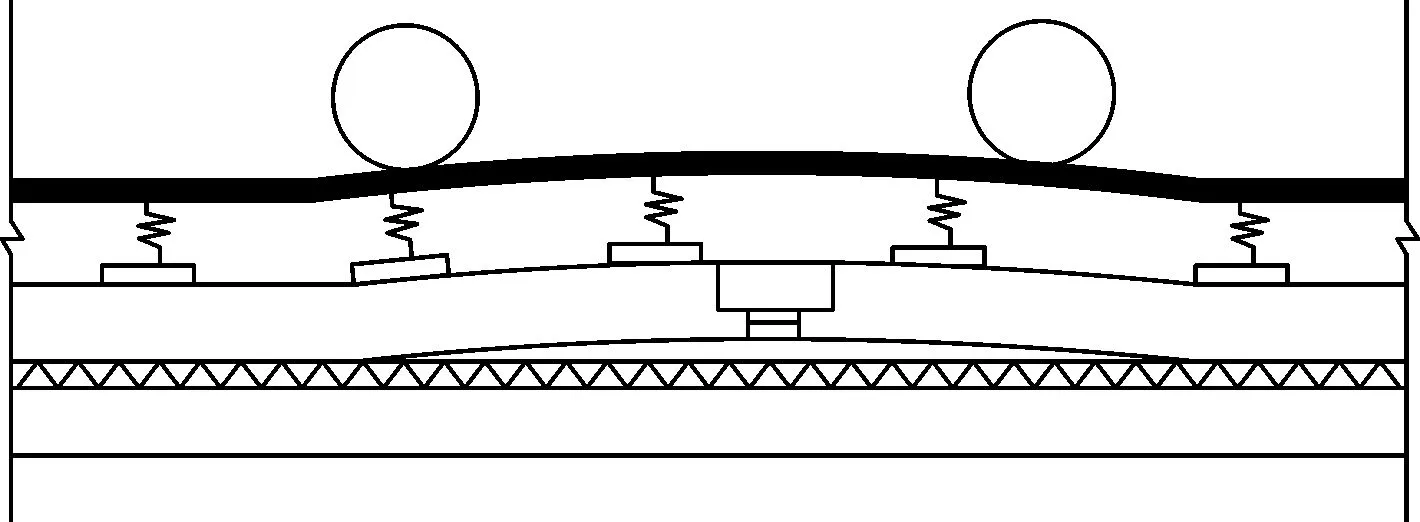

车辆-轨道耦合动力学模型将车辆系统和轨道系统看作是一个相互作用、相互耦合的整体系统,两个系统通过轮轨相互作用来实现耦合[9]。车辆-轨道耦合模型由车辆子模型、轨道子模型及轮轨相互作用关系三部分组成(图1)。车辆子模型包括一个车体、前后2个转向架、4个轮对,共有10个自由度。轨道系统包括钢轨、轨道板、CA砂浆层及支撑层,其中钢轨可看作是连续弹性离散点支撑上的无限长Euler梁;轨道板可以看作是连续分布的线性阻尼和线性弹簧沿钢轨纵向均匀分布,钢轨与轨道板之间通过扣件系统相连,起到缓和冲击振动的作用;砂浆层位于轨道板和支撑层之间,起到层间连接和承受垂向力、减缓振动的作用。整个CRTSⅡ型板式无砟轨道系统可看作垂向上的弹性基础叠合梁。轮轨相互作用系统为轨道系统和车辆系统的连接纽带,采用Hertz非线性接触理论来计算。

1.2 含损伤的无砟轨道离缝模型

本文将无砟轨道离缝模型分两种情况考虑,一种是砂浆层与轨道板发生脱粘而未产生分离,在建模时可只考虑轨道结构刚度和阻尼的折损;另一种是砂浆层与轨道板脱粘后,轨道板与CA砂浆层之间产生间隙,形成离缝(图2)。此种情况要考虑轨道结构支承刚度的减弱,同时也要考虑轨道结构变形引起的不平顺变化[10]。损伤前、后砂浆层的刚度、阻尼可参考文献[12]推导得出,文献[11]通过有限元方法计算了不同离缝状态对车轨系统振动响应的影响。

图2 离缝上拱损伤时轨道结构示意

(1)

式中:k1、k2表示有、无损伤时的支承刚度;h为砂浆层厚度;E为砂浆层弹性模量;A、Aeff表示是、否发生脱粘全支承时轨道板与砂浆层接触面积;

根据文献文献[12]离缝波形的拟合,本文选用余弦波形来模拟离缝处轨道板的上拱波形,其描述公式为:

(2)

式中:u0为轨道板与砂浆层垂向相对位移;a为离缝上拱幅值;L为离缝波长;v为行车速度。

则重新编写后的离缝段单元的刚度矩阵为

(3)

式中:F为作用于砂浆上的力;u为砂浆层厚度。

1.3 模型验证

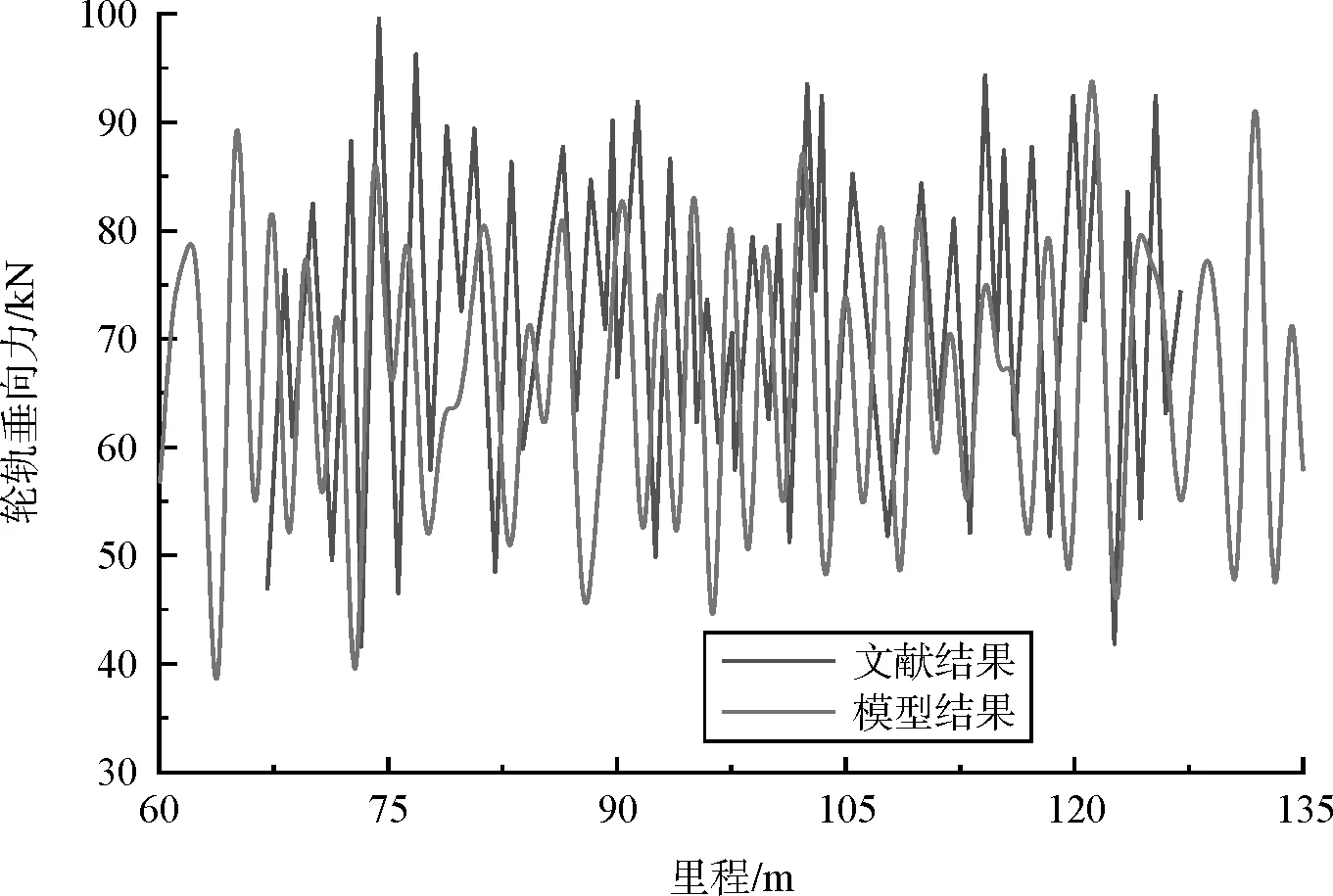

选取与有关文献[11]相同或近似的参数条件,进行了仿真计算,并将结果与文献进行了对照,以验证模型的正确性。以德国低干扰谱激扰为例,仿真计算时,车辆运行速度为300 km/h,运行里程为75 km,车辆模型为CRH3,轨道模型选用CRTSⅡ型板式无砟轨道,德国低干扰谱激扰波长取1~120 mm。并与文献[11]中的轮轨垂向力作比较,对比结果如图3所示。

图3 轮轨垂向力计算结果对比

从图3可以看出本文模型计算得到的轮轨垂向力幅值及变化趋势与参考文献中的结果基本一致。文献中轮轨垂向力最大值为99.14 kN,最小值为38.64 kN,本文模型计算得到的轮轨垂向力最大值为93.72 kN,最小值为41.21 kN,两者相差不大。

此外还计算分析了不同轨道不平顺激扰作用下车体垂向振动加速度、钢轨垂向振动加速度等指标,这与相同计算条件下,文献[10]、[13]的结果较为接近,响应结果的变化趋势也基本一致。由此说明,所建模型是正确的。

2 离缝损伤对高速车轨耦合系统的动力影响

应用所建立的车辆-轨道耦合动力学模型,分析了离缝初期和离缝损伤对高速车辆-轨道耦合振动系统的动力影响,考察了行车速度的动力效应。仿真计算时,车辆选用CRH380,轨道选用CRTSⅡ型板式无砟轨道。

2.1 层间脱粘对车轨耦合系统振动的影响

离缝初期损伤较小,轨道板未发生翘曲变形。在分析离缝损伤初期层间脱粘对高速车轨耦合系统的动力响应时,离缝区的长度取为6.45 m(一块轨道板的长度),模型只考虑轨道板和砂浆层间的粘结失效,脱粘面积分别取10 %、30 %、50 %,车辆运行速度为300 km/h。

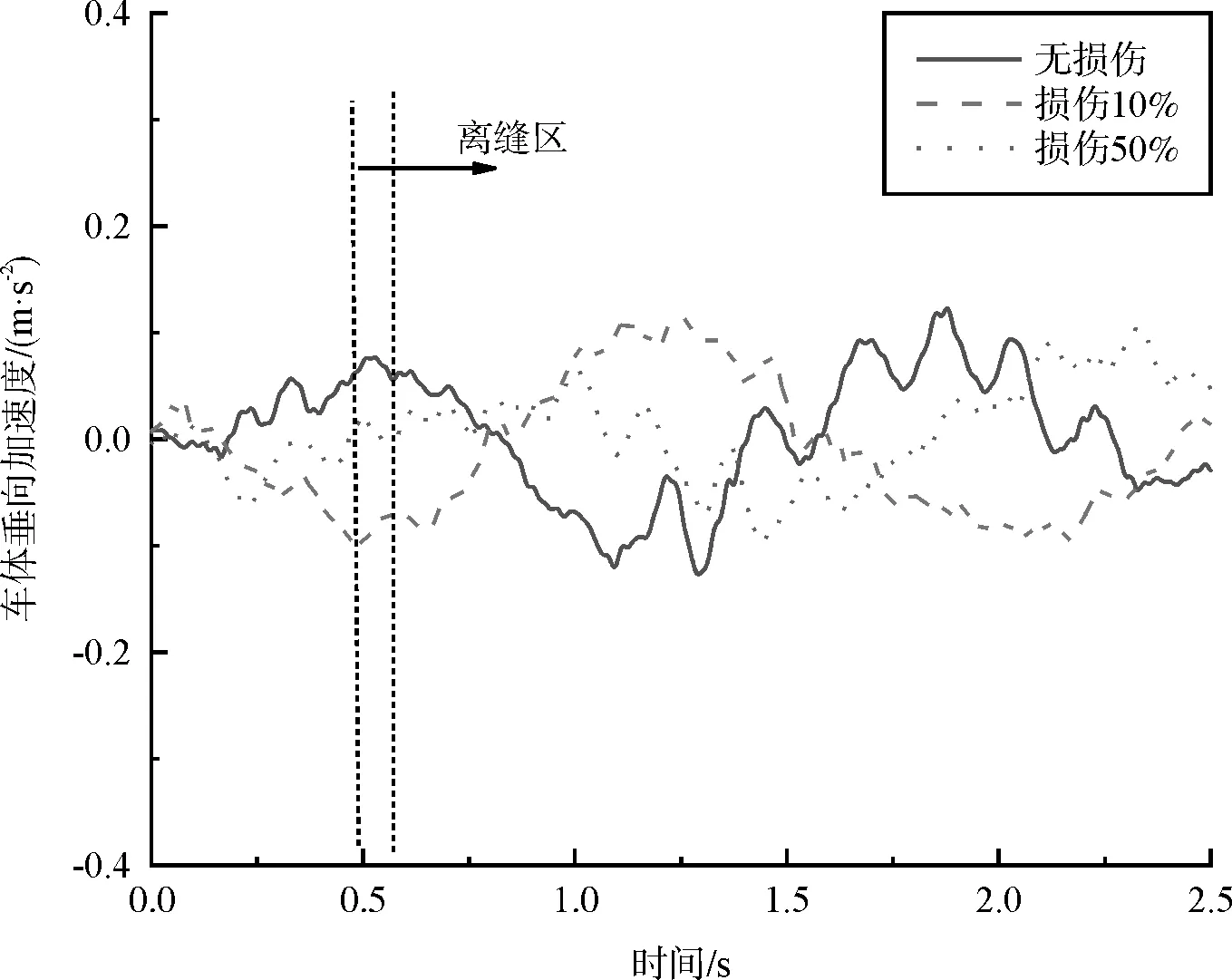

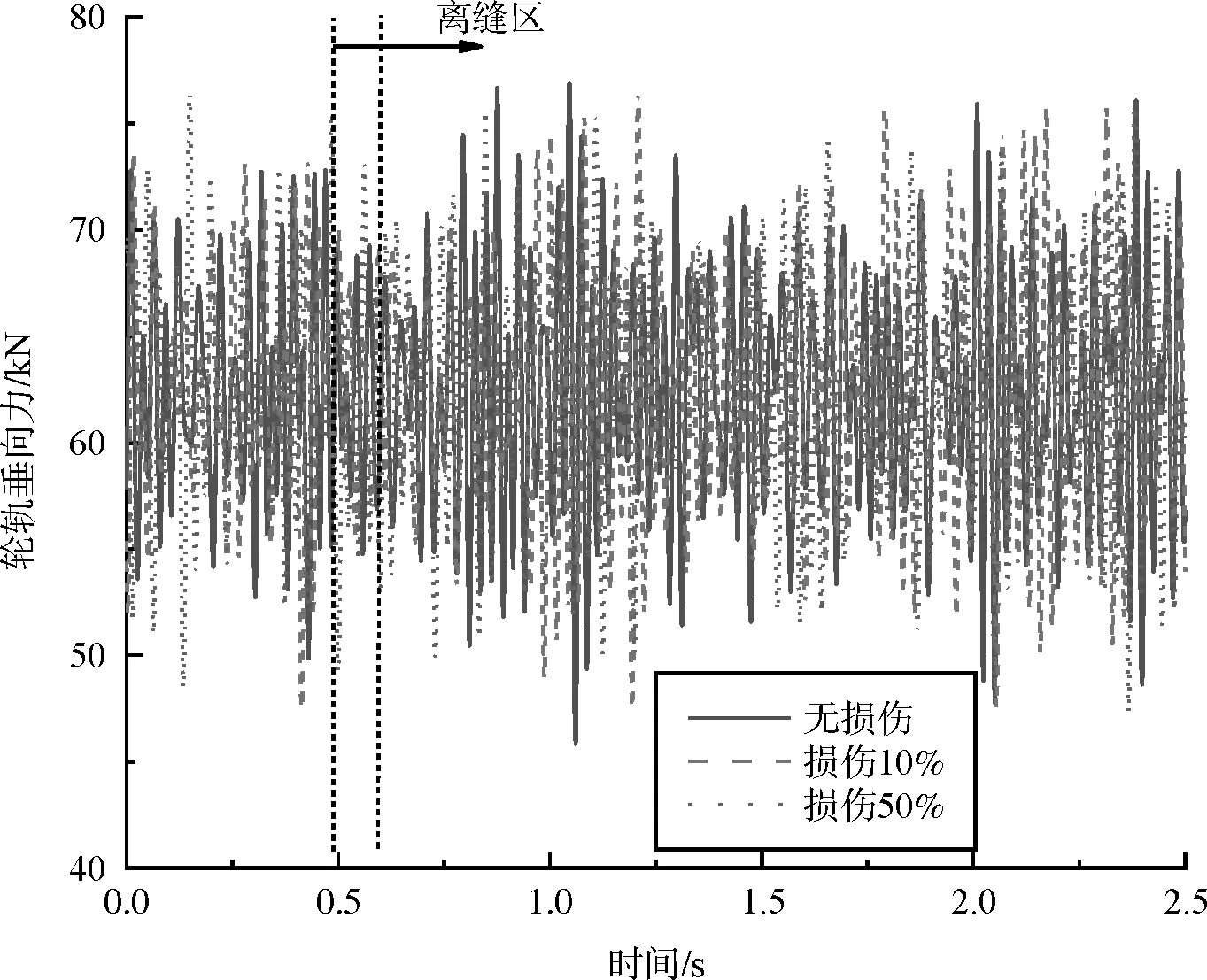

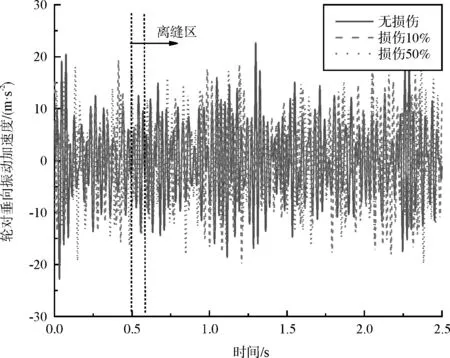

选取了轮轨垂向力、轮对、钢轨和车体振动加速度指标分析了离缝初期对车轨系统的动力影响。图4给出了不同脱粘状态下轮轨垂向力等指标的时程变化曲线。由图4可以看出,车辆在0.5 s开始进入离缝脱粘区,通过对比不同层间脱粘损伤状态时动力学指标响应可以得出:离缝初期仅是层间脱粘损伤,而未产生离缝脱空时,轨道结构损伤引起的车轨耦合系统振动激扰很小,从图中对比可以看出车辆经过离缝脱粘区时,无论是车辆系统还是轨道系统几乎看不到明显的异常振动,振动激扰主要由随机不平顺引起,并且随机不平顺引起的振动已完全掩盖了脱粘损伤引起的振动激扰。

(a)车体垂向加速度

(b)轮轨垂向力

(c)轮对垂向振动加速度

(d)钢轨垂向振动加速度图4 不同脱粘状态时车轨耦合系统振动响应对比

(a)车体垂向振动加速度

(b)轮轨垂向力

(c)轮对垂向振动加速度

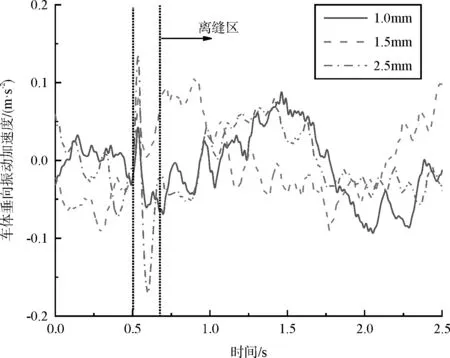

(d)钢轨垂向振动加速度图5 不同离缝高度对车轨耦合系统振动响应的影响

2.2 离缝高度对车轨耦合系统动力影响

在分析了离缝初期动力影响基础上,进一步分析了出现了离缝上拱脱空后,不同离缝上拱高度对车轨耦合振动系统的动力影响,并分析了行车速度的动力效应。

调研发现,离缝脱空长度一般不大于5 m[14]。因此,本文在仿真分析时,考虑较为恶劣的状况,轨道板与砂浆层之间离缝脱空长度设为5 m,行车速度为300 km/h,计算离缝脱空高度从0.5 mm增加到2.5 mm时,不同离缝脱空高度对车轨耦合振动系统的动力影响。

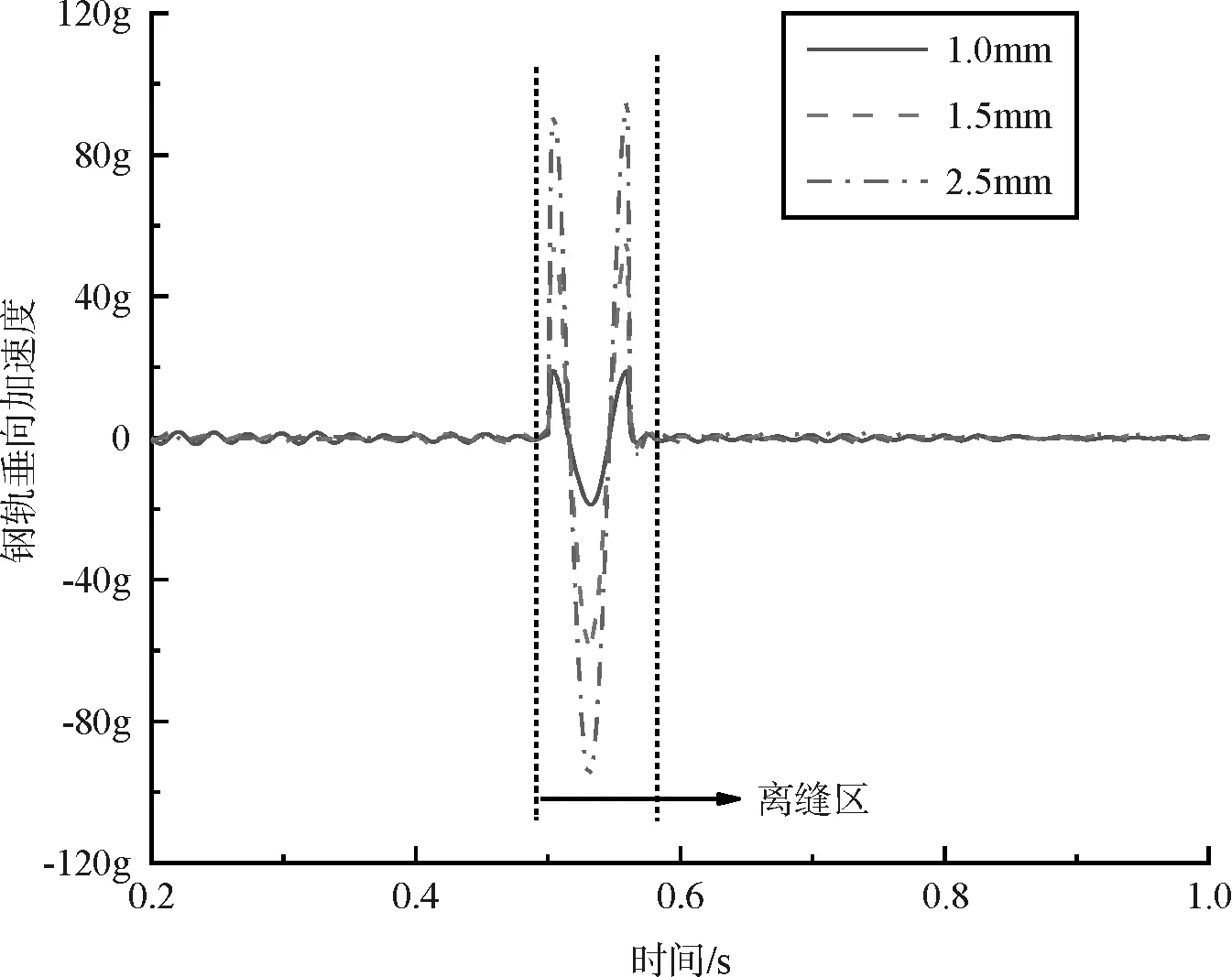

图5给出了板间不同离缝高度时,车轨系统动力响应指标的变化情况。由图5对比结果可以看出,离缝脱空对车体振动加速度影响很小,当离缝高度低于1.5 mm,车辆经过离缝区时车体垂向加速度并未出现异常激扰,离缝高于2 mm,离缝区车体加速度可观察到一定的扰动,但是幅值并不大;离缝脱空对轮轨垂向力和轮对垂向振动加速度响应有一定影响,离缝脱空高度低于1 mm时,层间离缝脱空病害对轮对垂向加速度和轮轨垂向力响应影响并不明显,最大轮轨垂向力、轮对垂向振动加速度仅78.43 kN和26.56 m/s2,与单一随机不平顺激扰的动力影响相差不大,而离缝高度高于1 mm时,离缝区轮对垂向加速度和轮轨垂向力出现异常振动,且振动幅值随离缝高度的增大而增大;离缝脱空对于钢轨垂向振动加速度影响较大,离缝区有明显的冲击振动特征,并且振动幅值随离缝高度的增大而大幅增加。

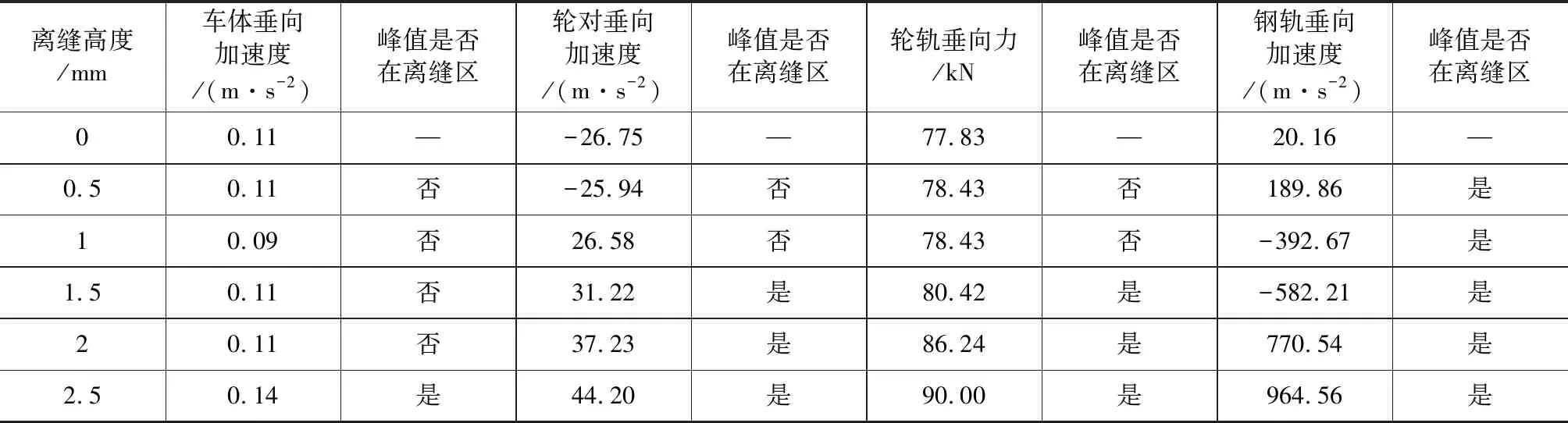

表2进一步给出了离缝高度从0.5 mm增加到2.5 mm时,轮轨系统动力响应指标最大值的对比。从表2中数据对比可以得出,离缝脱空对行车舒适性影响不大;离缝脱空对安全性有一定影响、对轨道结构动力学响应有影响较大,离缝高度低于1 mm时对轮对垂向加速度和轮轨垂向力影响甚微,其振动主要是由轨道随机不平顺引起的。而当离缝高度高于1.5 mm时,此时离缝脱空对轮对垂向加速度和轮轨垂向产生较为明显影响,离缝高度从0.5 mm增加到2.5 mm,轮对垂向加速度、轮轨垂向力分别从25.94 m/s2和77.83 kN增大到44.20 m/s2和90 kN,增幅分别达到70.39 %和15.64 %。离缝区脱空损伤对钢轨垂向振动加速度影响显著,当离缝高度为0.5 mm时,钢轨垂向振动加速度增加为无离缝损伤时的9倍左右,增幅较大;当离缝高度从0.5 mm增加到2.5 mm,钢轨垂向振动加速度从189.86 m/s2增大到964.56 m/s2,增幅达到5倍左右。因此应注意离缝区行车安全性的管理。

表2 不同离缝状态下轮轨系统振动响应指标最大值

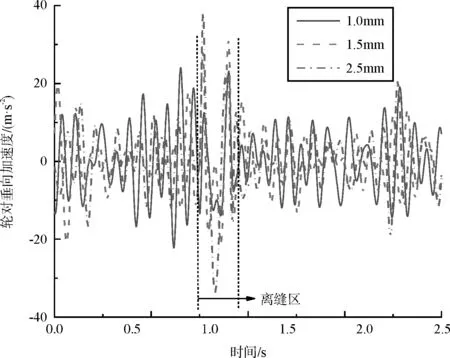

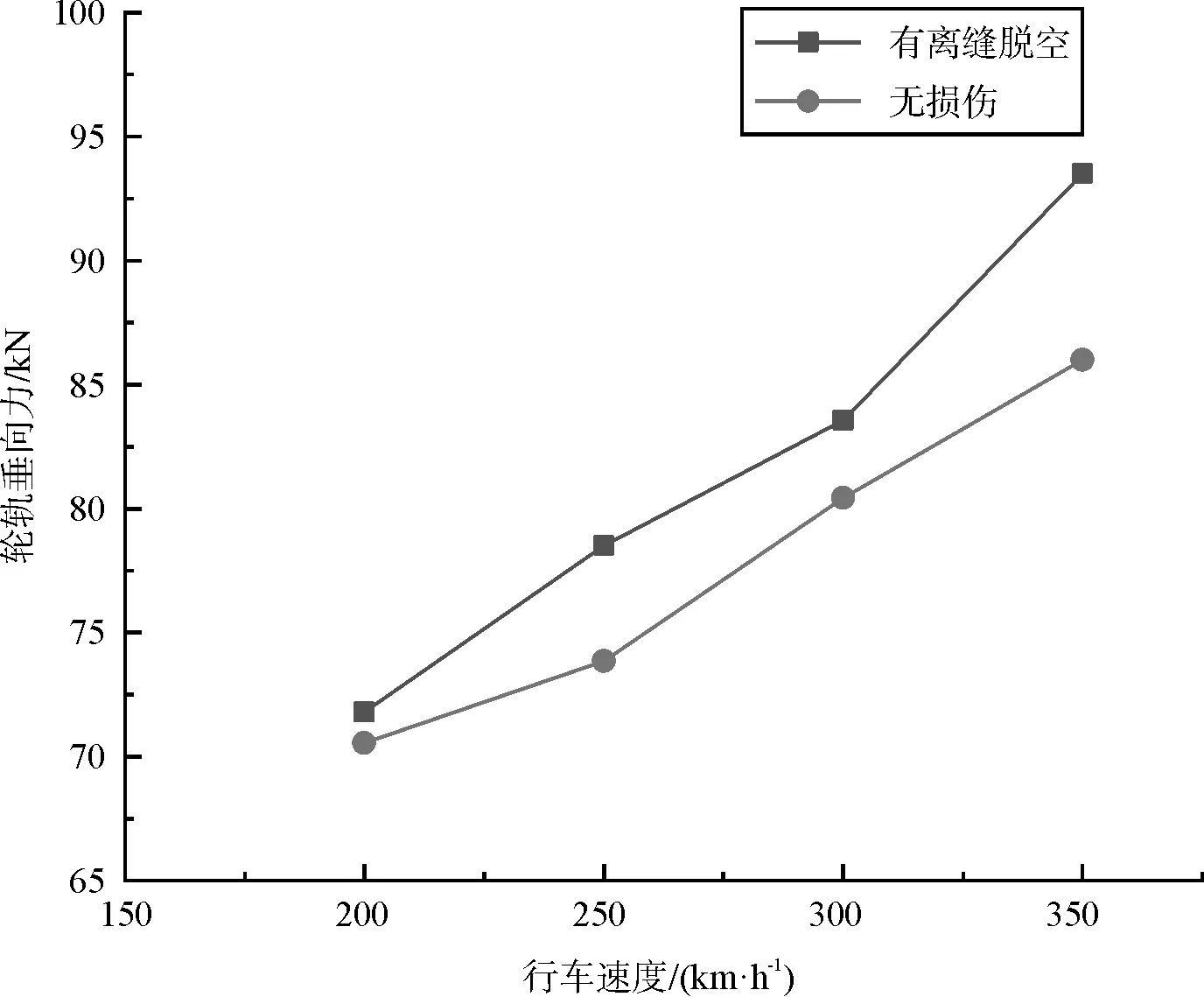

2.3 离缝损伤区行车速度对车轨耦合系统振动响应的影响

通过上面的分析,基本掌握了离缝损伤对车轨耦合振动系统动力响应指标的影响特征,为进一步了解行车速度的动力响应,本节分析了有、无离缝损伤状态下,高速铁路行车速度的动力效应。仿真分析时,考虑离缝脱空长度为5 m,离缝幅值为2 mm,行车速度从200 km/h增加到350 km/h。

图6给出了有、无离缝时各项动力学指标最大值随行车速度的变化规律。由图6所示结果可以看出,当行车速度从200 km/h增加到350 km/h,有、无离缝时车体垂向振动加速度、轮轨垂向力、轮对垂向加速度以及钢轨垂向振动加速度都会随行车速度的增大而增大。车速低于200 km/h时,有、无损伤时车体垂向振动加速度、轮轨垂向力、轮对垂向振动加速度数值较接近,但是对钢轨垂向振动加速度影响差别较大,离缝区钢轨垂向振动加速度增加了33.78g,说明低速时离缝损伤对行车舒适性和安全性影响较不大,但对轨道结构振动响应影响较大;行速度为200~300 km/h时,无离缝损伤时车速超过250 km/h各项响应指标增幅均有所增加,有离缝损伤时各项指标随形成速度的增大呈线性增加,但是增幅均比无离缝损伤时要大;当行车速度高于300 km/h时,有离缝损伤时振动响应指标增幅增大,而无离缝损伤增幅变化不是很明显,说明高速时离缝损伤对行车舒适性和安全性影响更为显著。

从图像可以看出:离缝损伤对轮轨垂向力和轮对垂向振动加速度有一定的影响,当行车速度为350 km/h时,轮轨垂向力和轮对垂向加速度相比于无离缝状态分别增大了8.77 %和29.84 %,增幅分别为7.5 kN和10.76 m/s2,应注意离缝损伤对行车安全性的影响。离缝损伤对钢轨垂向加速度产生较为显著的影响,当行车速度为350 km/h时,钢轨垂向振动加速度相对与无离缝状态增幅为100.25g,增加为原来的25.20倍,因此应注意和重视离缝时轨道结构的养护和维修。

3 结论

应用车辆-轨道耦合动力学理论,建立了高速车辆-板式无砟轨道垂向耦合动力学模型,从理论上研究了高速铁路板间离缝损伤对车轨耦合振动系统动力响应指标的影响特征,分析了行车速度的动力效应。主要研究结论如下。

(1)板间离缝初期仅发生层间脱粘损伤时,损伤区域对于车轨耦合系统振动响应影响甚微。车辆经过损伤区域时,无论是车辆系统还是轨道系统几乎看不到明显的异常振动,并且随机不平顺的动力影响会掩盖层间脱粘引起的振动。

(2)离缝脱空高度对行车舒适性影响不大,但当离缝高度高于2.5 mm时,会引起一定的振动响应,因此对于离缝上拱较高区域行车舒适性也应予以考虑。离缝脱空对行车安全性有一定的影响,离缝区轮轨垂向力和轮对垂向振动加速度振动幅值随离缝高度的增加而增加。离缝脱空对轨道结构服役性能影响显著,离缝区钢轨垂向加速度振动幅值较大,因此实际运营中应重点关注离缝区轨道结构服役性能检测。

(3)有离缝损伤时,各项响应指标都随行车速度增大而增大,且比无离缝损伤时增幅要大;当车速低于200 km/h时离缝损伤对于行车舒适性和安全性影响都不显著,但对轨道结构振动影响较为明显;当车速高于300 km/h时,轮对垂向加速度和轮轨垂向力随车速增加的增幅变大,对钢轨振动响应继续随车速呈线性增加,高速时离缝损伤对车轨系统振动响应的影响更严重,因此,高速时离缝损伤必须加以关注和重视。

(a)车体垂向振动加速度

(b)轮轨垂向力

(c)轮对垂向振动加速度

(d)钢轨垂向振动加速度