复合顶板巷道围岩变形控制研究与应用

张 红

(山西汾河焦煤股份有限公司回坡底煤矿,山西 临汾 031600)

0 引言

软岩巷道围岩控制技术研究一直以来都是霍州煤电井下支护的难点问题之一,煤矿井下软弱顶底板巷道支护与围岩变形控制有大量学者曾做过详尽研究。霍州煤电集团回坡底煤矿现开采10号煤层,煤层直接顶为较厚泥岩层,最大厚度达到7.5 m,此顶板巷道支护时,锚杆锚索锚固效果不佳,甚至出现锚固体失效现象,以10-113回采巷为例,巷道掘进后1~2个月内就会出现顶板变形破碎严重,局部出现垮落冒顶现象。针对该矿实际,采用理论分析、取样试验、工程实测的综合研究方法,对顶板泥岩试样进行相关特性研究,在研究基础上对现场巷道进行支护参数优化,实现“锚-网-喷”联合支护方式控制围岩,取得了良好的效果,从而保证巷道安全稳定,降低巷道返修率,促进回采效率提升,具有一定的理论与实践意义。

1 工程概况

1.1 煤层特征

霍州煤电集团回坡底煤矿10-113回采运输巷位于井下一采区+630 m水平左翼,其掘进工作面东侧30 m为10-111采空区,西侧为实体煤,南侧为实体煤,北侧为下组煤辅助运输巷。10-113掘进巷道沿10号煤层走向布置,底板掘进,设计断面为矩形,净宽4.0 m,净高2.7 m,设计长度1 765 m,主要用于10-113回采工作面进风、运煤及行人。10号煤层埋深326~369 m,平均埋深348 m,煤层厚度1.8~3.2 m,平均厚度3.0 m,煤层倾角0°~10°,平均倾角5°。煤层特征为:黑色块状,条带状结构为主,呈弱沥青光泽,煤层组份以亮煤为主,暗煤次之,镜煤少许。煤层可采指数为1,变异系数为15%,夹矸为泥岩。煤层直接顶与直接底均为泥岩,结构稳定性较差,顶底板岩性特征见表1。

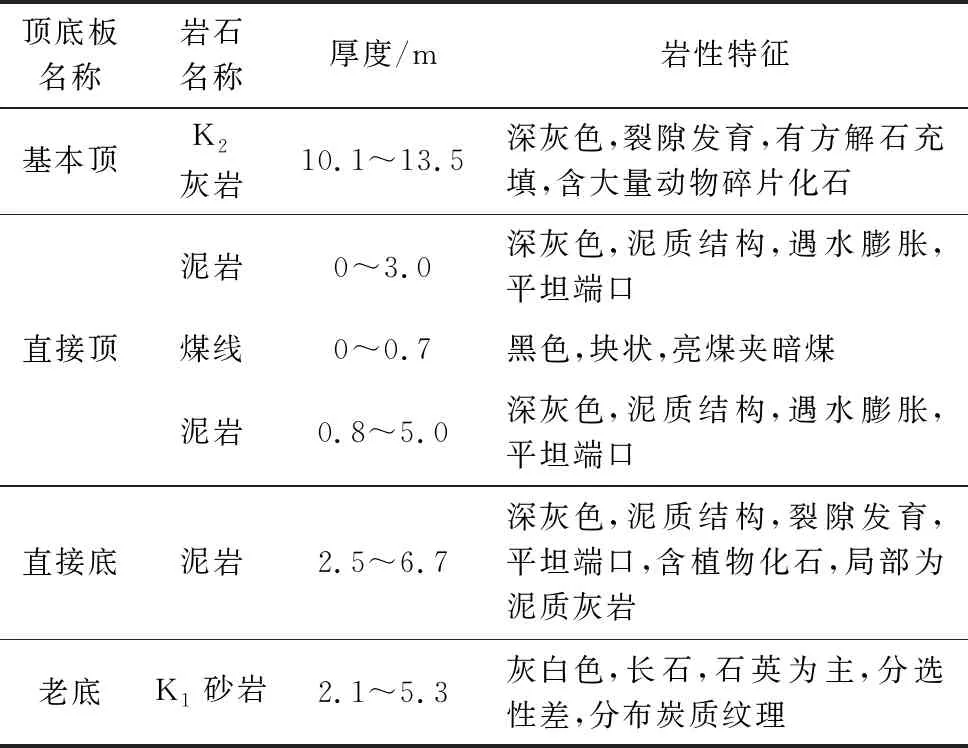

表1 煤层顶底板岩性特征

1.2 水文地质情况

通过对地表水、煤层顶板含水层、上覆采空区积水等情况的勘察与分析,10-113水文地质条件为中等。其中顶板上部含水层为K2灰岩含水层,在地质构造发育及含水层裂隙发育地段,顶板淋水可能性增加,会对回采工作面及掘进工作面造成一定的影响。

1.3 巷道支护方式

10-113回采巷道顶板采用锚网梁、锚索、钢板联合支护方式,顶锚杆选用φ18 mm×2 000 mm的高强锚杆,“五·五”布置,间排距为900 mm×1 000 mm,顶锚索选用φ21.6 mm×5 200 mm的钢绞线,“二·二”布置,间排距为2 000 mm×2 000 mm;巷道两帮采用锚网梁支护方式,帮锚杆选用φ18 mm×2 000 mm的高强锚杆,“三·三”布置,间排距为1 000 mm×1 000 mm。

1.4 巷道围岩破坏特征

据现场调研及观察,10-113新掘巷道采用现有支护体系下,掘进1个月左右,巷道顶板开始出现开裂、破碎、脱落、淋水等现象,甚至局部发生整体冒落情况,顶板部分锚索出现拉裂、脱落现象,对巷道安全及行人安全均带来了巨大威胁,加之巷道高度不大,返修维护等作业进行难度随之增加。

2 泥岩顶板特性分析

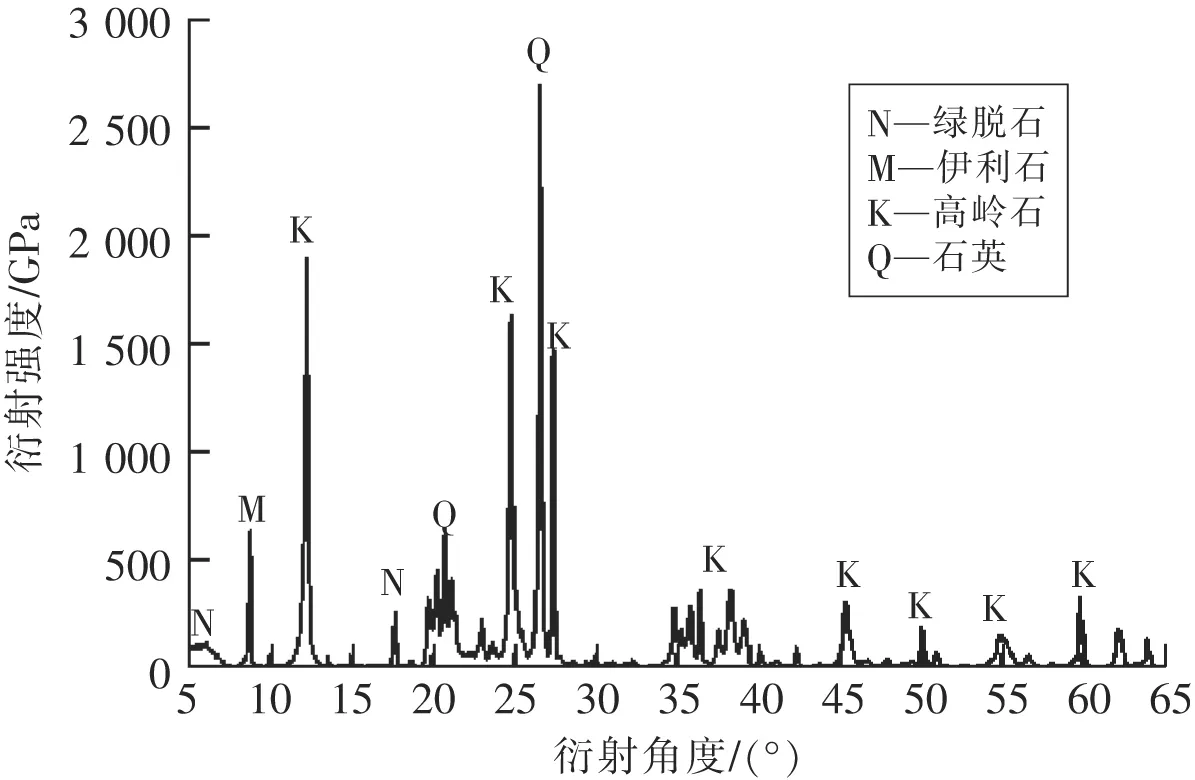

图1为顶板泥岩试样的X射线衍射图谱,可见,泥岩试样成分中,石英、高岭石、伊利石等黏土类矿物成分占比极大,其含量高达70%左右。

图1 泥岩试样X射线衍射图谱

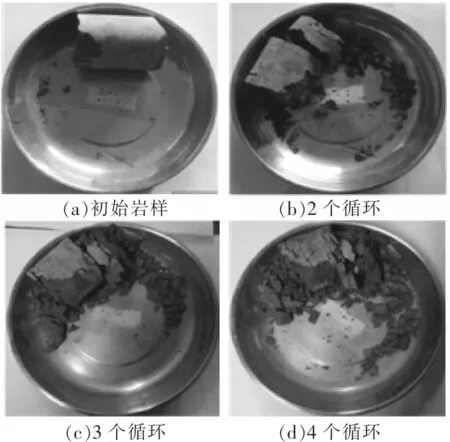

图2为顶板泥岩试样经过饱水-风干连续4个循环的破坏崩解过程,可见,初始泥岩试样为完整岩芯,如图2(a)所示;在经历2个循环后,出现了一定程度的断裂、掉落现象,如图2(b)所示;在经历3个循环过后,近半岩芯已完全破碎脱离整体,如图2(c)所示;在经历4个循环之后,岩芯发生了完全破断、碎裂现象,如图2(d)所示。

图2 泥岩试样崩解过程

综上所述,10-113巷道顶板泥岩中黏土类矿物含量占比较大,遇水易膨胀破碎,且泥岩结构内生裂隙发育。当巷道开挖后,巷道围岩应力重新分布,导致顶板泥岩微小裂隙发育严重,同时扩展、贯通,宏观表现为明显裂隙生成,易形成导水通道。

3 围岩支护优化

巷道顶板泥岩层的不稳定性是巷道整体失稳的关键问题所在,顶板泥岩软弱、破碎的性质使得锚固体锚固效果不佳,锚固区内围岩结构强度不足,承载能力较差,而且顶板泥岩层遇水极易膨胀,故现有的支护体系已不能够成为巷道保持稳定的依靠,亟需以新的支护体系加强对围岩变形的控制。

3.1 围岩结构优化

原巷道断面尺寸为4 000 mm×2 700 mm,现对即将要掘出的巷道要求断面为4 200 mm×2 800 mm,即两帮各扩宽100 mm,顶板上扩100 mm,为喷射混凝土留设足够空间。另外,由于10号煤层顶板存在大约500 mm厚的破碎伪顶难以控制,且煤层直接底也为裂隙发育、遇水膨胀的泥岩层,所以要求新掘巷道改为沿10号煤层破顶破底掘进。

3.2 围岩支护参数优化

喷射混凝土:对新掘巷道围岩要求喷射密集混凝土,其中,巷道顶板喷射厚度50 mm,巷道两帮上部500 mm内喷射厚度30 mm,严格遵守喷射规程,达到要求喷射强度。

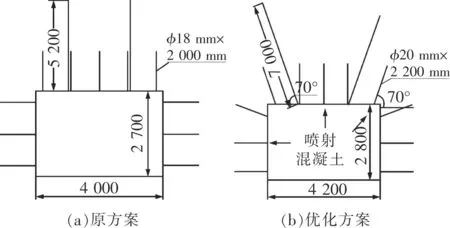

支护体优化:①锚杆。顶板采用φ20 mm×2 200 mm高强度螺纹钢锚杆取代原先的φ18 mm×2 000 mm锚杆,两帮仍采用φ18 mm×2 000 mm的高强锚杆,为了加强控制巷道上帮角围岩处的变形,巷道顶角及两帮角的锚杆布置均向上帮角倾斜20°;②锚索。顶板锚索长度由原先的5 200 mm增长为7 000 mm,布置角度由原先的垂直布置改变为向外倾斜20°布置;③锚网。为加强顶板下位岩层刚度,采用φ6.5 mm钢筋焊接网取代原铁丝网和钢筋梯子梁。巷道优化支护方案与原支护方案断面对比如图3所示。

图3 巷道支护优化方案与原方案断面对比

4 优化效果分析

4.1 数值模拟分析

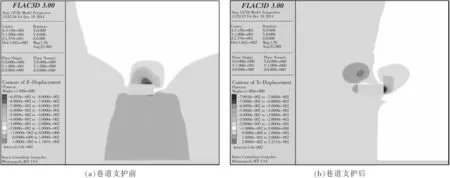

采用FLAC3D数值模拟软件对10-113回采巷道支护前后进行数值模拟分析,建模时根据巷道围岩条件以及物理力学参数进行设置,数值模拟结果如图4所示。总之,优化支护方案可使巷道围岩稳定性得到良好的控制。

图4 巷道围岩应力分布云

4.2 工程应用分析

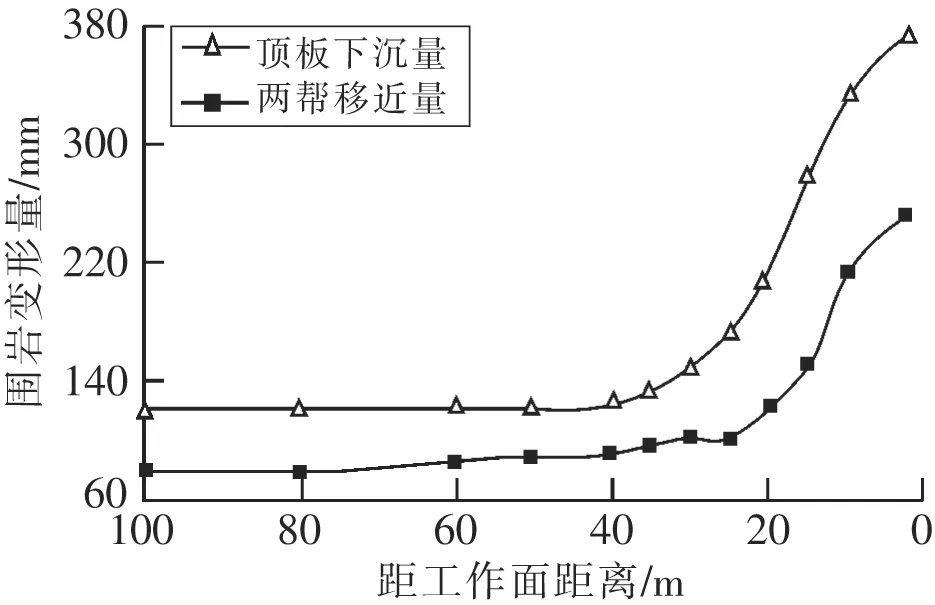

在10-113回采巷道应用优化支护方案后,在10-113回采工作面推进过程中,对回采巷道围岩变形情况进行了实时动态监测,监测结果如图5所示。

由图5知,回采期间,回采工作面距测站40 m以外时,巷道顶板及两帮位移量变化不明显;回采工作面距测站40 m时,回采巷道顶板及两帮变形开始增加;当回采工作面推进至距测站20 m时,巷道顶板及两帮位移量急剧加大;当工作面与测站重合时,顶板累积下沉量370 mm,两帮累积收缩量250 mm。以上监测结果表明,采用优化支护方案后的巷道能够保证回采安全生产,且据工程现场调研可知,采用优化支护方案后,10-113回采巷道围岩整体变形量能够控制在合理范围之内,且巷道支护构件受力较为均匀,巷道整体较为稳定,有效改善了原先巷道围岩破坏严重,顶板变形不易控制的难题。

图5 围岩变形监测曲线

5 结论

(1)顶板泥岩试样中,黏土类矿物成分占比高达70%,遇水极易膨胀,且内生裂隙较为发育。

(2)提出采用高强度锚杆索-喷射混凝土-钢筋焊接网联合支护巷道围岩技术。

(3)优化支护参数后的10-113泥岩顶板回采巷道可保证围岩变形量控制在合理范围之内,巷道稳定性明显提升,同时可保证回采作业的安全快速推进。