JOY 12CM15-10D连采机国产化电控改造系统分析

韩 雷

(神东煤炭集团大柳塔煤矿,陕西 神木 719315)

0 引言

神东煤炭集团自1999年引进旺格维利采煤法在短臂柱式开采技术上创造了诸多记录,在连采机采煤工艺上形成了成熟的施工标准。近20 a来,随着现有连采机使用周期的延长和国内煤矿采掘设备电气自动化水平的提高,再者国内国际环境的变化使得进口配件周期和价格存在诸多不稳定因素,因此,摆脱进口元器件的垄断和依赖、推行连采机电控系统改造势在必行。

神东煤炭集团会同国内多家科研机构进行技术交流,在不影响连采机整机基本功能和防爆性能的前提下,确定在原有JOY 12CM15-10D型连采机上实施电气控制的升级换代,符合煤矿生产需要,满足当前煤矿行业所倡导的数字化、自动化、信息化和智能化的要求。

1 电控系统改造方案

1.1 国产化电控系统组成

国产化连采机电控系统(以下简称“国产化电控系统”)保留了原有6个电控箱体:断路器箱、JNA箱和VDU箱、操作箱、截割箱、牵引箱,仅对各箱体内全部电气件进行升级替换。

断路器箱是1140V进线电缆连接器接入的位置,其内部包含一台断路器和脚踏开关控制按钮。JNA箱作为整个控制和监控的“大脑”,其内部主要包含当前新兴的“软PLC”技术CPU单元、电气自动化领域广泛应用的组态屏和基于802.11 b/g/n的2.4 GHz频段无线AP等。VDU箱是面向司机室的“窗口”,其内部主要包含开发简便的多功能串口屏、信号转换模块和开关电源模块等。操作箱位于司机所处位置左侧,方便煤机司机手动模式下操控连采机,其内部主要包含PLC总线耦合分站单元、电磁阀控制组件和操作旋钮等。截割箱是截割电机和装运电机控制、监测、保护和主回路所在,其内部主要包含PLC总线耦合分站单元、截割断路器、接触器、漏电检测单元、电量采集单元、温度采集单元、电流互感器、阻容吸收和相序保护器等元器件。牵引箱是牵引电机、泵电机和风机控制、监测、保护和主回路所在,其内部主要包含PLC总线耦合分站单元、牵引变频器、牵引断路器、控制变压器、照明综保单元、接触器、漏电检测单元、电量采集单元、温度采集单元、电流互感器、阻容吸收等元器件。

连采机电控箱体外围适当位置安装前后灯、声光报警器、遥控接收站、防爆摄像仪和瓦斯探测仪,在胶带机机头位置和沿电缆布线槽适当位置处分别放置一台2.4 G无线综合接入器。考虑到原有的防爆直流牵引电机与其他型号JOY连采机(如12CM15-10B型)的交流牵引电机在后期使用、维护过程中不能互换,国产化电控系统使用防爆交流牵引电机,并运用当前成熟可靠的变频调速技术进行控制。

1.2 国产化电控系统电气原理

国产化电控系统充分运用现阶段主流的控制、通讯和保护技术,并在最大限度内减少整个系统各箱体、外围元器件间线缆和线芯数量,保障实际运用过程中整个系统的稳定。

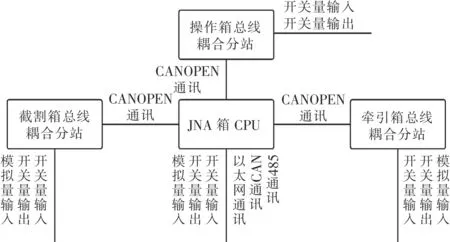

控制上:JNA箱的CPU单元(以下简称为“CPU”)通过和操作箱、截割箱、牵引箱内的各PLC总线耦合分站单元间的CANOPEN通讯网络,组成整个系统的“中枢”,实现所有检测、控制和运算。各PLC总线耦合分站单元就近连接本箱体开关量和模拟量输入输出信号,并通过CANOPEN通讯与CPU进行数据交互,实现这些信号“间接”接入CPU中,其余箱体的开关量和模拟量信号,直接接入CPU中。控制网络如图1所示。

图1 电控系统控制网络

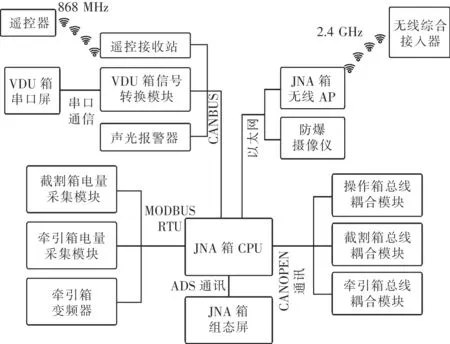

通讯上:CPU与本箱体内的组态屏通过基于TCP/IP协议的ADS通讯进行数据交互,将整机运行状态实时显示出来,组态屏画面有不同的操作权限,在参数配置和屏蔽设置时根据不同需求对应不同的权限密码,同时通过U盘即时存储运行数据,需要时将U盘插入电脑中,可直接通过Excel读取历史数据。VDU箱内的串口屏经过信号转换模块,将串口信号转化为CAN信号与CPU进行通讯,直观便捷的为司机显示当前运行状态,并在连采机后退时在画面上切换至后向摄像仪,避免煤机司机因视觉盲角出现误操作。CPU与截割箱、牵引箱内的电量采集模块和RTD模块通过基于RS485总线的MODBUS-RTU通讯即时读取除牵引回路外的电流、系统电压、各电机温度,CPU根据这些实时数据控制系统运行状态。CPU 与牵引变频器之间通过MODBUS-RTU通讯即时读取牵引回路参数、变频器状态,并根据这些数据控制牵引回路运行状态。外围的遥控接收站、声光报警器与CPU通过CAN通讯实现遥控操作时光标移动、电机和电磁阀启停,以及遥控/手动模式时电机启动的语音预警。通讯网络如图2所示。

图2 电控系统通讯网络

保护上:国产化电控系统对每个动力回路都做了相应的保护检测,过流保护、短路保护、温度保护、过压保护、欠压保护、缺相保护、接触器粘连保护、相序保护、供水压保护、油温油位保护等,其中漏电保护采用煤矿行业常用的附加直流电源方法,牵引回路变频控制还有针对变频器自身的IGBT过温保护、接地保护等。

2 改造前后电控系统对比

改造前后的JOY12CM15-10D电控系统均能适应煤矿井下连采机高负荷运转,完成月定进尺任务量,但在电气性能上有了很大提升,具体体现在以下方面。

2.1 系统兼容性对比

改造前连采机使用美国通用电气的GE-FANUC 90-20系列控制器,虽然功能很强大,但作为传统型PLC控制系统,指令集相对固定、开发环境限制较多,且在算法运用中有天然的劣势。改造后的连采机控制系统使用新兴的“软PLC”,完全符合IEC61131-3编程标准,除了使用自身的TwinCAT软件编程以外,还可以使用与很多PLC厂商兼容的CoDeSys软件进行编程,为程序开发提供了便利。另外,改造后的控制系统兼容更多其他厂商的通讯协议,并预留有更快速的以太网协议:EtherCAT,为以后煤炭信息化水平的提高保留更多的开发空间。

2.2 维护成本、寿命对比

改造前连采机所使用的串励直流牵引电机,启动转矩大且调速方便,但缺点也是显而易见的:振动大、易堵转、寿命短且制造工艺和成本相对高昂,在维护上也有很高的要求。改造后的交流异步牵引电机通过与采用DTC控制的四象限变频器配合,能够实现牵引电机快速启/制动,很好的调节左右履带转速同步。当前变频技术迅猛发展和交流异步电机成本低、易维护、寿命长的特点相结合,在连采机的实际运行中起到了很好的效果。改造过程中,仅仅需要更改牵引电机A、B齿轮等少量相关机械件。

2.3 显示内容对比

改造前连采机JNA箱画面采用的是久益FACEBOSS显示系统,VDU箱采用的文本显示器仅能够显示英文版面的故障信息。改造后,JNA箱采用组态屏显示系统,能够实时显示连采机运行状态、故障信息等相关信息,画面内容直观,在维护过程中非常便利;VDU箱采用更大屏幕的串口屏,煤机司机能够看到更多的连采机运行信息,在后退过程中,该屏幕实时显示后置摄像头画面,使生产过程更安全。

2.4 遥控方式、传送数据对比

改造前连采机遥控操作时,使用的是有线遥控器,并且电控系统没有数据上传功能。改造后遥控操作时则使用无线遥控器,遥控器频段为稳定的868 MHz,遥控器轻巧便利,同时具备光标操作组态屏功能;电控系统数据上传采用当前WiFi主流的2.4 GHz频段,由无线AP与无线综合接入器组成服务器/客户端的模式,电控系统中所有有以太网接口元器件在一个由矿上提供的局域网频段内,将PLC的实时数据传到地面集控室内,在集控室内通过OPC通讯将数据显示在地面集控画面内。

2.5 使用成本对比

改造前连采机电气元器件成本高昂,改造后的电气成本经过统计约为改造前的60%左右,后续维护过程中备件使用成本还会进一步降低。

3 国产化电控系统发展趋势

国产化连采机电控系统是连掘工作面今后诸多设备国产化的“试验田”,当前连掘工作面很多设备依然采用原装电控系统,久益的梭车、山特维克的掘锚机等设备也面临类似连采机当前的问题,经过改造前后故障率的对比,国产化连采机电控系统故障率较之前有明显的改善,另一方面反映在掘进进尺上每个月基本都能按照要求完成既定任务。积极贯彻“少投入、多产出、高效益、高效率”的高产高效建设目标是国产化电控系统的有力支持,并为神东矿区在用连采机乃至连掘设备的循环、可持续利用提供了更多契机。

4 结语

JOY12CM 15-10国产化电控系统充分利用了电气自动化领域诸多成熟的或是新兴的技术,将CAN、RS485等现场总线、ADS、OPC和WiFi等以太网技术、交流变频技术和无线遥控通信技术在国产化系统内层次化、合理化的运用起来,使整个系统的信息化有了极大地提高。在采购、维护成本上的明显降低,使电控系统的运行不再受制于人,也积极贯彻了改造的初衷。