煤矿大采高工作面液压支架选型分析

姚一龙,钟祥熙,高小虎

(陕西黄陵二号煤矿有限公司,陕西 延安 727307)

0 引言

大采高是矿井厚煤层开采应用最为广泛的方式,由于采煤方法的不同,支架的选取也不同,进而影响采煤工作面的生产环境。尤其是深部开采的大采高工作面,良好的支架性能是安全生产的重中之重。我国大采高大约20世纪90年代在宁东矿区、神华集团神东分公司等矿区试验应用[1],并取得良好的效果。

我国大采高综采技术与装备的发展现状及趋势表明,一次采全高液压支架具有无可替代的优势,也是未来厚煤层开采的必然趋势[2]。近年来,大采高工作面顶板断裂关键块的稳定性[3]、采煤工作面覆岩结构特征、运动规律研究[4-6]、工作面矿压显现规律研究[7-8]等得到了长足的发展。大采高工作面与支架组成了“顶-支-底”的动态控架结构,支架的工作状态及承载性为动态工作面形成稳定的空间。目前针对深部大采高特定条件下支架分析较少,通过地质普查、理论分析提出支护方式和设备选型,利用三维数值计算及力学分析验证所选设备的安全性和实用性,并在生产实践中得到验证,从而保证安全、均衡开采。

1 工程背景

1.1 井田特征

陕西黄陵二号煤矿于黄龙矿区中部,黄陵矿区西北部,是典型的瓦斯油型气共生矿井和智能化生产矿井[9-11],是国家批建的14个大型煤炭生产基地的主要生产矿井之一,是陕煤集团所属主要优质动力煤产地之一。该矿地质构造为一倾向北西—北西西的单斜构造,煤层倾角一般1°~5°。整个井田被延安组呈单斜构造将井田一分为二,其一位于井田西部,长约28 km,宽约3.5 km,幅度20~30 m;其二位于井田中部,长约34 km,宽约2.6~5 km。

1.2 围岩特性

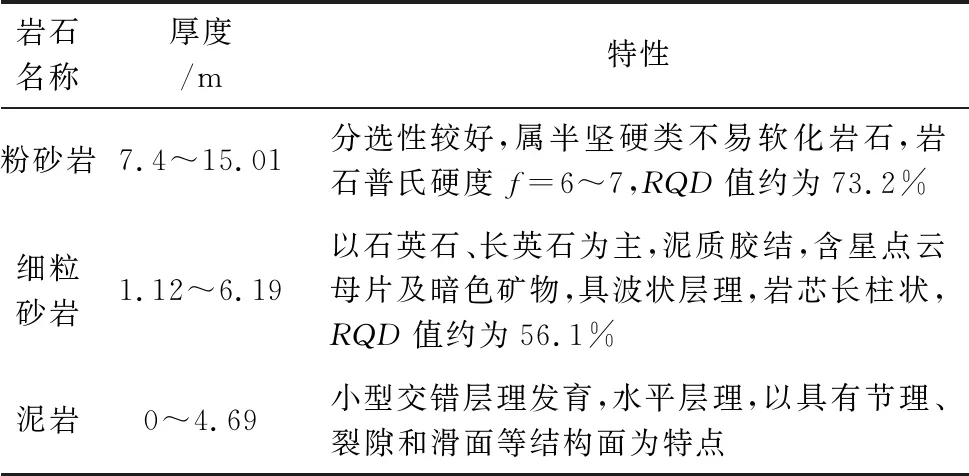

矿井初期普查勘探结果表明:二号井四盘区2号煤层,地表标高在+1 157~+1 364 m,井下标高在+711~+732 m,平均埋深约550 m;工作面及附近钻孔揭露的煤层厚度最大7.09 m,最小5.1 m,平均约为6.1 m。四盘区各工作面煤层上覆岩层依次为细砂岩、粉砂岩、细砂岩、粉砂岩的叠加,煤层赋存条件如图1所示。煤层顶、底板围岩特征见表1。

表1 煤层顶底板特性

随着工作面回采,煤岩内部应力及储能在时间和开采位置的不断变化下,不断卸压与移动,使围岩裂隙发育更加充分,易造成工作面漏顶掉矸、煤壁片帮等矿压显现现象。

1.3 生产条件

目前四盘区为单翼开采,各工作面走向长度×倾斜长度约为2 632 m×300 m,共布置175台支架。煤层属稳定-较稳定煤层,采煤法选用长壁后退式一次采全高模式,全部垮落法管理采空区顶板。

针对二号井2号煤层开采环境与煤层赋存特征的全面调查分析,为后续大采高均衡、持续与快速经济开采模式、确定关键回采装备合理选型,以及安全开采奠定了坚实的地质基础。

2 支架力学特性分析

2.1 支架与围岩相互作用关系

支架运动与围岩的互作用是一种双馈动力学的过程[12]。大采高工作面给其顶板运动带来了较大的空间,使得顶板的悬臂长度、回转角度和断裂释放能量的程度增加,支架承受的破断顶板大范围运动带来的动载,易导致支架倒架、压架等现象。深部大采高液压支架的初撑力必须满足调节顶板、煤壁剪切破坏、支架水平抗推翻结构和承载力,适应顶板大尺度回转运动对支架稳定性影响的双重调节机制。

因此根据煤层及覆岩特点,选用工作阻力高的二柱掩护式支架。该支架能适用于顶、底板是中等稳定的长壁工作面。初步得出液压支架的中心距为1 750 mm。

2.2 支架高度确定

支架支护高度确定如下式所示。

最大高度:Hmax≥Mmax+S1

(1)

式中,Mmax—设计工作面最大高度,6.0 m;S1—伪顶冒落高度,0.20 m。

最小高度:Hmin≤Mmin-S2

(2)

式中,Mmin—设计工作面最低高度,3.20 m;S2—顶板最大下移量和支架前移的最小可缩量,0.25 m。

由上述计算得出,支架最大伸长高度为6.20 m,最小收缩高度为2.95 m左右。

2.3 支架支护强度的校验

支架支护强度计算公式为

P=(6~8)×M×γ

(3)

式中,P—支架支护强度,t/m2;M—采高,取6.0 m;γ—顶板岩石密度,取2.5 t/m3。

经计算液压支架的支护强度为:90~120 t/m2。由此可知支架额定工作阻力在9 000~12 000 kN之间,支架初撑力大约为60.0%~85.0%的额定工作阻力,则初撑力在6 000~9 350 kN之间。

由上可知,二号井2号煤层大采高工作面液压支架确定为架型是二柱掩护式支架,支撑高度2.8~6.2 m,支护强度不小于12 000 kN,支架中心距为1 750 mm。结合国内、外高产高效工作面经验,回采工作面的支架顶梁要求采用整体刚性结构,不使用铰接顶梁,以使掩护式支架具有结构简单、操作方便、造价较低、便于维修的特点。支架前梁的护帮板为一级、二级2个,支架底座带有千斤顶的刚性底座。最终选用的掩护式液压支架型号为ZY12000/28/63D。

3 支架参数优化

3.1 数值模型计算及荷载约束

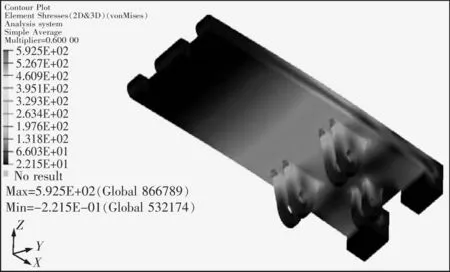

在深部、大采高等条件下,回采过程中采高大、支架重心高,容易造成支架不稳定与可靠性低的难题。为确保支架主要部件满足在工作过程中的受力,通过上述结论利用力学特性分析对支架进行三维数值计算,如图2所示。对ZY12000/28/63D型掩护式液压支架进行力学变化分析。

受顶板在顶梁上均布载荷,给模拟支架前、后端分别施加P1(1.56 MPa),P2(6.36 MPa)的力,支座底面全部约束,约等于支架工作压力(12 000 kN)。假定倾斜顶板对支架产生的力沿重力方向,当顶板压力逐渐增大,直至支架立柱到达额定载荷,安全阀开启。立柱的支撑力为顶板压力,支架所受合力作用点可能要偏出支架下边沿,将会导致支架歪斜、倾倒。

根据力矩极限平衡要求,底板反力作用点在O点处,如公式(4)(5)所示。

(4)

b=(B/2)cosα-csinα

(5)

从式(5)可看出b与α成反比。支架稳定性高是因为支架底座越宽,其适应性越强。

3.2 应力与位移计算

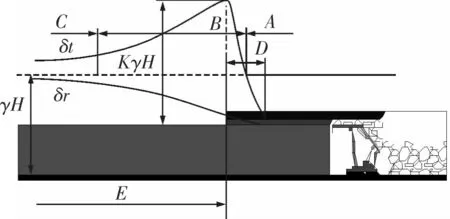

采动影响下的工作面的支承压力分布情况,如图3所示。

A-减压区;B-增压区;C-稳压区;D-极限平衡区;E-弹性区

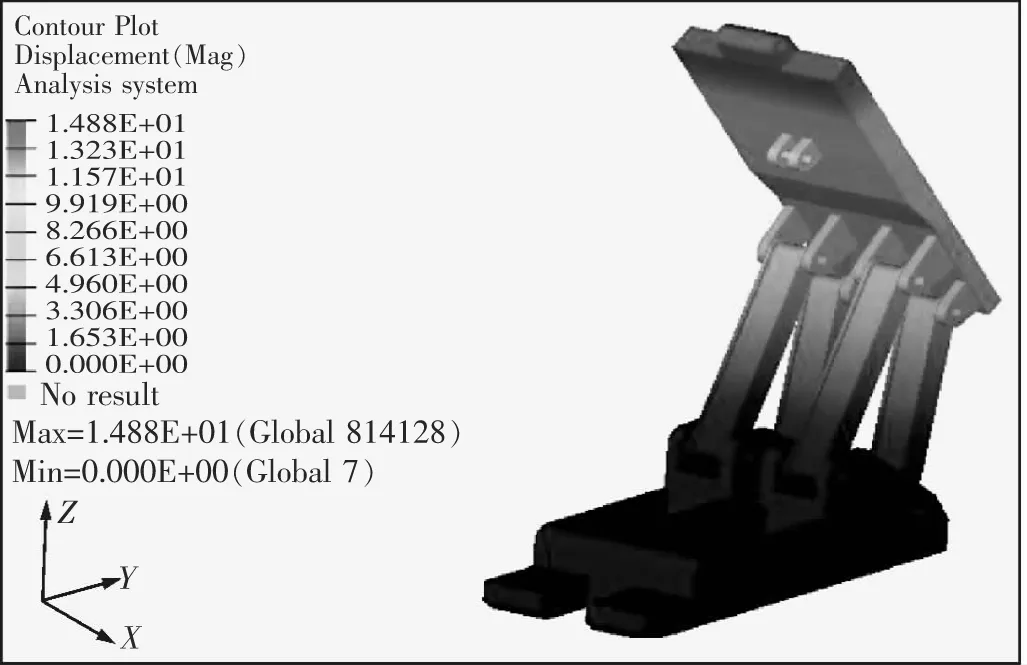

通过Analysis system理论分析,对各构件的位移与应力结果如图4~7所示。

在正常支护时,结合图4支承压力分析:工作面前上方应力大,导致端头位移量最大(95.41 mm);位移沿着与端头链接的顶梁依次减少,与液压柱连接处有少量位移(10.6 mm)。四连杆和底座处于稳定状态。

图4 位移分布

移架过程中,除底座外其余均产生位移。顶梁端头处的位移量最大,为14.88 mm;四连杆位移量少,为1.653 mm。总体上呈现由上到下,依次减少,底座无位移,如图5所示。

图5 移架时位移分布

由图6可知,顶梁与下部连接处所受的力最大,为592.5 MPa。顶梁一直处于支护状态,上部均有受力;距连接处的间距越远,受力越小,最小为22.15 MPa。

图6 顶梁等效应力布

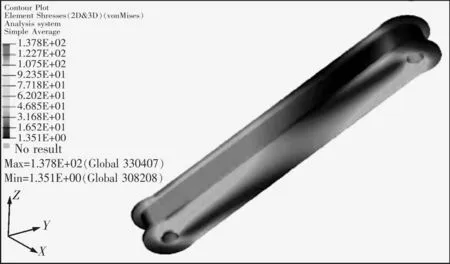

图7与图6基本相似,连接上下构件受力最大,中部最小。由于受力方向不同,上部的受力内侧向上,最大137.8 MPa;下部与上部相反(内侧向下),最大受力为126.9 MPa。

图7 连杆的应力分布

由此得出,在与煤层接触地方位移量大且构件连接处受力大。综上所述,该支架具有稳定性、可靠性,且该支架满足实际工作需要,满足安全生产。

4 应用效果

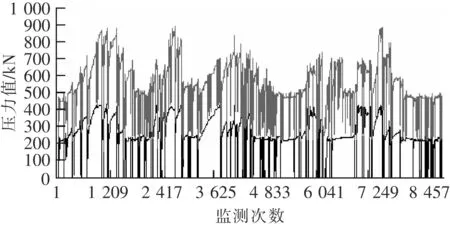

二号井四盘区418工作面选用的ZY12000/28/63D型掩护式液压支架,采用电液阀控制移架。利用PM35电液控制系统监测大采高支架运行情况,其中85架运行情况,如图8所示。

上部-工作阻力;下部-初撑力

由图可知,生产期间85#支架工作阻力在495~923 kN之间,初撑力在268~460 kN之间。工作阻力普遍在700~800 kN之间,平均工作阻力约700 kN。连续监测的8457次的过程中,工作阻力多次出现波峰变化。初撑力普遍在350~400 kN之间,平均初撑力约为365 kN。

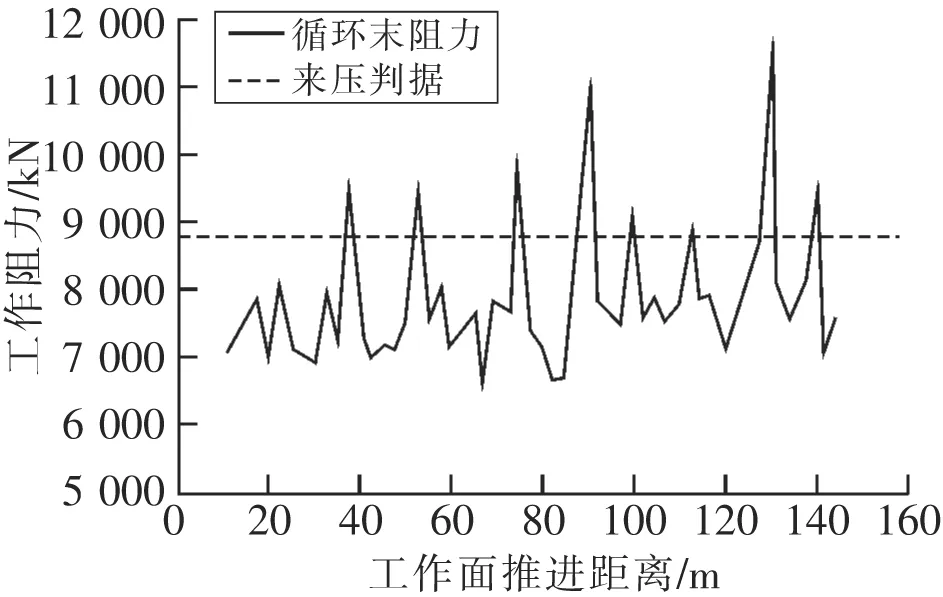

随着工作面的连续回采,支架来压期间的工作阻力与工作面推进距离关系,如图9所示。

图9 支架工作阻力与工作面推进关系

在推进到18 m时工作阻力最小,为9 473 kN;推进到130 m时工作阻力最大,为11 608 kN。随着推采距离的加大,工作阻力越大并趋于12 000 kN。

监测结果表明:12 000 kN的支架阻力能满足二号井开采与顶板管理要求,由此表明二号煤矿大采高支架的关键参数符合现场开采条件。开采实践证明,ZY12000/28/63D型掩护式液压支架能够满足生产需求,能最大限度地提高资源回收率,实现矿井安全平稳生产。

5 结论

通过围岩特性及理论计算,确定出支架为掩护式液压支架,参数为ZY12000/28/63D。依据数值计算可知,支架顶梁及护帮板受力最大,其次为支架各连接构件。ZY12000/28/63D型掩护式液压支架能够满足安全生产必须的工作阻力、周期来压、支撑力等,能够保证矿井正常生产和平稳发展。