响应面法优化大豆胶制备竹集成材热压工艺研究

孙晓东, 王 勇, 彭 亮 , 肖 飞, 李文豪

(湖南省林业科学院,湖南 长沙 410004)

伴随世界上生物资源的日渐枯竭,而竹材作为广泛分布在中国、且具备可再生性高、可持续性强和生长快等特性的速生材,已是目前最热门的材料学研究方向[1]。但因竹材通常多节子,结构上呈现出内部空心的状态,这使其在加工利用上难度很大[2]。为追求将竹材利用的高值高效,国内外均已对关于重组竹、胶合竹、竹集成材等相关竹产品进行了大量的研究,而其中竹集成材因其特殊规格和变形低等优点广受研究者们的关注[1,3-4]。一般情况下竹集成材以一定规格竹条为基本结构单元,先后通过施胶、组坯、热压等生产工序胶合而成[5-6]。竹集成材具有强度高,性能优良等特点,普遍应用于家具与建筑装饰材料等。同时由于其良好的加工性能以及环保性能,也可用于与食品接触的相关材料,如砧板、水杯、餐具等[2,7]。目前竹集成材制备用胶黏剂仍以含醛类树脂胶黏剂(UF/PF)为主,存在甲醛、其他有害化学物质释放等弊端。随着国家对食品接触类竹木制品检测及管控的升级,人们环保、健康意识逐渐提高,无醛型竹集成材制备技术研究越来越受到国内外科技工作者的关注,以水为分散介质的大豆基蛋白胶黏剂具有无醛、无害、绿色环保等优点,非常适合制备绿色环保、无醛型竹集成材。

本文研究以精铣竹片为原料,使用掺杂环氧树脂大豆基改性胶粘剂,来制备环保绿色型竹集成材。然后运用响应曲面法优化工艺制备条件,建立起胶黏剂施胶量、热压参数与胶层顺纹剪切强度间的模型,得到最佳胶黏剂施胶量及热压参数,验证了在最优工艺条件下制备的竹集成材的胶层顺纹剪切强度数值,为无醛型竹集成材的进一步高效制备及应用提供技术参考。

1 材料与方法

1.1 材料和设备

(1)竹材原料。取自湖南省桃江风河智慧竹木有限公司,是一种去青、去黄、端面呈矩形的长条状的精铣竹片:尺寸为500 mm×21 mm×5 mm(长×宽×厚),初含水率8%~13%。

(2)大豆基胶粘剂。称量50 g水,加入1 g防腐剂和2 g复合防水剂,搅拌至完全溶解。然后20 g脱脂豆粉,快速搅拌至均匀。在豆粉乳液中加入25 g环氧树脂E44和2 g固化剂,快速搅拌30min,得到改性大豆基胶粘剂。

(3)鼓风干燥箱(天津泰斯特WGL — 30B)、恒温恒湿箱(山东风途FT — SR50)、万能力学试验机(济南时代试金WDM — 20)、竹木热压机(青岛国森SDR100)等。

1.2 实验方法

1.2.1 制备流程 集成材尺寸为400 mm×400mm×15 mm(长×宽×厚)。竹条整齐的捆扎完毕后,在竹条各胶合面中涂胶。以奇数层板材及竹条双面涂胶计算涂胶量,在上下面层竹条单面涂胶,中间层竹条上下面与侧面均需施胶,而芯层只需侧面施胶。施胶后竹条交替排列,最外侧的两根均使用未施胶的竹条,交替排列后用胶带固定,平放入热压机,按照先平压后侧压的方式进行压合。

1.2.2 制定热压参数 影响板材综合性能的因素主要由胶粘剂种类、胶粘剂施胶量、热压压力、热压温度和热压时间等5个因素组成。对于大豆基改性胶粘剂来说,其本身固含量偏低导致施胶量比传统脲醛胶高,因此需要的热压时间也相对越长,让集成材面层固化更有利[8-9]。而作为一种蛋白质型胶粘剂,当热压温度设定过高时,会使得蛋白质进行部分的降解,影响固化过程。此外,热压时间与热压压力对胶黏剂固化影响也很大。因而在前期探索性实验的基础上[10],本研究主要选定施胶量、热压压力、热压温度及热压时间四个因素。先开展单因素实验筛选较优区间水平,再基于较优区间水平进行响应面优化。在单因素实验中,施胶量、热压压力、热压温度及热压时间区间分别为200~600 g·m-2(其它三因素分别固定为1.2 MPa、120℃、30 min)、0.4 ~1.8 MPa(其它三因素分别固定为400 g·m-2、120 ℃、30 min)、100 ~140℃(其它三因素分别固定为400 g·m-2、1.2 MPa、30 min)、10 ~50 min(其它3因素分别固定为400 g·m-2、1.2 MPa、120 ℃),其中每个因素选取5个水平开展单因素实验。

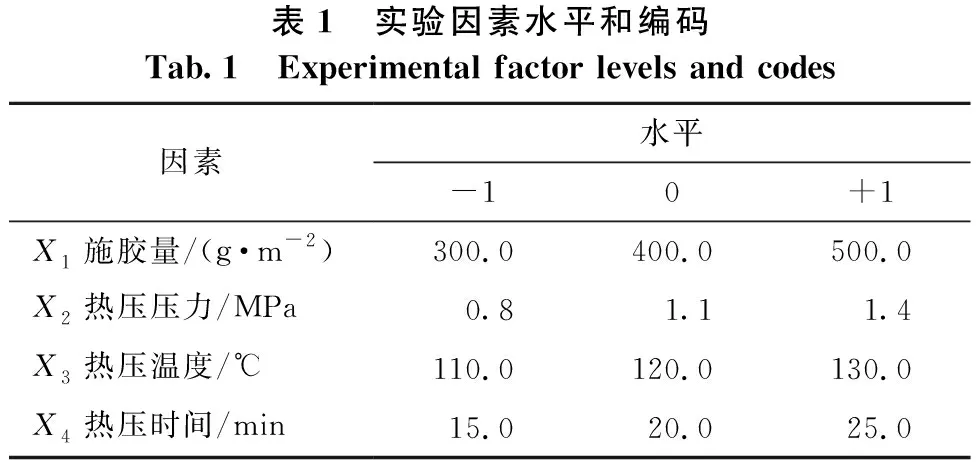

试样胶层顺纹剪切强度按照国标GB/T 50329-2012《木结构试验方法标准》规定的方法检测。根据施胶量、热压温度、热压时间和热压压力等条件对板材胶层顺纹剪切强度的主次因素,以-1、0、+1分别代表低、中、高三个水平,其中各因素水平和编码见表1。运用BBD实验设计原理,以胶层顺纹剪切强度为响应值,然后使用Design-Expert 10数据分析软件设计出四因素三水平的响应面分析实验。在本文方案中,一共设定29个实验点,通过对结果进行综合分析,在二次多项式基础上建立回归模型,计算出胶层顺纹剪切强度的最大值。

表1 实验因素水平和编码Tab.1 Experimental factor levels and codes因素水平-10+1X1施胶量/(g·m-2)300.0400.0500.0X2热压压力/MPa0.81.11.4X3热压温度/℃110.0120.0130.0X4热压时间/min15.020.025.0

1.3 验证热压工艺

为验证响应面法优化得到的最佳工艺条件和预测最优值的可信度及准确性,在最佳工艺条件下实验6次并验证,将得到的数据计算平均值来验证优化模型的可信度。

2 结果与分析

2.1 单因素实验

施胶量、热压温度、热压时间及热压压力的变化对竹集成材胶层顺纹剪切强度的影响(见图1)。

从图1(a)中可以看出,随着施胶量的不断增加,胶层顺纹剪切强度也随之提高,但当施胶量超过400 g·m-2时,胶层顺纹剪切强度增加趋于平缓。由于大豆基胶粘剂固含量低,含水量高,在热压温度和热压时间固定的情况下,施胶量过大会影响胶层的固化,从而影响板材的力学性能[11-12]。热压温度对胶层顺纹剪切强度见图1(b)所示,随着温度的不断提高,胶层顺纹剪切强度也随之显著提升,但当温度上升到140 ℃时,胶层顺纹剪切强度并未进一步增加,这是由于大豆胶属于蛋白胶,温度过高会使蛋白质发生降解,影响大豆胶的固化性能[13-14]。从图1(c)中可以看出,当热压时间超过10 min时,胶层顺纹剪切强度有一个急剧上升的过程,这说明热压时间过短,对大豆胶的固化影响显著。从图1(d)中可以看出,热压压力对竹集成材的胶层顺纹剪切强度有一定影响,压力越大,胶层顺纹剪切强度越大。

基于单因素实验的数据,且综合考虑制备工艺的能源消耗,实验中胶黏剂施胶量、热压压力、热压温度及热压时间的最佳参考区间分别是300~500 g·m-2、0.8~1.4 MPa、110~130 ℃、10~30 min之间,竹集成材的胶层顺纹剪切强度较优。

2.2 响应面实验

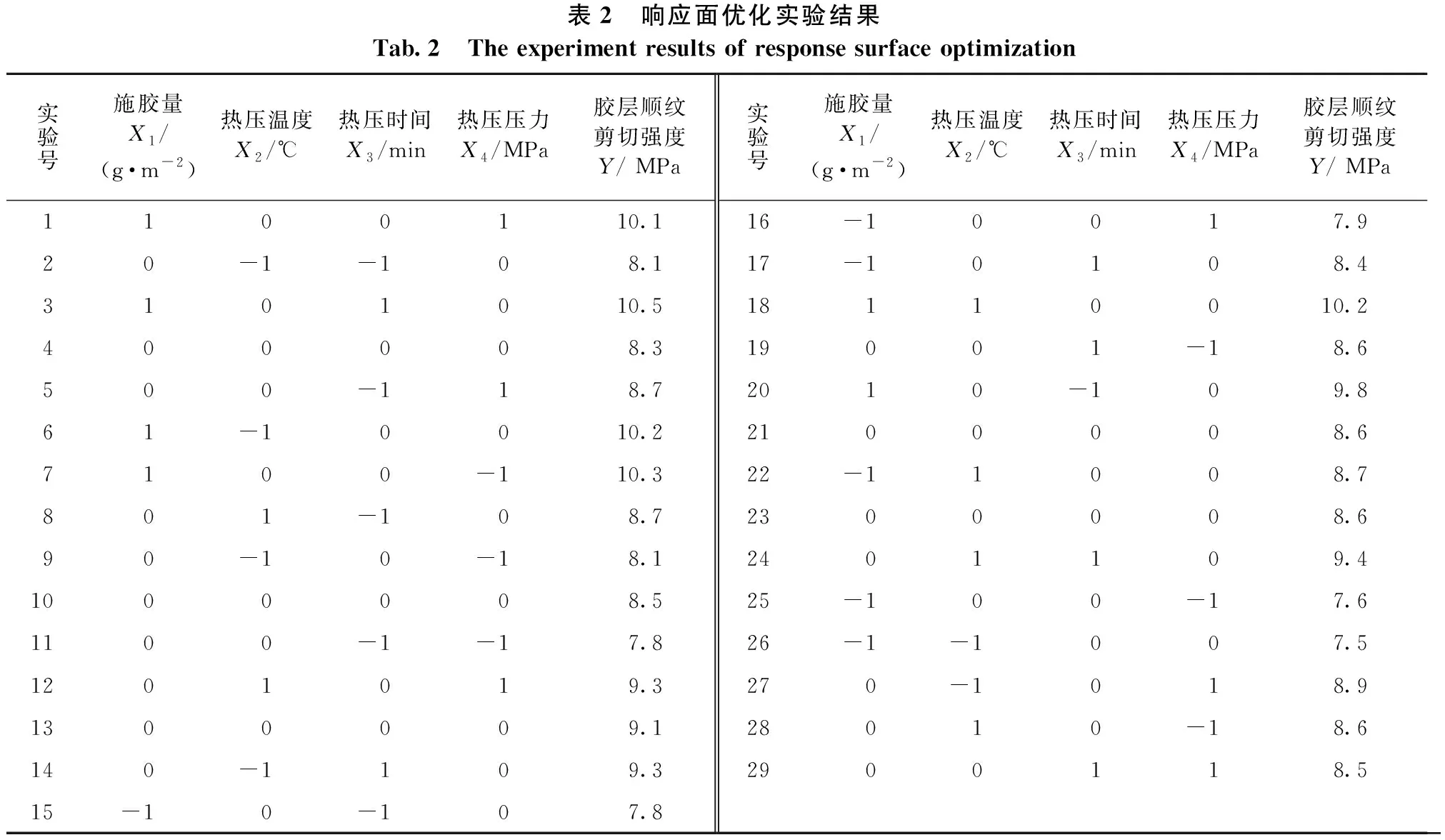

施胶量、热压温度、热压时间及热压压力的变化对竹集成材胶层顺纹剪切强度影响的响应面实验结果(见表2)。

表2 响应面优化实验结果Tab.2 The experiment results of response surface optimization实验号施胶量X1 /(g·m-2)热压温度X2/℃热压时间X3 /min热压压力X4/MPa胶层顺纹剪切强度Y/ MPa实验号施胶量X1 /(g·m-2)热压温度X2/℃热压时间X3 /min热压压力X4/MPa胶层顺纹剪切强度Y/ MPa1100110.120-1-108.13101010.5400008.3500-118.761-10010.27100-110.3801-108.790-10-18.11000008.51100-1-17.81201019.31300009.1140-1109.315-10-107.816-10017.917-10108.418110010.219001-18.62010-109.82100008.622-11008.72300008.62401109.425-100-17.626-1-1007.5270-1018.928010-18.62900118.5

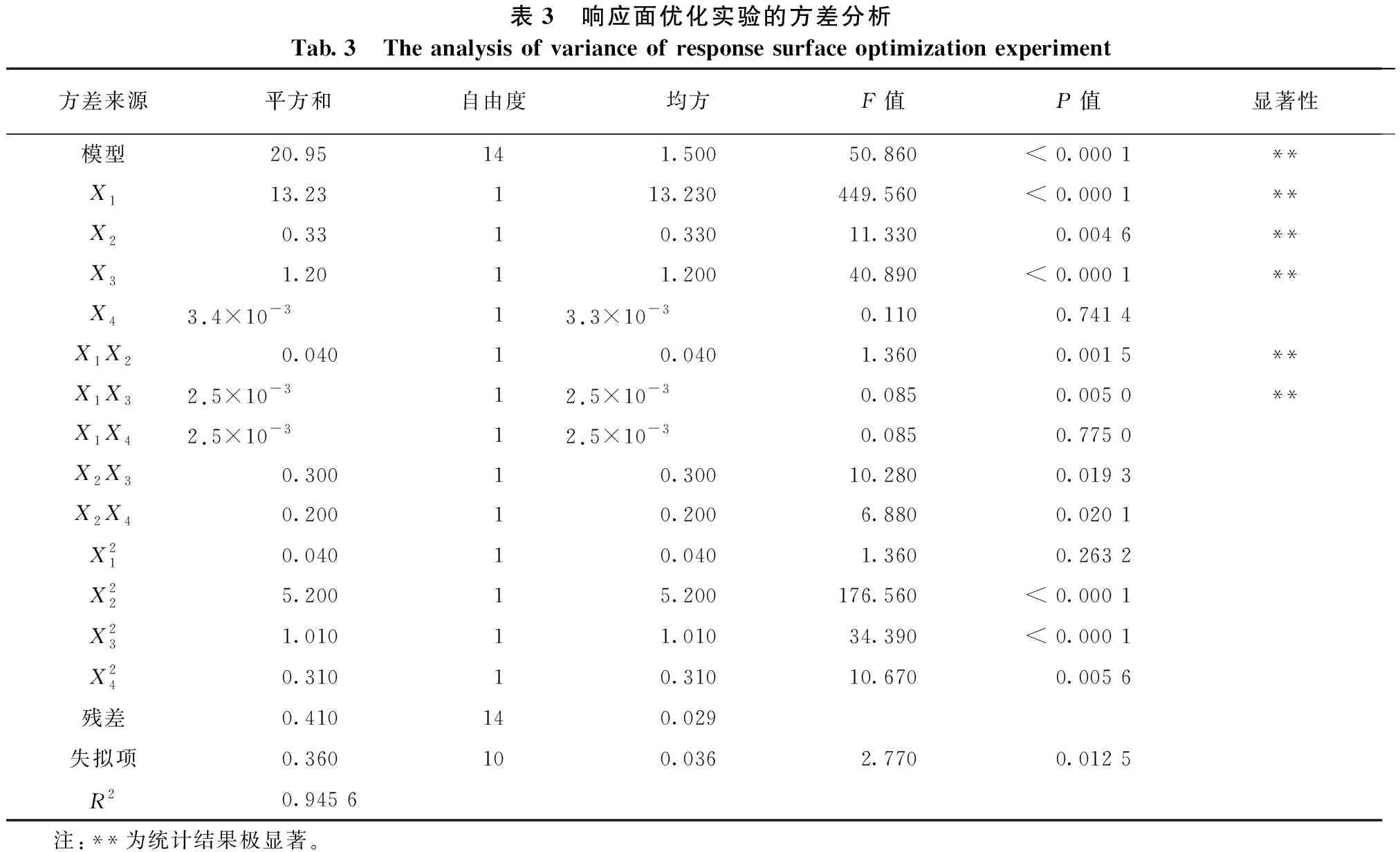

通过Design Expert 10软件对实验结果进行分析,其方差分析结果见表3。由表3结果可知:X1,X2、X3、X1X2、X2X3对竹集成材胶层顺纹剪切强度的结果影响非常显著,由此证明在热压工艺下,胶黏剂施胶量、热压温度及热压时间对热压过程中竹集成材胶层顺纹剪切强度影响非常大。更重要的是热压温度与胶黏剂施胶量之间的交互效应非常显著,而其它几个因素间的交互效应不是很显著。

表3 响应面优化实验的方差分析Tab.3 The analysis of variance of response surface optimization experiment方差来源平方和自由度均方F值P值显著性模型20.95141.50050.860< 0.000 1**X113.23113.230449.560< 0.000 1**X20.3310.33011.3300.004 6**X31.2011.20040.890< 0.000 1**X43.4×10-313.3×10-30.1100.741 4X1X20.04010.0401.3600.001 5**X1X32.5×10-312.5×10-30.0850.005 0**X1X42.5×10-312.5×10-30.0850.775 0X2X30.30010.30010.2800.019 3X2X40.20010.2006.8800.020 1X210.04010.0401.3600.263 2X225.20015.200176.560< 0.000 1X231.01011.01034.390< 0.000 1X240.31010.31010.6700.005 6残差0.410140.029失拟项0.360100.0362.7700.012 5R20.945 6 注:**为统计结果极显著。

其次,从表3中可知,在影响集成材胶层顺纹剪切强度的因素中,按影响大小排序依次是胶黏剂施胶量、热压温度、热压时间与热压压力。表格里失拟项代表实验数据与预测数据不符的程度大小,而在本实验中的失拟项的P值为0.012 5,不具备显著性,因此说明本实验数据准确可靠。

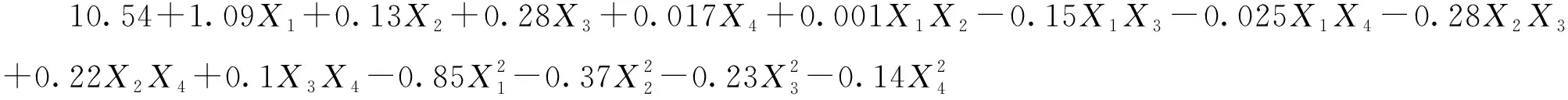

通过利用Design Expert10软件对实验数据进行极性二次回归分析,四个因素经过多项式拟合得到响应值胶层顺纹剪切强度的回归方程:

从表3可知,所建立的模型的R2值为0.945 6,说明模型方程可解释94.56%的实验所得竹集成材胶层顺纹剪切强度的变化,显示了方程拟合性良好[15-17]。

2.3 影响强度的工艺因素交互作用分析结果

根据拟合模型绘制的竹集成材胶层顺纹剪切强度三维响应面图(见图2),其为响应值胶层顺纹剪切强度与各因素构成的交互作用图,每个图形都对应着两个因素间的交互作用关系,此时另外两个因素则固定在零水平处。图2中可直接反应各因素对响应值胶层顺纹剪切强度的显著性及影响趋势,通过观察响应曲面趋势判断各因素对响应值影响情况。若响应曲面趋势呈陡坡状,则该因素对响应值的影响越显著;若趋势呈平缓状,则响应值影响越小。在图2的响应面三维曲面中,胶黏剂施胶量与热压温度的曲面相对较陡,说明胶黏剂施胶量与热压温度的交互作用对胶层顺纹剪切强度响应值的影响最显著。该结果与表3中X1X2对应P值的统计结果相对应,其显著性为极显著。图2中可以看出施胶量与热压时间的交互作用响应面曲面也较陡,结合表3统计结果显示,胶黏剂施胶量与热压时间的交互作用对胶层顺纹剪切强度响应值影响也很显著。热压压力与热压时间、热压温度间的响应曲面都较平缓,证明热压压力和此两个因素之间的交互作用均不显著。由于施胶量大小对响应值影响极显著,导致其与热压压力之间的响应面曲面也较陡,但是对应表3中的统计结果显示,其P值统计结果显著性为不显著,这可能是在选取的因素范围内,热压压力与施胶量的交互作用无法形成一个最优效果造成的。

2.4 最优热压工艺结果验证

通过对胶层顺纹剪切强度的拟合方程的求解,得到胶层顺纹剪切强度的预测值为10.84 MPa,此时施胶量、热压压力、热压温度和热压时间分别为465.211 g·m-2、119.328 ℃、0.882 MPa、21.905 min。对模型预测的最优工艺参数进行取整所得到的胶黏剂施胶量、热压压力、热压温度和热压时间数值分别为465 g·m-2、119 ℃、0.9 MPa、22 min,在此工艺条件下制备竹集成材,重复6次实验,对板材的胶层顺纹剪切强度进行测试,来验证响应面分析模型的可信度及准确性。结果显示所有样品的内结合强度测试结果平均值为10.38 MPa,与预测值很相近,误差率仅为4.24%。证明使用响应面法优化后的制备工艺切实可行。

3 结论与讨论

(1)在热压制备工艺中,胶黏剂施胶量、热压温度和热压时间这三个因素皆对竹集成材的胶层顺纹剪切强度影响极显著,施胶量和热压温度、施胶量与热压时间之间的交互作用影响也极显著。

(2)通过在竹集成材胶层顺纹剪切强度与胶黏剂施胶量、热压温度、热压时间和热压压力间的二次多项式基础上建立回归模型,对模型预测的最优工艺参数进行取整所得到的胶黏剂施胶量、热压压力、热压温度和热压时间数值分别为465 g·m-2、119 ℃、0.9 MPa、22 min。

(3)通过验证实验,在预测的最优热压工艺条件下制备竹集成材的胶层顺纹剪切强度平均值为10.38 MPa,误差率仅为4.24%。证明使用响应面法优化后的制备工艺切实可行,具有实用价值和指导意义。