宣钢生产C72DA工艺控制

闫 军

(河钢集团宣钢公司,河北 宣化075100)

河钢集团宣钢公司(全文简称宣钢)生产的C72DA盘条采用控轧控冷技术,主要用于加工胎圈钢丝,要求具有成品具有强度高、韧性好、耐冲击、抗疲劳的良好性能。因此对铸坯质量要求较高,生产初期,顾客反映宣钢生产的C72DA在拉拔过程中的断丝率较高,无法满足生产要求。技术人员经过跟踪统计、反复试验,不断对炼钢、精炼、连铸工艺进行调整、优化,终于成功地解决了生产中的难题。目前成分控制稳定,铸坯质量良好,生产稳定,合格率稳定在97%以上。

1 工艺路线

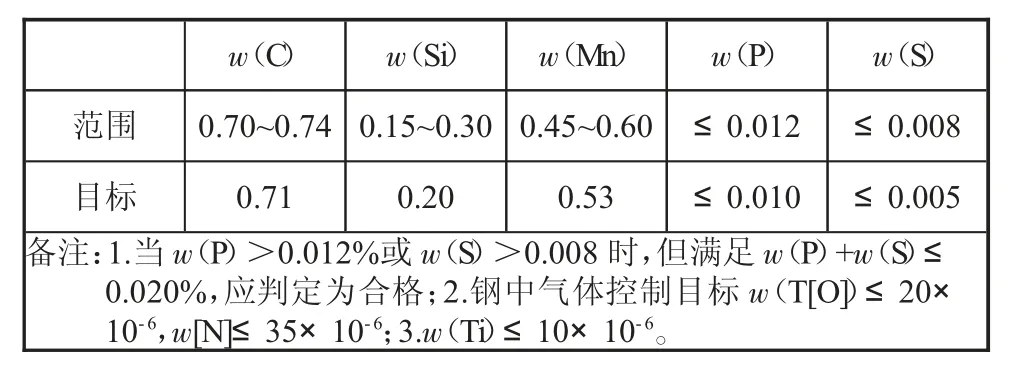

宣钢生产的C72DA成品盘条供货予巨力公司,依据终端客户钢种质量、使用性能和拉拔加工的要求,结合宣钢设备及实际控制情况,确定该钢种的化学成分控制(见表1)。

表1 C72DA化学成分控制 %

工艺路线为:铁水KR脱硫预处理—150 t复吹转炉冶炼—180 t LF炉精炼—150 mm2连续浇铸—铸坯缓冷—轧制—成品缓冷。

2 生产工艺控制

2.1 铁水预处理工艺

该钢种硫含量要求较低,考虑到转炉冶炼过程中物料带入硫,要求入炉铁水w(S)≤0.003%。宣钢自产铁水中P、S含量普遍偏高,因此采用KR铁水预处理技术对铁水进行脱硫处理,为保证脱硫效果,脱硫前扒除前渣,处理后脱硫渣扒除干净,防止冶炼过程中回硫。

为了保证转炉吹炼过程中快速成渣,要求入炉铁水温度T≥1 250℃,但铁水深脱硫后温降较大,因此,在保证有效脱硫的前提下,脱硫剂加入量控制越少越好,降低脱硫过程中的温降。同时必须掌握好脱硫剂加入时机,加入过早,脱硫剂不能随涡流充分弥散至铁水中,影响脱硫效果;加入过晚,高速搅拌时,易产生飞溅,使脱硫剂利用率降低,最好控制在涡流即将刚形成或刚形成时加入,1.5~2.0 min内加完,后逐渐提高搅拌头旋转速度,确保脱硫效果。

2.2 转炉冶炼工艺

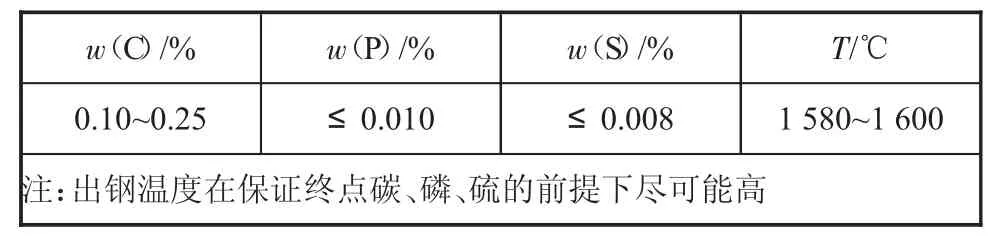

为了减少废钢带入杂质,冶炼C72DA时,废钢使用宣钢自循环钢筋,且废钢必须干净,不得含有油污,C72DA要求成分稳定,钢中杂质元素及P、S等有害元素含量尽可能低,因此对转炉过程和终点控制要求较高。转炉采用双渣法冶炼,造渣料保证干燥,过程采用恒氧压、变枪位操作,根据炉口火焰情况及时调整枪位和加料,终渣碱度不小于3.5,确保转炉脱磷效果,复吹采用全程底吹氩气工艺,终点控制碳、磷、温度三者协调,要求终点控制如表2所示。

表2 转炉冶炼C72DA终点控制

采用低氮增碳剂对钢水配碳,合金化采用低碳锰铁和低钛硅铁,避免使用强脱氧剂,采用低钛硅铁合金本身脱氧,减少杂质元素的带入,合金使用前必须经过合金烘烤炉进行烘烤加热,合金加完后加入72A专用预熔精炼渣1 750 kg,确保钢水进LF后快速成渣。出钢前30 s打开钢包氩气开关吹氩,排净包内空气,出钢过程采用钢包全程吹氩进行强搅拌,出钢后调小氩气流量,保证液面微动即可。

转炉出钢采用滑板挡渣[1],操作中使用前挡加后挡工艺配合红外下渣自动检测技术,调整滑板挡渣控制参数,将下渣百分比调整为最高要求,保证挡渣效果,尽可能减少钢包下渣量,钢包渣层厚度≤20 mm。加强出钢口的维护,保证冶炼C72DA时出钢口寿命在40~120次之间,出钢口形状规整不散溜,出钢时间不得小于5 min。

2.3 LF精炼工艺

LF是精确调整钢水成分,去除夹杂物的主要环节,为连铸提供合格的、可浇性良好的钢水。宣钢冶炼C72DA时,LF采用双工位生产,钢水进站后补加72A专用预熔精炼渣950 kg,采用低铝硅铁粉和90碳化硅进行脱氧,随后加入渣料早白渣。为保证进站成分具有代表性,送电15 min后,确保渣料全部熔化良好,取钢样和渣样进行分析。LF处理过程中及时蘸取渣样,将碱度控制在0.8~1.0之间。

精炼过程在保证钢液面不裸露的情况下采用最大吹氩强度,精炼结束后进行软吹氩处理,软吹时间≥40 min,足够的软吹时间可以使夹杂物充分上浮[2],从而减少钢中夹杂物的含量,提高钢水的洁净度。软吹过程中暂时不加覆盖剂,待钢水出站前加覆盖剂上连铸平台。

2.4 方坯连铸工艺

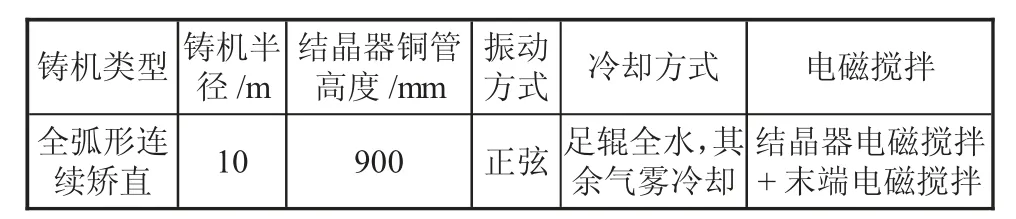

宣钢使用十二机十二流小方坯连铸机浇注,断面采用150 mm×150 mm,其主要工艺参数如表3所示。

表3 连铸机主要工艺参数

为保证铸坯质量合格,C72DA生产前,C72DA生产前,连铸机修查水需求,确保机设备工况良好,二冷喷淋管对中,检查喷嘴雾化情况,保证喷射角度正常,气雾喷嘴无堵塞,避免铸坯冷却不均匀。

浇注过程中执行恒拉速拉钢,避免拉速波动,拉速控制在1.8 m/min,防止钢坯内出现间隔性疏松,避免产生缩孔,采用二冷水自动配水技术,比水量控制在0.55~0.65 L/kg。C72DA液相线温度为1 470℃,控制过热度保持在20~30℃,避免过热度太高在结晶过程中钢坯内柱状晶发达而出现的搭桥现象。

连铸机采用气雾冷却,为保证铸坯合格,C72DA生产前,必须对连铸机进行检修查水,保证铸机设备工况良好,二冷喷淋管对中,检查喷嘴雾化情况,保证喷射角度正常,气雾喷嘴无堵塞,避免铸坯冷却不均匀。

结晶器水流量控制在115~125 m3/h,电磁搅拌参数为240 A/4 Hz,采用液面自动控制技术,结晶器内加专用保护渣浇筑,做到少加、勤加保持液面覆盖良好,保证适当的液渣层厚度和一定的粉渣层厚度,表面无发红和裸露现象,火苗均匀。

采用F-EMS末端电磁搅拌技术,针对C72DA方坯1.8 m/min工作拉速,通过射钉法测定坯壳厚度,末端电磁搅拌装置中心处安装在距弯月面6.5 m处,参数控制为260 A/4 Hz,充分发挥末端电磁搅拌搅拌效果,保证末端铸坯内钢液快速流动,抑制柱状晶的发展,避免最后凝固区域形成的“搭桥”现象[3],获得中心宽大的等轴晶带,有效控制铸坯中心碳偏析。

保证铸坯质量必须减少钢水二次氧化。产生钢水二次氧化的原因一是大包开浇后,长水口保护挂得不及时或提前摘下长水口保护,二是在中包内的注流冲击区的覆盖剂加入不及时[4]。宣钢采用全过程保护浇注,大包采用铝碳质长水口,先挂大包长水口在开浇,严禁敞流浇铸,大包严禁下渣,水口插入钢水液面200 mm以上,氩封保护浇注,浸入式水口加装密封圈,水口插入钢水液面100~150 mm。基本杜绝了钢水的二次氧化,同时减少了钢液铸流在流动过程中产生负压而造成的钢液吸氮。

2.5 钢包要求

钢包应为在线周转包(甲级罐),5个钢包周转,并能满足精炼要求,钢包包口及时清理,钢包内必须洁净,无包底,无积渣,钢包两块底吹砖透气良好,能够满足精炼吹氩需要。

3 连铸坯质量分析

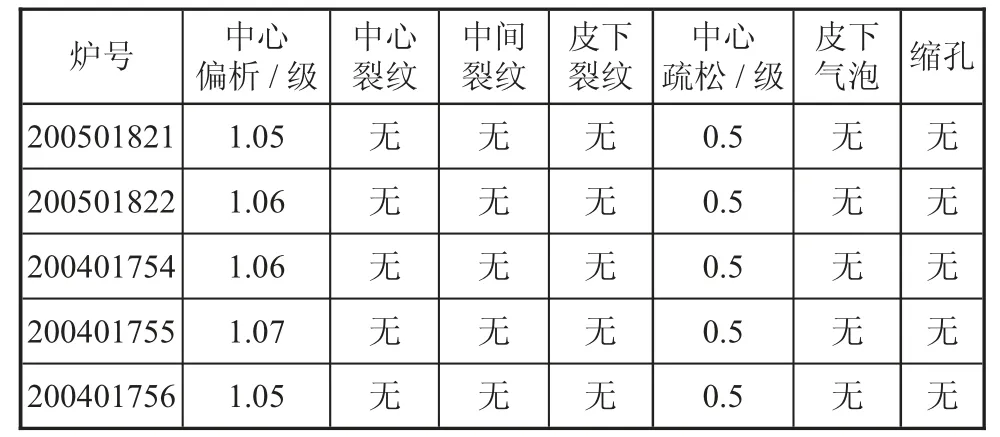

生产中,每流取1块做低倍,选取过热度25℃和30℃的炉次,每流取碳偏析样,铸坯质量控制如表4所示。

表4 铸坯质量控制情况

4 结论

宣钢经过C72DA生产过程中不断对炼钢、精炼、连铸工艺的调整优化,钢水成分控制稳定,连铸浇注顺利,铸坯质量控制良好,各项指标均有较大提升,产品质量稳定可控。目前宣钢生产C72DA胎圈钢质量稳定,可拉拔至0.28 mm,得到了下游用户的认可。