新型两缸发动机水套的热力学仿真分析与优化设计

曾 意 安聪慧 胡 攀 李连豹 韦 虹 李双清

(1-宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336 2-浙江吉利动力总成有限公司 3-浙江吉利控股集团有限公司)

引言

发动机的冷却系统是发动机热管理的重要保障,冷却系统能够保障发动机在合适的温度下进行工作,从而保证发动机的正常性能。当发动机工作时,如果冷却不足,会使得发动机缸体内温度过高,零部件热负荷增大,容易导致爆震;同时温度过高会导致机油变质,油性变差,使得发动机各部件得不到较好的润滑而加剧了磨损,导致零件寿命缩短[1]。然而,如果冷却过度,会使得发动机燃烧做功而产生的能量大大浪费,相关的热力学计算和实验表明,发动机产生的热量大约有20%~30%会被冷却液体带走[2]。由此可知,冷却不足和冷却过度都会严重影响发动机的性能和燃烧效率,因此,对发动机冷却系统进行合理的设计和优化是提升发动机性能和热效率的重要途径,也是发动机研究领域的重要研究课题。

在发动机的冷却系统中,发动机水套是其中的重要部件,其涉及到燃烧室、缸体、缸盖以及火花塞附近区域,这些区域都是发动机工作时热负荷较高的重要区域,也是最需要进行热管理的区域。因此,合理的水套设计对发动机的热管理起着重要的作用,使得发动机能够在合适的温度工况下进行工作,从而保证其正常的性能。

国内外学者已经对发动机水套的热力学仿真进行过相关的研究并获得了满意的成果。Jim Covey 等[3]通过CFD 仿真研究发现优化缸盖垫片可以改善冷却系在水套中的分布,是一种改善冷却系统非常有效的方式;Satheesh 等[4]通过CFD 方法对水套进行温度以及流体流动分析,并用相关的实验验证了仿真分析的可行性;Nikolaos Karras[5]通过仿真研究了发动机水套的热力学性能并优化了水套结构;詹樟松等[6]针对发动机耐久试验中出现的问题,通过流体仿真分析发现水套内存在流动死区,并对发动机出水方式、缸盖出水口进行优化,改善了发动机水套性能;郑清平等[7]利用CFD 仿真技术对发动机的冷却水套进行了三维模拟,并研究了不同流速下水套压力及换热系数的分布情况并以此指导发动机水套进行设计;刘晓丹[8]和王楠[9]都使用CFD 方法对发动机水套进行了详细的仿真计算,并根据仿真的结果对水套进行优化设计,优化后的模型相比原始模型有较大的改善。

然而以上的研究主要集中在传统的四缸机和三缸机中,很少有学者对两缸机的发动机水套进行相关热力学分析。而随着国家节能减排的需求,汽车轻量化越来越受到全球科研人员及汽车设计人员的重视,小型的发动机也将会是未来动力总成的发展方向。因而,本文针对目前吉利开发的新颖两缸两冲程的小型发动机为研究对象,重点研究一下其发动机水套的热力学性能,并使用仿真分析的方式对水套结构进行优化,提出相应的合理化设计建议,从而保证发动机热管理的性能要求。

1 水套的流体模型及评价指标

1.1 水套的几何模型

试验选取了一种新型的两缸发动机为研究对象,为了实现这款发动机的超高效率,需要对其热管理系统进行重点研究。本文选取此发动机的冷却水套为研究对象,主要通过流体仿真软件STAR CCM+对水套进行热力学仿真和相关的设计优化,图1 给出了此水套流体仿真的基本流程框图。

图1 水套流体仿真的基本流程框图

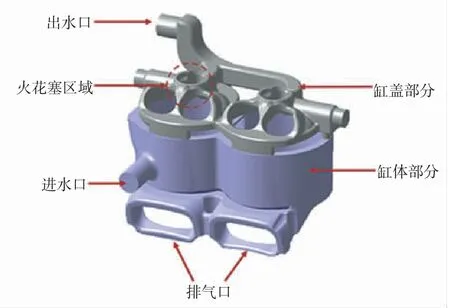

为了充分展现冷却液在发动机水套内的流动情况,将发动机的水套抽取成对应的三维模型。由于水套的实际三维结构特别复杂,如果按照其真实模型进行建模将十分困难,因此需要在不影响水套热性能的前提下,将水套模型进行相应的简化,去掉了一些小的连接部分和曲面倒角,保证简化后的模型不影响分析结果,同时大大降低仿真工作[10],简化后的水套模型如图2 所示。水套的几何模型主要包括排气口、进水口、缸体部分、缸盖部分、火花塞区域和出口等。如图2 所示,冷却水路的循环流动方向为:冷却水从进水口进入后,一部分流进排气口区域,然后流向缸体和缸盖部分,最后从出水口流出;另一部直接流向缸体部分,然后到缸盖部分,最后从出水口流出。

图2 发动机水套的几何模型

1.2 水套的流体模型和边界条件的定义

为了通过流体仿真正确反映发动机水套流体的流动情况,需要选取合适的流体仿真模型,其仿真模型主要包括其物理模型和几何模型。为了对水套模型进行流体分析,需要将建立好的几何模型导入Star CCM+中进行流体区域划分,再将零部件分配至流体区域时,为每个零部件分配一个流体区域并为每个零部件表面分配一个边界。为了定义水套模型的进出口参数,将其进出口提取为单独的流体边界从而进行相关的边界定义。

物理模型是流体仿真可靠性的前提,因此选择正确合理的物理模型至关重要,本文是模拟三维定常下的液体流动,选择了适用范围广、精度合理的k-ε 湍流模型[11],流体的密度为997.561 kg/m3。同时网格模型决定了仿真计算的精度和收敛性,合适的网格模型以及网格大小对流体仿真有着重要的影响。图3 给出了此发动机水套的网格模型的示意图。本文选择的网格模型为多面体网格,为了在保证网格精度的前提下,降低仿真计算的时间,选择的网格尺寸大小为2 mm,同时为了更真实模拟流体在近壁面处的流动情况,选取了棱柱层网格,使得模型在近壁面处形成两层棱柱层。为了防止流体在进出口处出现回流现象,将进出口流体边界进行拉伸层网格设置,共拉升10 层,拉升的总长度为20 mm。

图3 水套的网格模型

水套流体区域的外表面设置成壁面,类型选择温度,温度设置为100 ℃。进口区域边界选择为质量流量,根据水泵的设计,质量流率设置为50 L/min,进口温度设置为90 ℃,出口区域边界选取压力出口,出口压力设置0.18 MPa,出口温度为100 ℃。

1.3 水套仿真的评价指标

水套的热力学仿真是水套设计过程中的重要依据,通过对水套进行仿真分析可以发现水套结构设计不合理的地方,从而方便后续的设计优化。流体仿真计算完成后,为了表征仿真结果是否满足性能要求,需要相应的评价指标对仿真结果进行分析,常用的分析评价指标有:速度场分析、换热系数分析以及压力场分析等。

其中,速度场分析包括速度流线图和速度云图,速度流线图可以清楚地反映流体在流体仿真区域的流动方向,速度云图可以清楚地表示不同区域的速度大小,以此为依据,我们可以了解流动低速区和流动死区的位置,从而对设计模型的优化提供指导。

换热系数HTC(Heat Transfer coefficient)是指在稳定的传热条件下,维护结构两侧空气温差为1 ℃,单位时间通过单位面积传递的热量,反映了传热过程的强弱。换热系数能够很好地表征冷却水套的冷却能力。换热系数越高,表示冷却效果越强。在水套几何尺寸以及流体物性参数不变的情况下,换热系数的大小跟液体的流速有着至关重要的关系。

压力场反映了流体在冷却水套不同区域的压力分布情况。液体的流动是从高压区流向低压区,压力的分布可以明确地解释冷却液体的流向。压力大小的分布为水套的结构优化设计提供依据,同时可以根据压力场的分布反映不同区域之间的压差,尤其是进出口的压差,从而可以为水泵及附件等提供相关的设计输入。

2 水套仿真分析与优化

2.1 原始模型的仿真结果分析

2.1.1 水套模型速度场的分析

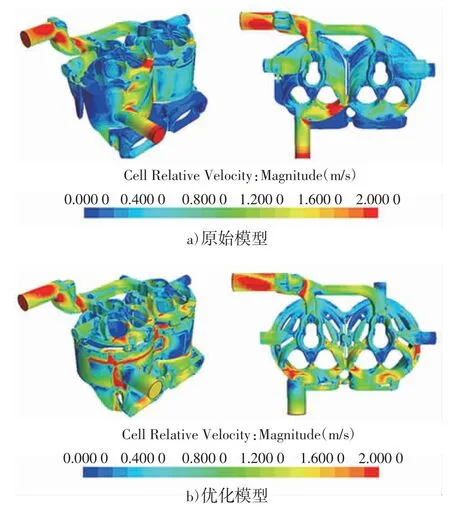

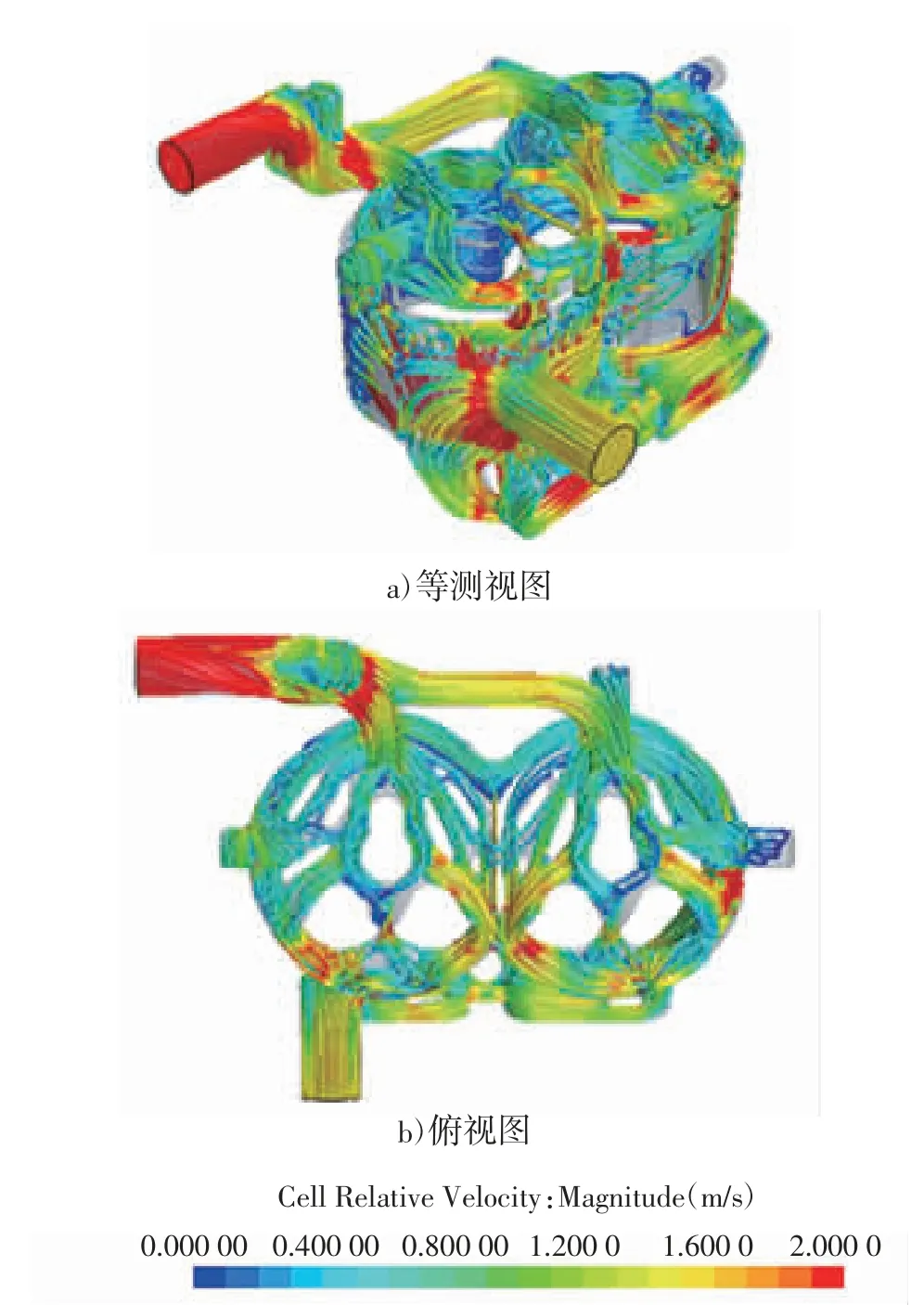

图4 给出了水套热力学仿真后的速度分布云图。从图4a)中可以看出,不同的区域,水流的速度不同。整体来说,除了进口与缸体的连接区域以及出口附近的区域流速较大以外,绝大部分区域的水流速度都小于1.2 m/s。这种流速整体来说使得水套的冷却效果较差,无法很好地带走燃烧产生的高温热量。排气口附近由于温度较高,因此需要较强的冷却效果,而从图中我们可以看出,排气口附近区域的流速较低,整体来说低于0.4 m/s,这样使得排气口区域无法很好地进行冷却。同样,由于缸盖的部分火花塞区域是点火燃烧的区域,因此,此处的温度分布相对比较高。从图中可以明显看出,大部分区域的流体流速也非常低,流速不超过0.8 m/s,冷却的效果并不是非常理想。

图4 水套的速度场分布

从图4b)中可以看出,流体在两缸中流动的分布不太均匀,左边缸盖鼻梁区,有些地方的流速分布超过0.8 m/s,甚至超过1.2 m/s,而右边的缸盖鼻梁区域,液体流体主要集中在0.8 m/s 左右。这种不均匀性主要是由于流体进口在左侧,使得冷却液更容易从左侧的缸体流向缸盖部分,从而使得流速整体偏大。

总体来说,冷却液在水套中的流速不大,冷却效果不是很好,在排气口和火花塞附近区域需要着重冷却的地方,其冷却效果却不是很好。另外速度场在两缸的分布上不太均匀。

2.1.2 水套模型换热系数的分析

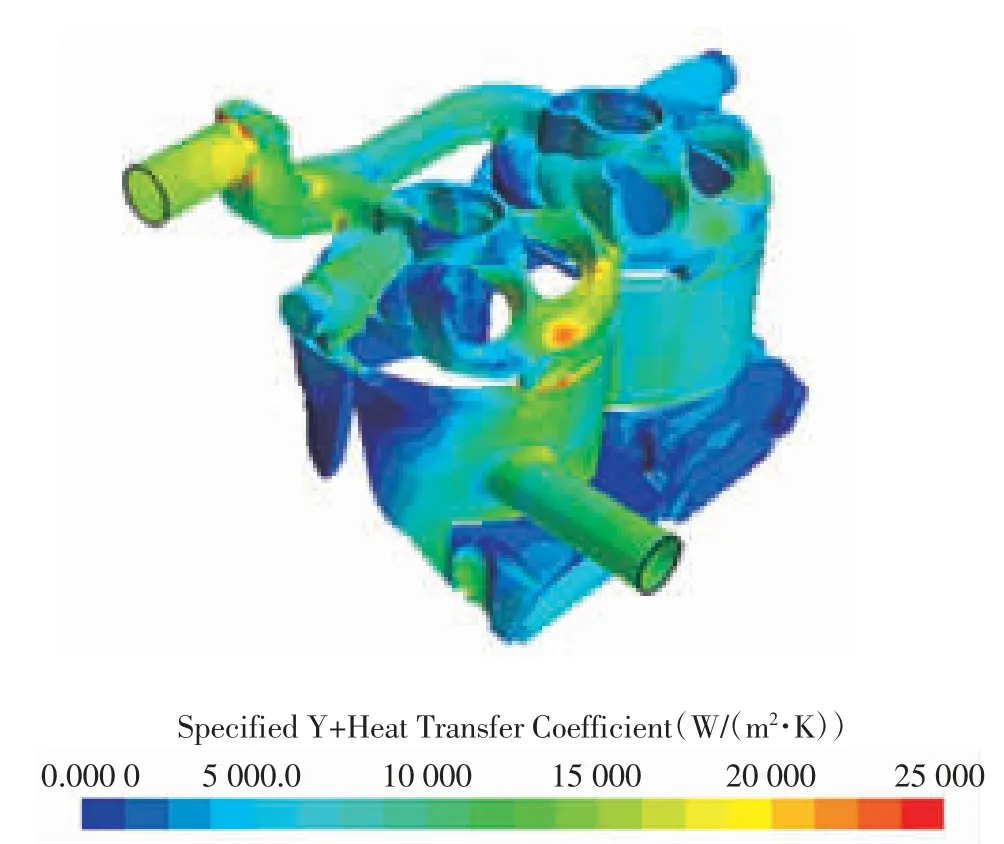

图5 给出了发动机水套的换热系数分布图,其分布图与水套的流速分布图比较类似,并且换热系数与流速的分布存在一定的正向关系。在流体的进口处,由于冷却液的流速较快,使得此处的换热系数较大,换热系数超过10 000 W/(m2·K),能够起到很高的冷却效果。从图中可以明显看出,在排气口区域,换热系数整体偏低,绝大部分地方都小于3 500 W/(m2·K),这主要是由于冷却液向下流经整个排气口区域的流速非常低,导致其换热系数较低。而排气口区域是热负荷较高的区域,对于这样的区域,一般要求换热系数在5 000 W/(m2·K)以上才满足冷却的要求,因此水套模型排气口区域的换热性能不足,需要进一步优化改进。另外,从图中可以看出虽然水套缸体部分的换热系数基本满足冷却需求,但是由于两缸的换热系数存在较大的差别,会导致两缸的冷却不均匀,这种情况会使得缸体容易发生局部变形。缸盖鼻梁区也是热负荷较高的区域,而换热系数的分布图中显示出部分鼻梁区域上的换热系数依然较小,可能发生局部换热不佳现象。

图5 水套模型的换热系数

2.1.3 水套模型压力场的分析

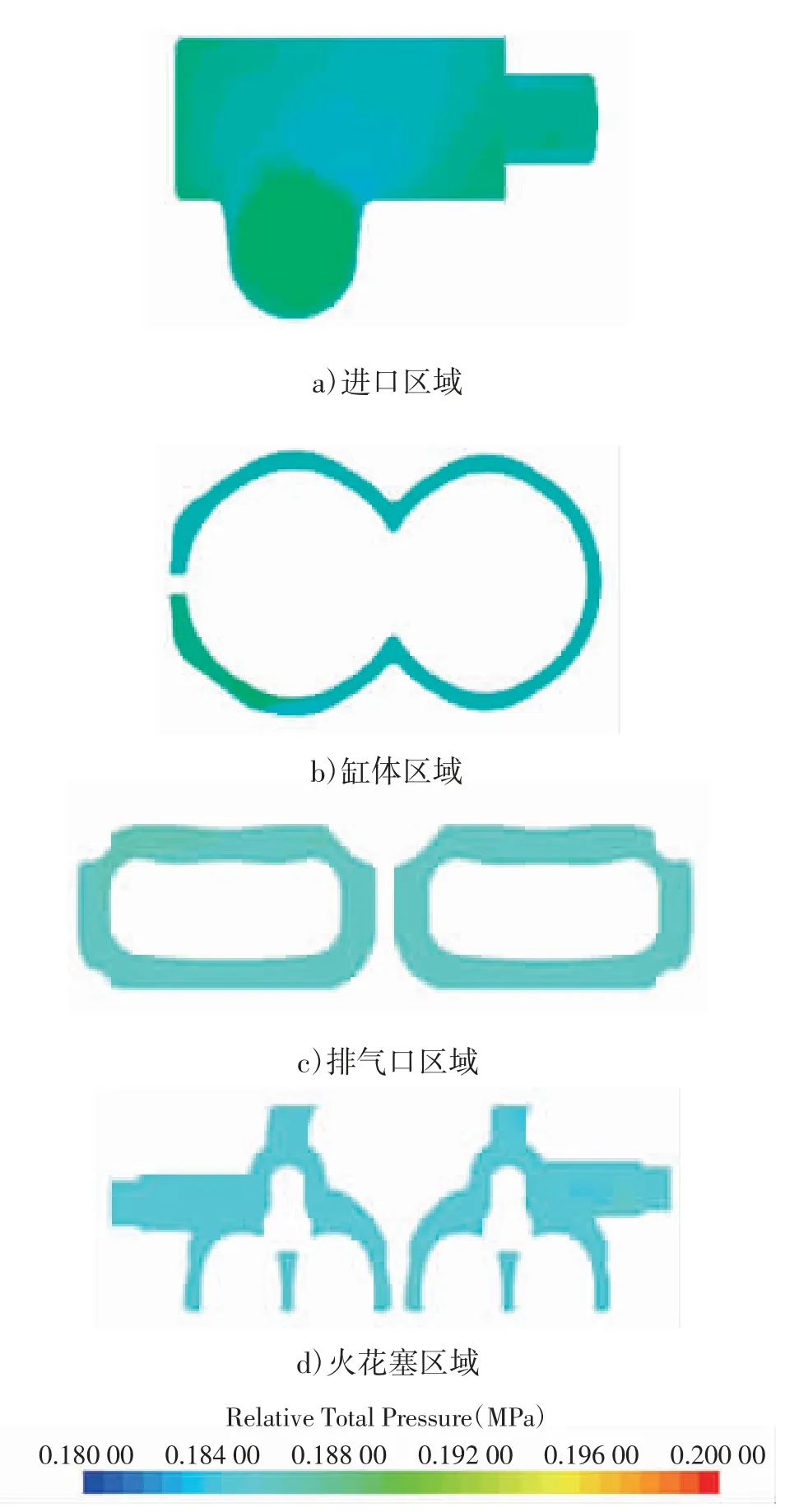

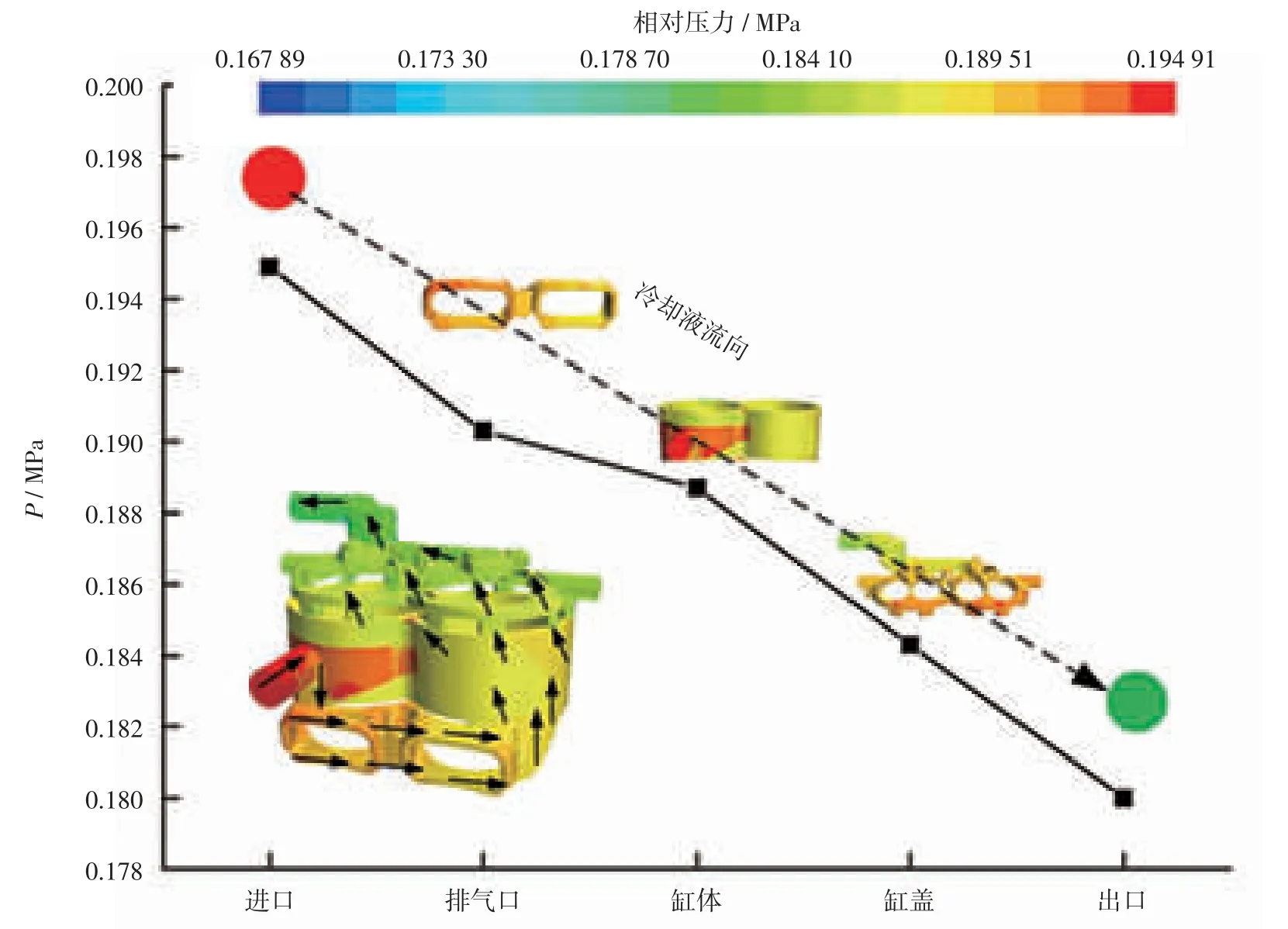

图6 给出了水套模型在经过CFD 计算后的压力分布图。从图中可以清楚看出水套各部分的压力分布情况,最大压力在进口处,当液体从进口流进水套内部时,在缸体的最左侧与进口相接触的区域形成较大的压力,说明由于进口布置的原因,大量的流体快速流经此处,形成较大的压力。图中明显看出,整个水套最下面的部分,即排气口附近区域,压力较高,基本上全部超过0.184 MPa,而在缸体部分,整体压力大概分布在0.183 MPa~0.185 MPa。说明缸体部分的压力整体来说没有压力排气口区域大,从中可以看出流体的流向是从高压流向低压,压差越大越容易流动,进口处与缸体部分的压差要大于其与排气口区域的压差,因此当流体从进口进入后,相比下端的排气口区域,流体更容易在缸体中流动。这一现象正好说明了图4 中的流速分布现象,导致流体在排气口区域的流速过低,无法较好起到冷却的作用。由图中可以看出部分小范围区域的压力明显比周围区域的压力大,此处容易造成少量流体回流的现象。

图6 给出了水套模型在经过CFD 计算后的压力分布图

图7 通过速度切片给出了水套模型的一些局部压力示意图。由图可知,由于进口处流速的原因,进口处压力明显比其他区域大很多,并且两缸的压力分布不是特别均匀。整体来说,这种压力分布对于流体流动的分布是不利的,由不同压力形成的压差会影响流体的流动方向和流速,图中明显可以看出,由于压力分布的原因,会使得流体流向下端排气口区域较少,而排气口又是高温区域,因为水套无法较好地起到冷却作用,需要将水套结构进一步优化。

2.2 水套优化及优化后的性能分析

2.2.1 水套的优化模型

图7 水套压力切片示意图

从2.1 中CFD 的分析结果可以看出,此水套的原始模型虽然在一定程度上能够带走部分热量,起到一定的冷却作用,但是其冷却效果并不是特别理想。为了改善其冷却效果,根据水套不同区域的冷却需求,通过在水套上设计相应的隔套来引导水流的流向,使得水流尽可能多地流向需要重点冷却的区域,而对于非重点冷却区域可以使水流分布相对较少,从而保证水套各个部分都能够在适宜的温度中工作,图8 给出了水套优化后的几何模型。由几何模型可以看出通过设计水套隔板与原始水套模型配合形成新的水套模型,水套隔板可以对冷却液进行引流,使得冷却液根据需要尽可能多得流向排气口区域以及缸体上部。

2.2.2 水套优化后的热力学性能分析

图8 水套优化后的几何模型

图9 对比了优化模型和原始模型的速度云图。从图9b)的速度云图可以看出,优化后的模型由于存在导流隔板的引流作用,使得整个速度云图表现更合理,排气口作为高温区域得到很好的冷却作用,相比于原始模型来说,流体的流速都呈现较高的水平,主要分布在1 m/s 以上,从而使得冷却液在该区域起到很好的冷却作用。

图9 原始模型与优化模型的速度云图

这种现象的主要原因可以结合其速度流线图进行解释(如图10a)所示),由于隔板在缸体上的阻挡作用,使得冷却液从进口进入后,几乎全部从挡板下方流经排气口区域,然后从排气口右边向上进入缸体上部以及缸盖部分,因而冷却液会在排气口处形成较大的流速。另外,水套的缸盖部分和缸体上部(上面1/3 区域)也是温度较高的区域,因而这些地方也需要进行很好的冷却。由图9b)可以看出流速在缸盖及缸体上部整体会比原始模型(图9a))大,对于优化后的模型,在缸盖的鼻梁区域上,液体的流速基本上都超过1 m/s,一些部分流速甚至达到1.5m/s,这是由于当流体从排气口的右边向上流向缸体时,由于隔板的作用,缸体下面2/3 的部分被挡住,流体在向上的流动过程中只能是一部分直接流向缸盖,另一部分在缸体上面1/3 的部分横向流过,从而使得冷却液能够很好地冷却到这些需要冷却的位置。从流线图的俯视图(图10b))可以清楚地看出,对于优化后的模型来说,流速在两缸上的分布相对比较均匀,鼻梁区的温度基本上都能达到0.8m/s,就单一缸来说,流速的差异性也不是很大,这说明利用隔板引流的方式能够很好地让冷却液在水套中更好地分布。

图10 优化模型的速度流线图

图11 给出了优化后水套模型和原始模型的换热系数对比图,从图中明显可以看出,优化后,排气口区域和缸盖鼻梁区这些高热负荷区域的换热系数与原始模型相比显著提高,如排气口区域,换热系数基本上都在10 000 W/(m2·K)以上,相比原始模型,换热能力提高了两倍,能够很好地满足冷却需求。缸盖整体的换热系数都能达到8 000 W/(m2·K),能够满足冷却的需求。图12 给出了水套模型各局部区域的平均换热系数,从图中可以看出各个区域的平均换热系数都在6 000 W/(m2·K)以上,整体来说优化后的水套能够满足发动机的冷却需求。从两缸的分布来看,优化后的换热系数分布较为均匀,有利于各缸均匀散热,从而有利于各缸燃烧和做功的均匀性。这种现象主要是由于水套隔板的引流作用,使得流体在排气口区域流动较快,然后自下而上流向缸体进行分流,从而保证了整个缸体水套具有较好的冷却性能。

图11 换热系数的对比示意图

图12 水套各局部区域的平均换热系数

如图13 所示,从压力分布图上可以看出,优化后的水套模型的压力分布更加合理。从图中可以看出进口处压力最大,出口处压力最小,由于水套隔板引导槽的引流作用,使得冷却液的流动按照图中箭头的走向流动,从进口依次流经排气口区域,然后到缸体,再到缸盖,最终从出口流出。冷却液从压力大的地方向压力小的地方流动,这种压力分布使得冷却液体流动非常具有单向串联特性,不易出现流动死区以及旋涡等影响流动特性的现象。整体来说,优化后的模型具有较好的压力分布,使得冷却液体更好地分布在水套各个区域,起到较好的冷却作用。

图13 优化模型压力分布图

3 结论

通过Star CCM+对新型的两缸发动机的水套建立了流体模型并根据仿真结果对其流速、换热系数以及压力进行了详细的分析,研究发现:由于两缸发动机新型的结构布局,其进水口和排气口在同一侧,使得冷却液无法很好地保证排气口周围与缸盖部分同时达到较好的冷却效果。为了改善水套冷却性能,通过在水套上面添加隔板作为引流对原始水套模型进行了优化,优化后的仿真分析表明:由于水套隔板的引流作用,使得冷却液在水套中能够更好地分布,并能够同时满足排气侧和缸盖等高温区域的冷却需求,冷却效果更加均匀。