摩托车低成本铝合金方向把的开发

(天津大学内燃机研究所 天津 300072)

引言

摩托车方向把的材料通常要求符合轻量化及外形美观等特点,在竞技用车以及高级车上经常采用铝制方向把。

铝合金分为一般合金和高强度合金,按照不同使用要求被区分用于摩托车上。

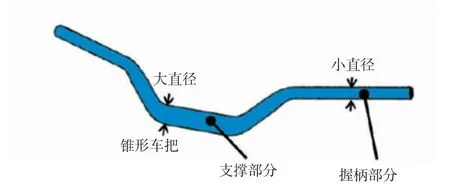

形状上,传统摩托车车把通常是采用定直径合金,近些年开始逐渐采用锥形车把。锥形车把在方向把中央受力处直径增大,延伸到两端把手末端处逐渐变细,因此被称作锥形方向把。采用此设计的方向把仅集中受力部位采用较粗直径,减少了不必要的用材,使方向把质量更轻、外观更简洁。

本次研究也采用了具备高强度的铝合金材质A7075。但是,A7075 在加工成管状进行压铸工艺时难度较大,工艺要求高,压出效率低,使得管状素材的制造成本升高。

本文旨在探讨如何提高7000 系合金的生产效率,通过对管状素材进行热处理,改进加工设定条件等,从而实现降低产品生产成本,开发出兼具高强度、耐应力及耐腐蚀性等特点的铝合金锥度方向把产品。

1 7000 系铝合金材料当前面临的难题

图1 为近些年逐渐采用的锥形把示意图,图2为传统利用高强度铝合金制作方向把的流程图。原料先经高温压铸成管状,再拉伸至所需直径。之后经过塑性锻造,将两端压成方向把形状。再后的热处理工序可以在弯曲工序之前或者之后进行。最后,对表面进行氧化处理。

选材方面,通常采用2000 系列Al-Cu 合金以及部分特殊合金,除此之外,拥有高强度的7000 系列Al-Zn-Mg-Cu 合金也较为常用。但原材强度高,致使压铸效率较低,造成了生产成本居高不下。这也是本课题需要解决的一个课题之一。

图1 锥形车把示意图

图2 锥形铝合金把手流程图

2 选取兼顾压铸效率和满足特性要求的替代材料

2.1 关于改进材料提高生产效率的探讨

造成压铸效率低的原因是高强度材料即使在高温下也保持着较高的强度,导致压铸时阻抗较大[1]。虽然提高压铸温度可以降低材料阻抗,但会致使材料的表面局部温度过高,超过熔点而形成熔解裂纹。因此,压铸温度受制于材料熔点,不能过高。在Al-Zn-Mg-Cu 合金成分中,Cu 熔点最低,其压铸温度主要取决于合金中Cu 的添加量。当Cu 的添加量逐步升高时,为了防止产生裂纹,就要降低压铸速度。因此,若想提高压铸速度就应降低合金中Cu 的含量。

基于以上分析,本课题决定采用不含Cu 的Al-Zn-Mg 合金来进行进一步研究。

2.2 关于材料强度的探讨

不含Cu 的合金会导致合金强度降低,为了保证性能需要增加管壁厚度,这样一来用料增加,导致成本上升以及成品质量增加。而在合金的成分中,Zn与Cu 比起来,熔点较高,提高合金强度效果显著[2]。

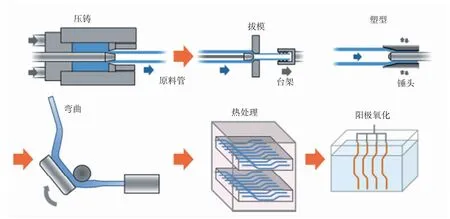

因此,我们的目标是通过调整Zn 的比例使得新材料的强度不低于A7075-T73 合金。图3 是基于参考文献[3]绘制的Al-Zn-Mg 合金中随Mg、Zn 添加量的变化合金拉伸强度的变化曲线图。

图3 Al-Zn-Mg 合金拉伸强度曲线图

根据结果分析看,当添加8%的Zn 及1.7%的Mg 时,合金强度有望达到500 MPa 以上。

2.3 关于如何防止材料应力腐蚀开裂的探讨

解决了强度问题,再来探讨一下材料应力腐蚀开裂问题。所谓的应力腐蚀开裂(Stress Corrosion Cracking:以下简称SCC)是指材料曝露在应力腐蚀条件下,持续在拉伸应力作用下,沿结晶面发生断裂的现象。

7000 系合金耐SCC 性能比较低。Al-Zn-Mg 合金耐SCC 性能会随着Zn 以及Mg 添加量的增加而降低。即同一强度下,Zn/Mg 比例越大越容易发生SCC 现象。为了保持良好的耐SCC 性能,Zn/Mg 添加量合计应控制在6%~7%,Zn/Mg 比在2.7~3.0[4-6]。

本课题中的方向把为了减小振动在车把末端增加了螺栓配重。在把手外圆周方向上螺栓拧紧处会产生拉伸应力。当螺栓按照扭力值上限拧紧时会产生大约90 MPa 的应力。在该应力条件下,进行耐腐蚀疲劳实验,求得试验循环最大数量以及耐SCC 性能指标。

之前为了提高熔点,配比中去掉了Cu,但少量添加Cu 可以提高材料的耐SCC 性能。图4 结合参考文献[7]绘制,表述了Al-8Zn-Mg 材料在铬酸溶液中,随着Cu 添加量的变化合金耐SCC 性能变化的关系图。由图可知,Cu 添加量的增加与合金的SCC耐受性成正相关。当添加量达到0.5%时,SCC 耐受性增加趋于稳定。因此,为了兼顾熔点和耐SCC 性能,Cu 的添加量定在0.5%最佳。

图4 随Cu 添加量变化合金耐SCC 性能变化关系图

2.4 选材确定

综合分析,在Al-8Zn-1.7Mg 合金中添加0.5%Cu 是最为理想的方案。管材压铸速度可达到A7075材质的7 倍。

3 热处理以及管材压铸

接下来,我们进行对比试验,总结出不同热处理条件与管材制法对合金机械特性带来的影响,进而制定改进生产工艺[8]。

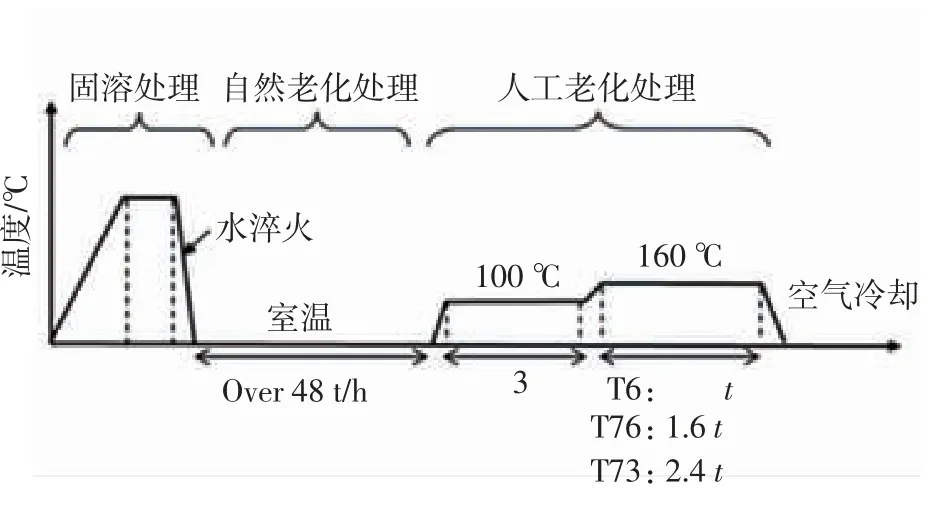

热处理分为固溶工序后和自然时效后两个阶段进行人工时效。热处理条件如图5 所示。若将热处理条件设定为水准3,过时效设定为T6 时材料强度最佳;设定为T7 时,牺牲部分强度,带来耐SCC 性能的提升。因此,在T6 基础上,延长第二阶段人工时效时长,设定过时效为水准2,将T6 第二阶段人工时效设定为t,则2.4 t 长的时间是充分过时效时长(T73),通过调节介于T6 和T73 之间的这段1.4 t 的时长内,可以对合金强度和耐SCC 性能进行平衡(成为T76)。

图5 热处理条件示意图

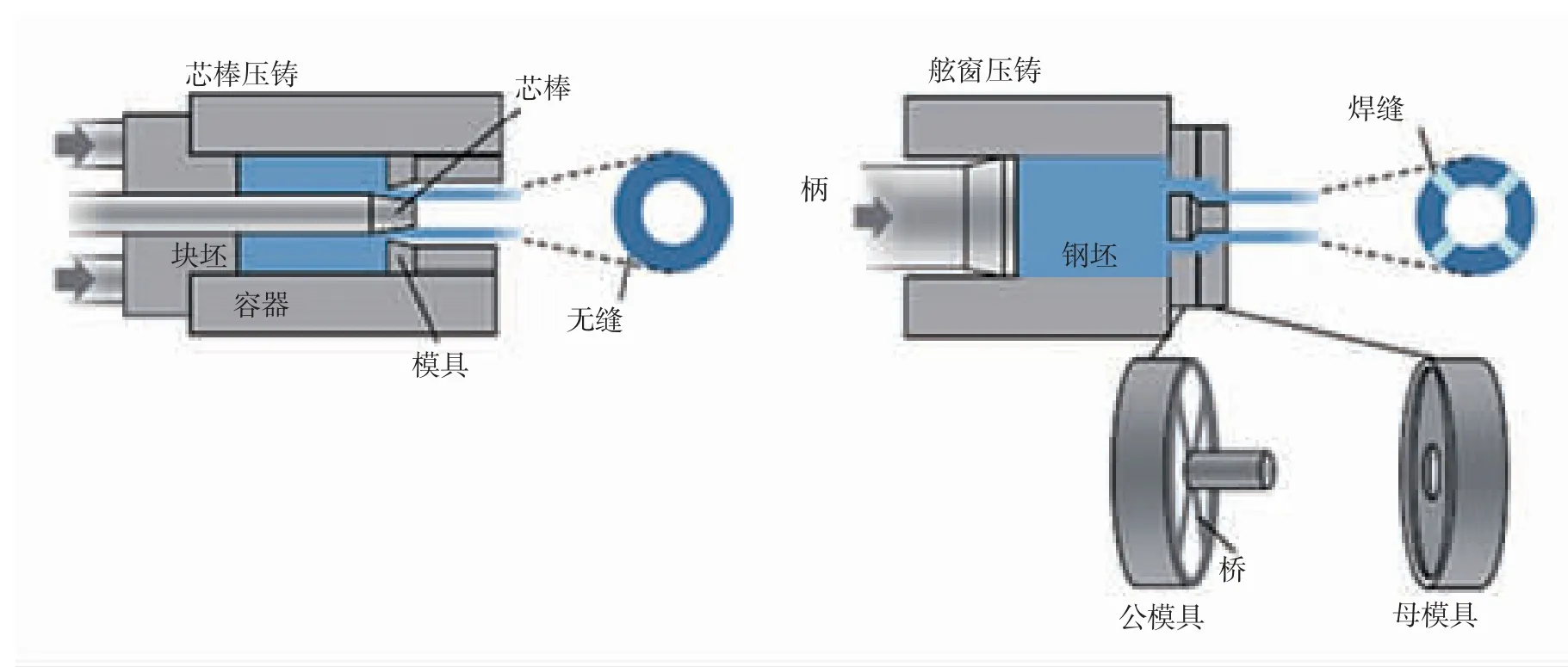

在进行压铸工艺时,芯棒压铸法成品可靠性好较为常用,舷窗压铸法由于对原材料的强度受限不适应压铸阻抗大的材质,且易发生SCC 断裂,所以使用较少。但芯棒制法需要在毛坯上打孔,以及压铸后拔模。舷窗压铸法则无此顾虑。关于压铸方法示意图如图6 所示。

图6 压铸方法示意图

本次研讨的目标是打造高强度和耐SCC 性能兼优的合金材料。采用舷窗法压铸出的管材需要切断后再融合,增加了不确定性。因此,本次试验只采用芯棒压铸法来进行评价。

在制作材料评价试验切片时,对材料进行压铸、拔模、塑型、弯曲等工序制成方向把半成品,再分别按照T6、T76、T73 进行热处理。在此基础上再进行切片得到最终的试验样品。同时采用芯棒压铸法制得A7075-T73(原材料)管材样品,进行数据采集对比。

3.1 材料单体评价结果-机械特性

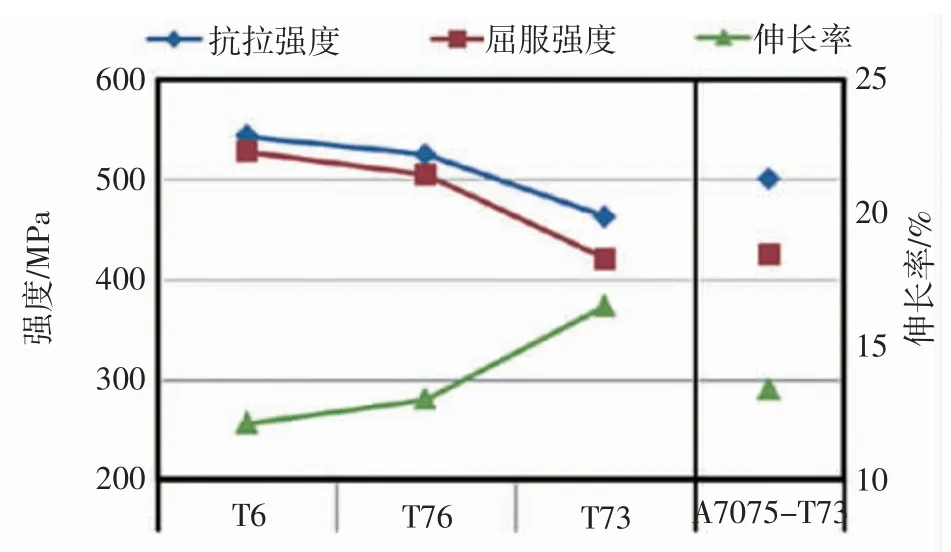

首先,对样品进行了拉伸试验,将各样品沿着与管材压出方向平行方向进行拉伸,评价样品的强度、0.2%耐力以及拉伸形变[9]。评价结果如图7 所示。

图7 机械性能

由图7 可以看出,随着时效时间的延长,样品的强度、耐力下降,拉伸形变增加。在强度上,采用T6、T76 热处理的样品要优于原材料,耐力也显著提升。

在测试性能时,对方向把施加负荷来进行评价,材质较以往更加轻薄。

3.2 材料单体评价结果-耐SCC 特性

制作样品时,采用T6、T76 热处理方式以获得较佳的机械特性[10]。再通过塑型、切片工序(最细径处切片)制得。切片上有类似字母C 形状的缺口,呈C状。管壁厚度是通过保持样品外周直径不变,仅对内径部分进行加工来控制。试验样品切片示意图如图8所示。

图8 C 环样品切片示意图

为了模拟方向把在有配重螺栓拧紧时外圆周受力状态,在样品环状直径正中央打贯穿孔,用螺栓和螺母从上下两个方向进行拧紧,使样品外圆周受到等同拉伸。

过程采用复合循环进行腐蚀试验。包含盐水喷雾、干燥、湿润等多种腐蚀环境条件,多次循环预设的这些程序后,评价材料耐腐蚀特性。

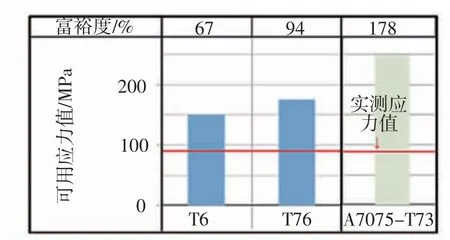

加载的负荷应力从75 MPa 到300 MPa 分为10档,每隔25 MPa 为一档。每档各用3 个试验切片进行对比试验。在规定循环下,3 个样品都不产生裂纹时的最大加载应力为最佳适用应力值。

试验结果如图9 所示。柱状图表示各种规格样品最佳适用应力值,图上部的百分比表示与样品加配重部位的实测应力值相比的材质耐应力的富裕度。

图9 规定循环下不产生裂效应力值

各样材最佳适用应力值,T6 为150MPa,T76 是175MPa,既有的A7075-T73 是250MPa。在耐SCC 性能方面,热处理时间较长的T76 要优于T6 样材。本次试验所选样材的耐SCC 性能低于既有的A7075-T73,但对于实际使用中加配重处产生的应力也绰绰有余。

为了确认管材毛坯制法以及热处理条件对耐SCC 性能的影响,对管材毛坯及试验后的样品进行了检测。

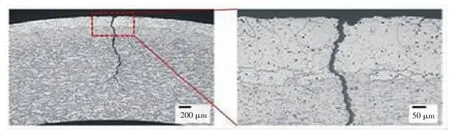

首先对断面组织情况进行了确认。断面在经过镜面研磨后,用蚀刻液进行蚀刻。观察到的组织照片如图10 所示。

图10 原料管组织照片

组织中可观察到约200 μm 厚度均匀的再结晶层。该结晶组织是管材在进行压铸时与模具的接触以及塑型冷却加工时在其表面残留的扭曲应力作用下,在热处理时生成了结晶,然后发生再结晶所生成的粗大颗粒结晶组织。

之后又对产生裂痕的样品进行观测。发生裂痕的断面如图11 所示。

图11 裂痕断面图

观测结果显示铝合金SCC 沿结晶边界处出现裂痕。

为了确认热处理对样材耐SCC 特性的影响,对结晶粒边界进行进一步的研究。用电子显微镜分别对T6 热处理后样品的再结晶组织、T6、T76、T73 热处理样品非再结晶组织进行了观察。结果如图12 所示。

图12 晶体组织与粒界图

图12 中上半图分别是观测到的结晶组织情况。通过对比可知,T6 状态下的再结晶组织较非再结晶组织的结晶尺寸粗大。但对于不同热处理工艺样材的非再结晶组织的尺寸经过对比是相同的。

图12 中下半图是放大后的结晶粒边界图。粒子边界处有无析出带(PFZ:Precipitate Free Zone),该地带中央处有结晶粒界的析出物质。对其进行成分分析结果显示,改析出物是Zn-Mg 化合物形成的η相,PFZ 是母相Al 的α 相。粒界析出物小且均匀地分布易形成电势差,从而促进腐蚀的发生。通过粒界析出物的尺寸和分散状态的观测来对粒界单位长度内粒界析出物的合计周长进行综合评价。析出物越小、分布越均匀该数值越大。结果见图13 所示。

图13 粒界析出物合计周长图

该数值的排列顺序按照再结晶部尺寸由大到小依次是T6、T76、T73 与SCC 耐受性的排序一致。再结晶使得不止在结晶组织、在颗粒边界处析出物的析出状态,其SCC 耐受性都较高,随着人工时效的增长,颗粒边界析出物变得稀疏,耐SCC 性能也进一步得到提高。

在机械特性方面,从对耐SCC 性评价结果看,T76 较T6 略胜一筹,跟既有的样品相比又具备轻量化的优点,也能满足所需强度。因此,最终选定采用芯棒压铸的T76 作为新式方向把的材料。

4 型材成型加工条件的设定

4.1 设定合理塑型锻造加工条件,使得再结晶层最薄化

在加工时,为了获得较高耐SCC 材料特性,就需要设定合适的加工条件。

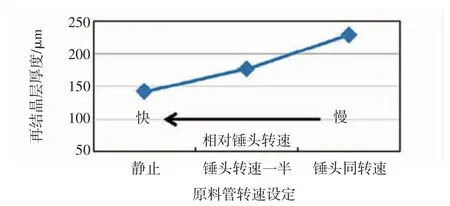

首先,分析塑型锻造条件对再结晶层厚度的影响。以方向盘为例,加工时是对芯棒型材末端进行击打锻造、扭转,最后塑型加工成盘状。塑型机的加工模式如图14 所示。设备的4 只锤头如图14 所示被凸轮挤在外圆周位置,对固定在内圆周处的原材料进行锻造。原材的中心插入金属棒。加工参数包括:原材进给速度、锤头及原材旋转速度等。在本次研究所用设备中,原材和锤头同方向旋转,只能设定原材回转速度。通过调整该速度,对原材进行塑型锻造,测定热处理后再结晶层的厚度。原材回转速度可分为3 档进行设定:静止、锤头转速一半、与锤头同转速。原材静止时与锤头的相对转速最大,同转速时最小。

图14 塑形机加工示意图

试验结果如图15 所示。当不断调低原材转速时,与锤头的相对转速越大再结晶层越薄。当原材与锤头同转速时,每个锤头击打固定位置,原材的表面被垂直固定在锤头正下方。当调低原材转速,增大与锤头间的相对转速时,锤头在转动方向上有相对移动,是从原材斜上方落锤。推测正是由于落锤方向的不同,所以当两者相对转速较小时,残留应力作用更深,再结晶层也更厚。

由分析可知,原材转速设定为静止不转动时,结晶层更薄。但会缩短锤头使用寿命。因此,折中方案就是不固定原材,让其随锤头的旋转自由转动。该方案下,再结晶层厚度大约为160 μm,使选材进一步实现了轻量化。

图15 原材转速设定与再结晶层厚度关系图

4.2 调整工序去除残留应力

原料在进行弯曲工序时发生巨大塑性形变,在弯曲部位形成残留应力。该应力可以通过热处理去除。因此,热处理工序宜排在弯曲工序之后。但在进行热处理工序时,原料随着残留应力的释放以及自重的影响,材料在固溶的高温中也会发生一定的形变。从保证产品成型稳定性角度,弯曲工序宜安排在固溶工序后,之后再进行人工时效工序较为理想。但这样安排会导致热处理工序被分为弯曲工序前后两段。需要多次安装与拆卸卡具,抑制自然冷却,追加保温措施,对后工序进行时间控制,以及固溶后材料在软化状态下如何防止打痕和变形等,这些增加的作业量导致生产效率降低。综上,如果能提前将热处理中的形变进行量化,在计算弯曲量时纳入该值影响,这样就可实现弯曲工序后进行固溶、人工时效等工序一气呵成。

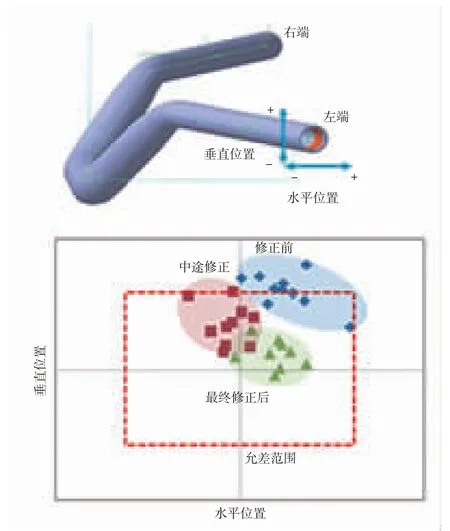

为了量化热处理形变,减小过程偏差,我们对热处理卡具进行了重新设计。使其满足既能保持方向把姿势不变,又能在方向把发生热膨胀时不会干涉造成受力。使用该卡具对方向把进行热处理后,对形变进行测定。

如图16 所示,以方向把右端面为基准测定左侧端面的位置。中间方框是允差范围。虽未进行精确测定,也可看出超差较多。再分别对弯曲角度和扭转等工序按照相同方法进行验证,将与目标值的偏差计入到弯曲量的计算中。在进行了最终补正后全部都达到了公差要求。从而实现了工序安排的合理化。

图16 右端面为基准测定左端面位置图

经过如上这些调整,我们对最终的方向把产品进行评价。对耐SCC 性确认结果如图17 所示,展现了经过复合循环进行腐蚀老化后的方向把外观情况。可见除配重安装部位外,方向把在支撑部和弯曲部位等处均未产生裂纹。之后在整车上进行了强度评价、骑行性能评价及预设腐蚀环境骑行试验等,所有性能均达标。

本课题通过合适的选材及合理安排热处理工序,对传统的方向把材料实现了强度提升,使得产品进一步轻薄化。使用本课题的方式生产的方向把与相同外形规格的A7075-T73 材质产品相比,质量减轻约20%。质量的降低减少了耗材,成本减低约30%。

5 结论

本课题通过选材及工序调整等一系列尝试,开发出性能更佳及成本更低的方向把产品。在开发过程中,得出以下几点结论:

1)压铸性能优秀的基础上,降低Cu 含量有利于提高材料强度和耐SCC 性,与Al-Zn-Mg 相比,提高Zn 添加量的Al-8Zn-1.7Mg 合金最为符合要求。

2)芯棒压铸法制得的管材再结晶组织范围小,T6 强度最佳,T73 耐SCC 性能优异,而T76 介于两者之间,通过热处理后,强度和耐SCC 性能兼优。

3)为了减小塑型锻造中表面再结晶层厚度,兼顾锤头使用寿命,要减小原材转动,加工时采取原材不固定,利用原材与锤头间巨大的速差,使得原材随着锤头的旋转自由转动的方式最为有效。

4)采用特殊的热处理卡具,获得稳定的热处理形变量,将该形变量补偿到弯曲角度计算中,再通过调整工序,既能保证弯曲角度符合精度要求,又能将弯曲部位残留应力释放掉。

基于以上几点结论,我们在Al-Zn-Mg 合金基础上,开发出了强度与耐SCC 性能兼优材料,结合生产工艺调整,实现了产品的轻量化和生产成本的降低。本次开发,与传统高强度合金产品比较可知,产品质量减低20%,成本减低约30%,该工艺未来会有更广阔的应用空间。