基于ADS1~3缩比模型的双孔蒸汽喷放冷凝传热系统程序计算与实验验证

丰 立,陆道纲,符精品,刘丽芳,傅孝良,袁永龙,邱志民,张钰浩,*

(1.华北电力大学 核科学与工程学院,北京 102206;2.非能动核能安全技术北京市重点实验室,北京 102206;3.国家电投集团科学技术研究院有限公司,北京 102209)

蒸汽喷放直接接触式冷凝(DCC)是一种高效的传热传质现象,通常在水-蒸汽交界面处伴随着强烈的质量、动量和能量交换,可快速地实现降温泄压。由于蒸汽-水DCC过程具有很强的传热、传质能力,在许多工业设施中得到了广泛的应用[1-4]。特别地,三代先进压水堆AP1000、CAP1400的第1~3级自动降压系统(ADS1~3)设计中,高温高压蒸汽通过喷洒器将一回路高温高压蒸汽喷入内置换料水箱(IRWST)中,在IRWST内大容积过冷水内进行直接接触式冷凝,伴随剧烈的传热、传质过程,从而使一回路压力迅速降低。随着水箱内过冷水温度的不断升高,喷放蒸汽与大容积水之间的过冷度降低,气液两相传热机理发生变化,对一回路降温泄压过程产生影响,进而可能影响到反应堆安全。因此,对高温高压蒸汽与过冷水DCC过程中的流动及传热特性研究十分必要。

实验研究方面,Wu等[5-6]、Cao等[7]对音速和超音速蒸汽射流在静态过冷水中的凝结进行了实验研究。在不同的实验条件下,观测到6种不同形状的蒸汽羽流,并提出了1种蒸汽羽流分析模型。Wang等[8]、Wu等[9]、Chan等[10]提出了不同的单孔喷口凝结状态图,其研究表明DCC凝结特性主要取决于蒸汽质量流密度、水温和蒸汽出口压力比等。Song等[11]结合实际工程应用,研究了单孔喷管喷放蒸汽的基本特性,总结得到了单孔蒸汽喷放冷凝模型和换热系数经验关系式。Weimer等[12]基于不同类型流体的单孔喷放实验,提出了喷放无量纲长度关联式。Kim等[13]基于不同蒸汽质量流密度的喷放冷凝实验,建立了无量纲蒸汽射流长度与平均换热系数随蒸汽质量流密度和冷凝驱动势变化的经验关系式。在数值模拟方面,Zhou等[14-15]采用热平衡模型,利用CFD软件模拟了单孔音速和超音速蒸汽喷放过程中的冷凝特性及不同水温下的喷放流型和压力特性。Wang等[16]采用FLUENT软件对双孔喷头蒸汽喷放过程进行了数值模拟计算,研究了孔间距与喷孔直径之比(P/D)对蒸汽羽型长度的影响效应。可见,现有研究多侧重于单孔蒸汽喷放冷凝研究,而对于双孔蒸汽DCC过程中的关键机理、参数变化规律等仍不十分明确,并且相关数值计算结果仍待进一步实验验证。

本文采用系统程序RELAP5、COSINE对高温高压饱和蒸汽通过双孔喷洒器喷入大容积过冷水中进行DCC的这一换热过程进行模拟计算,获得高温蒸汽从喷口喷出后沿轴向的温度分布,通过改变系统程序的边界条件,模拟不同实验工况,检验使用系统程序进行蒸汽喷放冷凝模拟的合理性,旨为研究三代先进压水堆AP1000中ADS在IRWST中的蒸汽DCC换热过程提供数值及实验参考。

1 实验装置和测量方法

1.1 实验系统

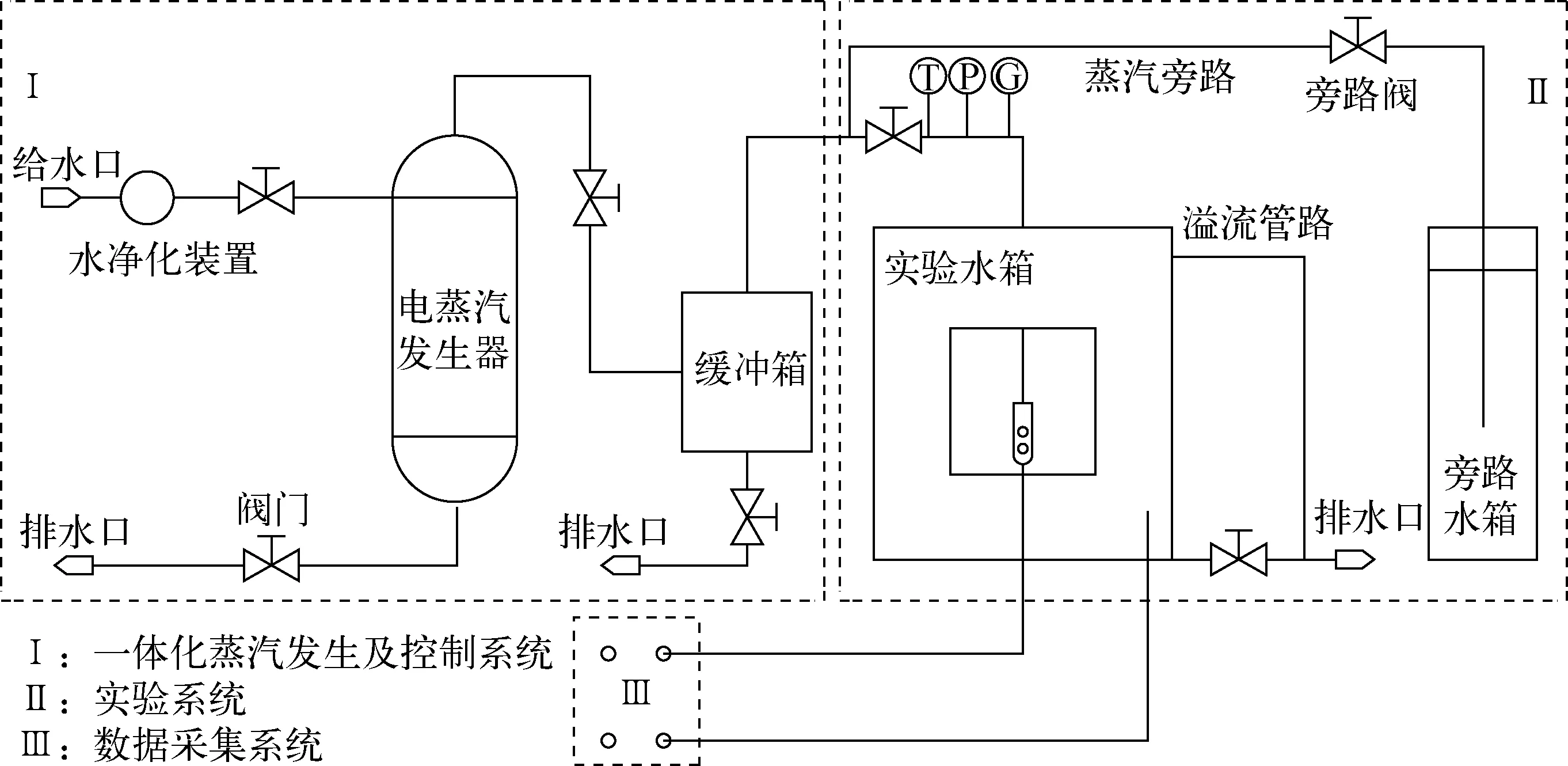

蒸汽喷放实验系统示意图如图1所示。它由一体化蒸汽发生及控制系统、实验系统和数据采集系统3部分组成。实验台架主要包括1台电蒸汽发生器、1台水净化装置、1组立方体冷却水箱、带有保温层的蒸汽供应管路、蒸汽旁路、蒸汽喷洒器和阀门等。蒸汽发生器的电加热功率为600 kW,最大运行压力为2.5 MPa,最大蒸汽流量为700 kg/h,流量、压力均连续可调,为喷洒器提供连续稳定蒸汽。从蒸汽发生器到喷口,所有的管道都用隔热材料覆盖。此外,正式实验开始前先将蒸汽通入旁路水箱冷凝,既能预热蒸汽输送管道,又能排除管道内初始存留的空气,确保正式实验过程中蒸汽流量和压力稳定。

立方体不锈钢水箱尺寸为1 000 mm×1 000 mm×1 000 mm,其外表面整体敷设保温层,水箱侧面设置2个可视化窗口,便于使用高速摄像机拍摄蒸汽喷放流型。该设计既最大程度地保证了水箱的整体保温效果,又便于实验观察。换料水箱上部设置给水孔和溢流孔,底部开设排水孔。

高温高压的饱和蒸汽经过缓冲箱稳定后进入蒸汽管路,通过喷洒器沿水平方向喷入冷却水箱中,在蒸汽管路浸没水箱之前、靠近喷洒器处安装有压力传感器、热电偶、流量计,以监测喷放蒸汽关键入口边界参数。喷洒器通过法兰连接到主蒸汽管路中,距水箱底部约0.25 m,实验中所用单臂双孔喷洒器D为5 mm、P为10 mm,P/D为2。实验过程中,所有数据信号接入数据采集系统(DAS,NI PXIE-8115)。

1.2 测量方法

实验中温度测量采用整体+局部方案布置热电偶点阵,冷却水箱内温度场的测量区域以沿蒸汽喷放方向(轴向)的温度测量为主,同时兼顾水箱整体温度分布。

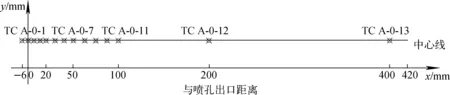

实验采用29个铠装T型热电偶,布置安装在水箱内部以及喷头附近区域,以测量水箱内整体水温、蒸汽羽型轴向温度和喷孔内部蒸汽温度。依据测量的温度可分为两个测温区域。15个用于测量水箱内的温度:水箱内共安装有3个竖直测量杆,布置在水箱不同位置处,水箱内的液位恒定控制在0.9 m,确保喷头的入水深度恒定。直径为0.5 mm的铠装热电偶安装在竖直测量杆的不同高度位置处,形成水箱内水温测量点阵,监测水箱整体三维温度分布。此外,在喷头喷孔出口位置处,布置安装了1根可移动测量杆,以获取喷头附近轴向温度分布。可移动测量杆上的测点布置如图2所示,杆上安装布置有13个直径为0.5 mm的铠装T型热电偶,使得所测喷头附近区域的温度相应时间短,测量误差小。实验中可实时连续调节可移动测量杆的高度,以获取不同位置处的喷头附近区域轴向温度分布。在喷头喷孔出口处单独安装1个0.5 mm的热电偶,以测量喷头出口蒸汽温度。

图1 实验系统示意图Fig.1 Schematic of experimental system

1.3 实验结果分析

1) 喷放流型分析

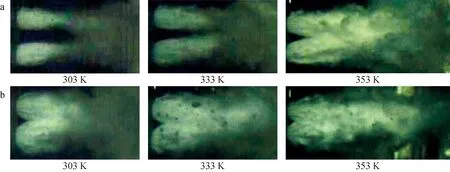

本文开展了饱和蒸汽通过双孔喷洒器喷入大容积过冷水中DCC实验,获得相关实验数据,为数值模拟提供验证基础。通过对双孔喷放蒸汽羽流进行研究,获得了不同质量流密度下双孔蒸汽喷放冷凝流型,如图3所示。当水温为303 K时,IRWST内水温低、过冷度高,高温高压蒸汽喷出后迅速冷凝,在冷凝过程中形成的稳定蒸汽羽型膨胀直径、穿透长度均较小。当水温不高于303 K时,在较低蒸汽质量流密度(G=965 kg/(m2·s))情况下,蒸汽柱呈圆锥形;而在较高蒸汽质量流密度(G=1 921 kg/(m2·s))情况下,蒸汽柱先膨胀后收缩。同时,高过冷度水温条件下相邻蒸汽羽型区分明显,相邻喷孔间蒸汽羽型未出现相互作用效应,形成各自的冷凝区域,蒸汽羽流的形状与单孔喷放情况相同。当水箱水温达到333 K时,蒸汽羽型膨胀明显,两相邻蒸汽羽流间距离减小。但此时水箱过冷度仍较高,蒸汽能被冷凝充分。当水温为353 K时,蒸汽羽型特征尺寸进一步增大,蒸汽需要更大的换热面积进行冷凝,两个蒸汽羽流相互作用,甚至合并为1个集总的蒸汽羽型。图3中,随着水温的升高,两个蒸汽羽流相互作用效应越来越明显。当冷却水接近饱和温度时,两个蒸汽羽流形成了联结的蒸汽羽型。

对比图3中两个不同质量流密度的喷放效果,可看出当蒸汽质量流密度不同时,蒸汽冷凝流型随水温升高的变化。当蒸汽质量流密度G=965 kg/(m2·s)、温度为333 K时,相邻的两股蒸汽间界限明显,仍未发生联结(图3a)。而当蒸汽质量流密度增大到1 921 kg/(m2·s)、温度为303 K时,相邻的两股蒸汽相互作用明显(图3b)。基于图3工况可见,蒸汽质量流密度对双孔喷洒器相邻蒸汽柱产生联结效应影响较大,在P/D=2情况下,随着喷放流量的增大,相邻蒸汽柱均更易发生联结,并且喷放DCC效果较为剧烈,具有明显的三维效应,将直接影响稳定冷凝条件下的传热、压力振荡特性。

图2 喷孔沿喷放方向热电偶布置示意图Fig.2 Schematic of thermocouple arrangement along direction of nozzle discharge

a——G=965 kg/(m2·s);b——G=1 921 kg/(m2·s);图3 不同水温下的蒸汽羽流Fig.3 Steam plumes at different water temperatures

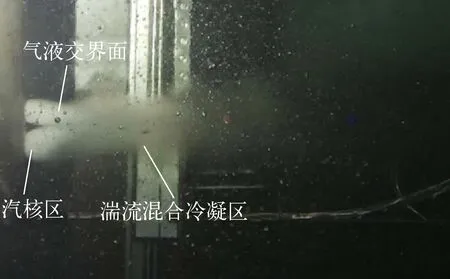

对于蒸汽喷放稳定冷凝过程,蒸汽质量流密度较大,能形成稳定气液交界面,并形成稳定汽羽区。图4为双孔蒸汽冷凝流型,可看出,在稳定冷凝条件下,蒸汽喷射冷凝羽流可分为3个明显的区域,即汽核区、气液交界面、湍流混合冷凝区。蒸汽自喷孔喷放进入冷却水箱,在喷孔附近形成汽核区,受到外部环境影响较小;随着射流羽流的扩展,在气液界面处与周围冷却水进行换热,在气液混合区迅速冷凝,蒸汽在此区域内温度下降,几乎被冷却至水温,气液交界边界开始变得模糊,出现未完全冷凝的汽泡夹带;然后在强烈射流动量推动作用下,射流沿轴向进一步扩展并被冷凝,大量的蒸汽夹带被冷凝的蒸汽液滴形成湍流混合冷凝区。

图4 双孔蒸汽冷凝流型Fig.4 Double-hole steam condensation flow pattern

2) 温度分布

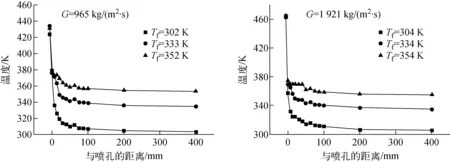

在不同的水温Tf和蒸汽质量流密度下,监测得到沿上、下孔出口中心线的轴向温度分布,前期实验结果表明,上、下孔温度分布及变化规律基本相同,因此本文仅对上孔出口中心线的温度分布进行分析。图5为双孔喷放中心监测线示意图。图6为蒸汽质量流密度分别为965 kg/(m2·s)和1 921 kg/(m2·s)时上孔中心线沿喷射方向的典型温度分布。可看出,双孔喷放条件下的蒸汽冷凝轴向温度分布与冷却水温密切相关。在距喷孔喷放方向较近的汽核区内,温度变化不明显,而在距离喷孔约50 mm之内的气液交界面,蒸汽羽流温度急剧下降,冷却水温越低,温度降低速率越快,但温度总体变化趋势相似;而在50 mm之外的湍流混合冷凝区,温度逐渐降低至环境水温。另外,质量流密度越大,蒸汽的穿透长度越长,在靠近喷孔处的蒸汽温度下降较慢;特别地,水温较高时,大蒸汽流量难以立即完全冷却,汽羽区范围较大,所以在喷出后50 mm汽核区内,温度下降不明显,而在汽核区外,蒸汽温度迅速下降至接近冷却水温度。

图5 双孔喷放中心监测线示意图Fig.5 Location of center monitoring line through double-hole steam plume

图6 不同质量流密度下上孔中心线上的温度分布Fig.6 Temperature distribution on upper center line at different flow rates

2 系统程序模型建立及关键边界条件

2.1 RELAP5模型建立及关键边界条件

采用RELAP5程序对上述蒸汽喷放DCC过程进行建模计算,对ADS1~3喷放实验装置进行相应简化,考虑蒸汽在冷却水箱内的喷放、冷凝这一关键过程,重点关注ADS1~3喷放实验的沿喷孔方向的流动、传热特性,进而获取蒸汽喷放过程中蒸汽柱内的关键参数。对ADS1~3喷放过程建模示意图如图7所示。图7中,TMDPVOL为相控制体,给定边界条件;TMDJUN为时间相关接管,连接两个控制体,同时给定边界条件;pipe为管子,模拟管道;SNGLJUN为单一接管,连接两个部件。

图7 使用RELAP5程序对ADS蒸汽喷放的建模示意图Fig.7 Modeling schematic of ADS steam ejection with RELAP5 code

数值模拟边界条件与实验工况关键参数保持一致:1) 模拟ADS1~3喷放实验模型的第1个控制体,面积按所模拟的实际喷孔面积设定,为0.000 039 27 m2;2) 蒸汽喷放入口为压力2 MPa的饱和蒸汽;3) 蒸汽质量流密度按实验所测的质量流密度进行换算,为0.037 9、0.075 8 kg/s;4) 控制体的环境温度与冷却水温度一致,设置为353 K。

模拟实验段的管型部件(pipe),设置为12段控制体。每段管控制体的长度按实验中测量蒸汽喷放沿喷孔轴向温度的测量杆的测点布置来分布。流动过程中均不考虑摩擦,流动工质处于平衡态。

2.2 COSINE模型建立及关键边界条件

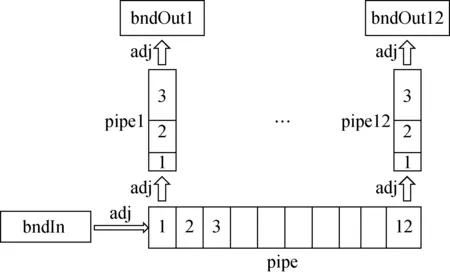

采用COSINE程序对上述蒸汽喷放DCC过程进行建模计算,在RELAP5模型的基础上,考虑到喷放局部与水箱内流体流动的关系,对原模型进行了修正。由于喷放过程中的传热、传质会造成水箱内流体的循环流动,且喷头位置位于水下,进一步考虑喷放蒸汽与周围冷却水自然循环流动的关系。获取蒸汽喷放过程中蒸汽柱内的关键参数,并与实验结果进行对比。对ADS1~3喷放过程建模示意图如图8所示。图8中,bndIn为给定入口边界条件;adj为连接体,连接两个部件,箭头表示工质在控制体中流动的方向;bndOut为给定出口边界条件。

图8 使用COSINE程序对ADS喷放模型的建模示意图Fig.8 Modeling schematic of ADS steam ejection with COSINE code

在COSINE程序中采用16个部件对ADS1~3喷放实验装置进行建模:1) bndIn模拟ADS1~3喷放实验装置的喷头,面积设为喷孔的实际面积,为0.000 039 27 m2;2) 喷放蒸汽为压力1.2 MPa下的饱和蒸汽;3) 蒸汽质量流密度按实验所测的质量流密度进行换算,为0.037 9 kg/s、0.075 8 kg/s;4) 模拟实验段的pipe,同样设置为12段控制体,每段管控制体的长度与实验测量蒸汽喷放沿喷孔轴向温度的测量杆的测点布置方式一致;5) pipe的每段均与另外1个pipe相连,命名为pipe1~pipe12,均为竖直段,长度为0.8 m,模拟的为喷口在水下0.8 m的状态,同时模拟实验装置中的大容积水箱,冷却蒸汽;6) 控制体的环境温度与冷却水温度一致,设置为353 K。

pipe1~pipe12每个均与1个bndOut相连,命名为bndOut1~bndOut12,为出口边界,模拟中均为标准大气环境。流动过程中均不考虑摩擦影响,流动工质处于平衡态。

3 计算结果分析

3.1 RELAP5程序计算结果分析

将实验测量结果与使用RELAP5程序计算的结果进行对比分析,同时通过改变RELAP5程序的边界条件,模拟不同实验工况下的温度分布。

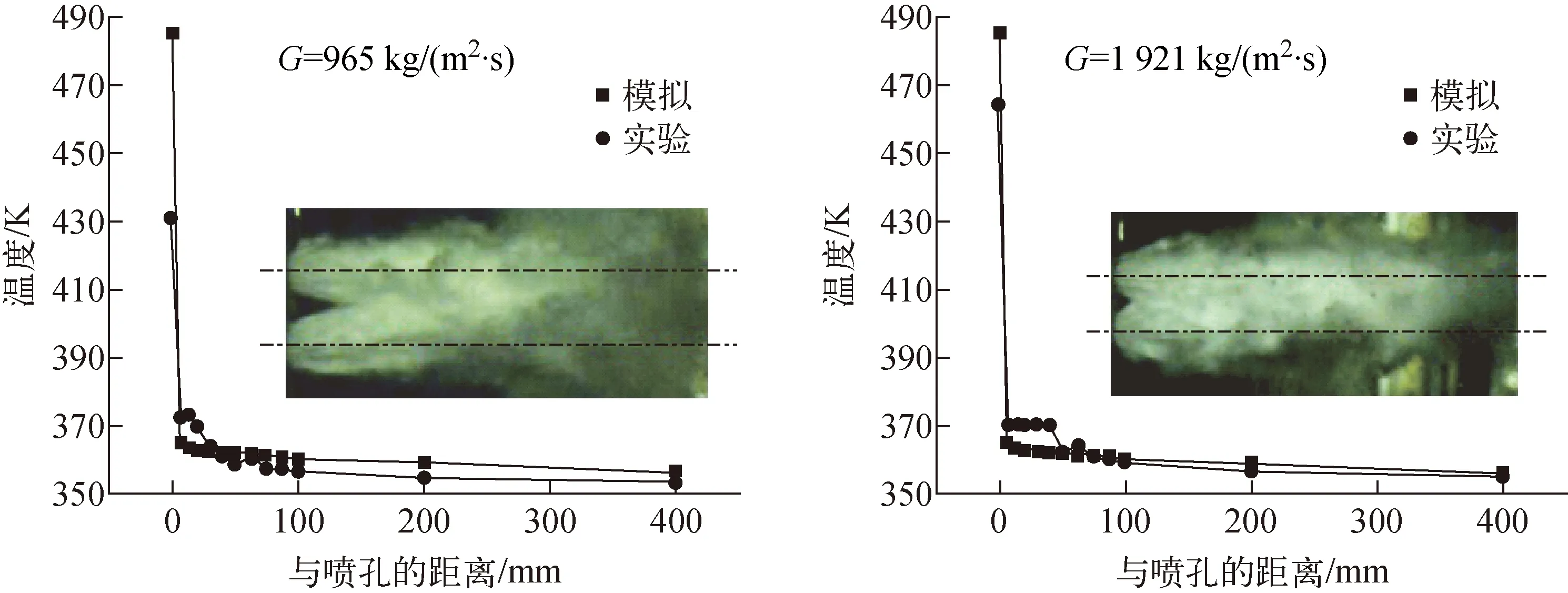

实验值与模拟值对比如图9所示。由图9可见,模拟结果显示,蒸汽温度在喷放过程中迅速降低,模拟喷口处485.52 K的饱和蒸汽,进入模拟实验段的部件后,均迅速降至364.85 K左右,而后以较为均匀的降温速率被冷却至水温,蒸汽温度的变化趋势和蒸汽质量流密度关系不大。而实验中喷头内温度已低于2 MPa下的饱和温度,在进入水箱后,蒸汽迅速被冷却至373 K,同时在喷孔附近形成汽核区,受到外部环境影响较小。但由于蒸汽质量流密度不同,汽核区大小有所不同:在低质量流密度下,汽核区较短,只能在约10 mm内维持接近饱和温度;而在高质量流密度下,汽核区长度明显增加,在约50 mm内维持饱和温度几乎不被明显冷却。可见质量流密度增大后,汽羽长度增加,汽羽区内的温度变化较慢。而在汽核区之后的气液混合区,蒸汽在气液界面处与周围冷却水进行换热、冷凝,蒸汽在此区域内温度下降,几乎被冷却至水温,最后在强烈射流动量推动作用下,射流沿轴向进一步扩展形成湍流混合冷凝区,由于蒸汽温度已接近水温,在此区域内温度变化不明显。

由图9还可知,对于整体温度分布结果,实验值与模拟值相差不大,平均误差为2.97%,最大误差为7.13%。喷放出口处,RELAP5程序模拟所取的温度为2 MPa时的蒸汽饱和温度,实验取得的温度为喷出后蒸汽测量温度,模拟值与实验值有一定误差,但喷放进入控制体的蒸汽质量和能量与实验的相同。在喷口附近的汽核区,实验值的温度高于模拟值的温度,而在距离喷口较远处则相反,这是因为蒸汽在喷出后,形成汽核区,汽核区温度受到外部冷却水影响较小,局部温度较高。而在模拟中由于RELAP5程序本身模型无法模拟局部汽核区特点,而是设定面积内的平均温度,导致模拟值低于实验值。而在距离喷口较远处,由于实验中汽核区外蒸汽迅速冷凝,与周围流体形成气液交界面、湍流混合区等,冷凝效果明显,模拟结果略高于实验值。

计算对比结果说明,RELAP5程序能大致模拟ADS蒸汽喷放冷凝过程,但从实验对比结果看,与实际实验测量结果仍存在一定的差异,主要原因是:蒸汽喷放过程十分复杂,喷放汽羽存在汽核区、气液交界面区、蒸汽重叠区等不同特征区域,不同区域中温度、压力变化及界面特征较为复杂,这些在RELAP5程序中主要考虑该过程中的质量、动量、能量守恒特性,对局部模型进行了简化,而无法完全模拟蒸汽DCC局部特殊现象。

3.2 COSINE程序修正模型计算结果分析

图10为实验值与CONSINE模拟值的对比。从图10可看出,模拟值与实验值总体趋势符合良好,喷放冷凝温度分布规律相差不大,平均误差为1.89%,最大误差仅为4.91%。计算结果基本能准确反映蒸汽温度的变化。如图10所示,喷放出口处,模拟值采取压力为1.2 MPa时的蒸汽饱和温度,而实验值为喷出后蒸汽测量温度,模拟值与实验值有一定误差,但喷放进入控制体的蒸汽质量和能量与实验相同。其他监测点位置处实验值和模拟值吻合较好,喷放冷凝温度分布规律较为吻合,但模拟值呈平稳下降趋势,而实验值则出现较明显的温度波动。这是因为在模拟中,实验段压力为定值,在水的冷却下蒸汽温度逐渐降低;而在实验中,由于喷放的蒸汽被迅速压缩,在接近喷孔50 mm左右的区域内形成了压缩波,局部压力升高,导致蒸汽在喷出喷孔后温度的再次上升,因此在该区域内温度出现一定波动,此类三维特征的模拟还需进一步对模型进行相关修正与完善。

图9 实验值与使用RELAP5程序的模拟值对比曲线Fig.9 Comparison curve between experimental and simulated values with RELAP5 code

图10 实验值与使用COSINE程序的模拟值对比曲线Fig.10 Comparison curve between experimental and simulated values with COSINE code

4 结论

本文对饱和蒸汽通过双孔喷洒器喷入大容积过冷水中DCC过程进行了可视化实验,获得了蒸汽汽羽的温度分布和喷放流型。此外,采用系统程序RELAP5、COSINE分别对喷放冷凝过程进行建模、计算、分析,主要结论如下。

1) 实验结果表明,高温高压蒸汽DCC过程发生在蒸汽汽羽区域内,两孔喷头喷孔中心轴向温度在喷放出口汽核区内温度几乎保持不变,在气液混合区内则迅速下降,后逐渐趋于水箱水温;蒸汽质量流密度对双孔喷洒器两组蒸汽产生联结的影响较大,随着质量流密度的增大,喷放效果逐渐剧烈,穿透长度增长,两孔之间的相互联结效应更为明显。

2) ADS1~3喷放实验实测结果与数值模拟结果变化趋势大致相同,说明采用系统程序RELAP5、COSINE能模拟ADS蒸汽喷放传热过程。但计算结果与实验测量结果仍存在一定的差异,使用RELAP5程序模拟时平均误差为2.97%,最大误差为7.13%,使用COSINE程序模拟时平均误差为1.89%,最大误差为4.91%。主要是因为蒸汽喷放过程十分复杂,喷放汽羽存在多个不同特征区域,不同区域中温度、压力变化及界面特征较为复杂,而在RELAP5、COSINE程序中主要考虑该过程中的质量、动量、能量守恒特性,对局部模型进行了简化,对于冷凝过程中的蒸汽联结、温度振荡等局部三维效应无法准确反映。因此,后续要进行局部特征和三维特性的模拟,需要有针对性的特有计算模型,以更精确地模拟其在局部冷凝方面的特征,并进行实验验证。