负压蒸发系统汽提塔二次蒸汽利用的分析

邹志杰,况 楠,刘 庆,庞雪风,裴云生

(九三集团 天津大豆科技有限公司,天津 300461)

在大豆油加工厂浸出车间的混合油负压蒸发系统中,25%左右的混合油由泵从浸出器抽出送入旋液分离器、自清过滤器除杂后进入一蒸。经过一蒸的混合油由泵打入二蒸,经二蒸的混合油泵入汽提塔内,在-75 kPa左右真空和通入的直接蒸汽作用下,使毛油残溶达到100 mg/kg以下[1]。一蒸、二蒸和汽提塔产生的二次蒸汽分别进入蒸馏冷凝器和汽提冷凝器,被凉水塔来的循环水冷凝,冷凝的溶剂进行回收再利用。负压蒸发技术不仅可以节省大量的蒸汽和冷却水,而且可以提高毛油的质量,对降低企业成本,提高经济效益有重要的作用。

实践发现,汽提塔产生的二次蒸汽直接进入汽提冷凝器进行冷凝回收溶剂,热能没有得到充分的利用,不仅造成了一定的蒸汽浪费,同时也增加了循环水热负荷,特别是夏季,循环水温度高、用量大,而且冷凝效果差,蒸发系统出现真空不稳定等问题。因此,回收汽提塔二次蒸汽热能、降低蒸汽消耗、减少循环水热负荷对油脂加工厂有重要意义。

通过安装新的换热器,将汽提塔产生的二次蒸汽与一蒸后的混合油进行换热,可将一蒸后的混合油温度提升,使二蒸耗汽量减少,从而达到节约蒸汽、降低循环水热负荷的目的。兹以2 500 t/d大豆加工厂为例,对汽提塔二次蒸汽利用的热量衡算及改造效果进行阐述,以期为业界提供参考。

1 改造前基本参数及汽提塔直接蒸汽用量

1.1 基本参数及物料衡算

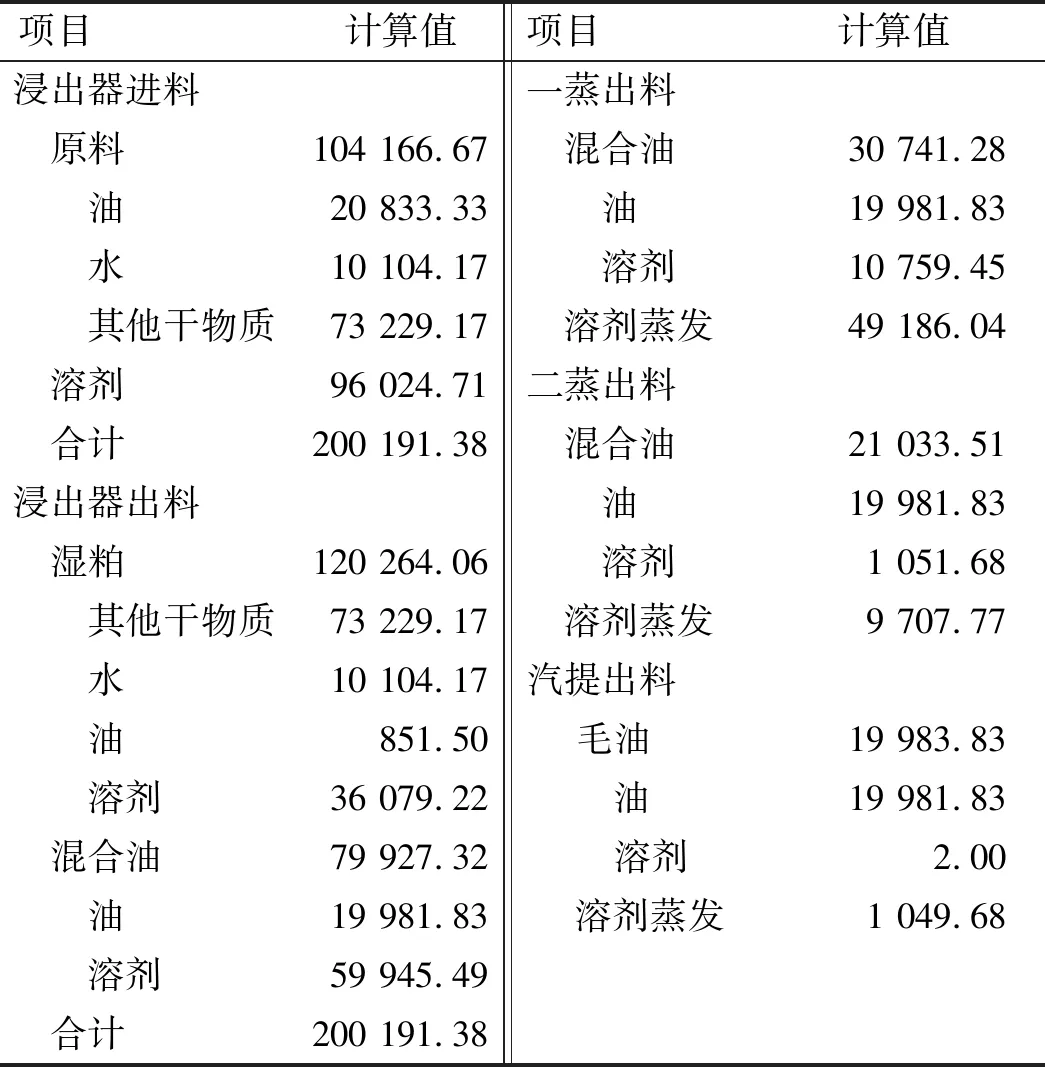

大豆加工规模2 500 t/d,原料大豆含水9.7%,含油率20%,粕残油1%,粕水分13%,湿粕含溶30%,浸出器、一蒸、二蒸出料混合油浓度分别为25%(50℃)、65%(55℃)、95%(110℃),汽提塔出料毛油浓度为99.99%(110℃)。浸出器、一蒸、二蒸以及汽提塔的物料衡算见表1。

表1 浸出器、一蒸、二蒸以及汽提塔的物料衡算 kg/h

1.2 汽提塔直接蒸汽用量

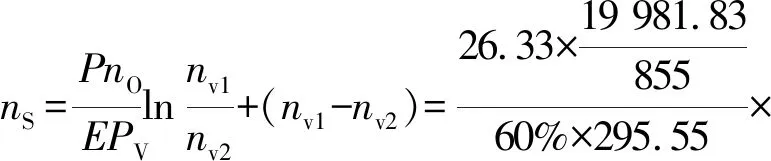

根据道尔顿定律,按下式计算汽提塔直接蒸汽用量[2]。

(1)

式中:nS为水蒸气摩尔量,kmol/h;P为塔顶总压力,kPa;nv1为汽提前混合油中正己烷摩尔量,kmol/h;nv2为汽提后混合油中正己烷摩尔量,kmol/h;E为汽提效率;nO为油脂的摩尔量,kmol/h;PV为正己烷在汽提温度下的饱和蒸汽压,kPa。

汽提塔工作压力-75 kPa(内部压力为26.33 kPa)、汽提温度110℃、汽提塔效率60%、汽提蒸汽效率80%。查询手册知,油脂相对分子质量为855,110℃正己烷的饱和蒸汽压为295.55 kPa,正己烷的相对分子质量为86。则有:

汽提塔气相蒸汽质量(M)为:M=33.95×18/80%=763.88(kg/h)。

汽提塔产生的二次蒸汽流量:763.88+1 049.68=1 813.56(kg/h)。

汽提塔产生的二次蒸汽流量为1 813.56 kg/h,温度为100℃,其中水蒸气流量为763.88 kg/h、溶剂蒸气流量为1 049.68 kg/h。

2 改造方案及热能计算

2.1 改造方案(见图1)

图1 改造后工艺流程图

设计将汽提塔产出的二次蒸汽与进入二蒸之前的混合油用一台两流程列管换热器进行换热。具体方案为:将汽提塔到汽提冷凝器管道断开,安装一台200 m2换热器,通过管径为DN300 mm管将汽提塔的二次蒸汽引进新增换热器的壳程,与一蒸出来的混合油通过E115泵和新安装的管道输送到新增换热器管层进行换热,换热后的混合油通过新安装的管道返回到原汽提油与一蒸出来的混合油换热器,与汽提塔出来的110℃的毛油再次换热后进入二蒸;在新装的换热器中汽提塔二次蒸汽将混合油温度由55℃提高到62℃,换热后的汽提塔二次蒸汽用管道连接回E126冷凝器,经循环水冷却后冷凝液由泵送到分水箱,不凝气体由水环真空泵排入尾气冷凝器,然后进入尾气吸收系统。

2.2 热能计算[3-4]

改造后一蒸出来的混合油温度从55℃上升至62℃,混合油浓度为65%,流量为30 741.28 kg/h(油流量为19 981.83 kg/h,溶剂流量为10 759.45 kg/h)。

2.2.1 混合油温度升高所需热量

55℃溶剂的热焓为119.34 kJ/kg,62℃溶剂的热焓为135.33 kJ/kg,溶剂从55℃升高到62℃,所需热量为:Q1=10 759.45×(135.33-119.34)=172 043.61(kJ/h)。

55℃毛油的比热容为2.11 kJ/(kg·℃),62℃毛油的比热容为2.13 kJ/(kg·℃),毛油从55℃升高到62℃,所需热量为:Q2=19 981.83×(2.13×62-2.11×55)=319 909.10(kJ/h)。

混合油从55℃升高到62℃,所需的总热量为:Q吸=172 043.61+319 909.10=491 952.71(kJ/h)。

2.2.2 汽提塔产生的二次蒸汽可以供给的热量

由1.2可知,二次蒸汽流量为1 813.56 kg/h,温度为100℃,其中水蒸气为763.88 kg/h、溶剂蒸气为1 049.68 kg/h。设定换热后二次蒸汽温度从100℃降低至80℃。100℃水蒸气变成100℃水的潜热为2 257.00 kJ/kg,水的比热容为4.18 kJ/(kg·℃)。

100℃水蒸气变成80℃水,释放的热量为:Q水=763.88×2 257.00+763.88×4.18×(100-80)=1 787 937.53(kJ/h)。

100℃溶剂蒸气热焓为557.62 kJ/kg,80℃溶剂蒸气热焓为524.38 kJ/kg,溶剂蒸气释放的热量为:Q溶=1 049.68×(557.62-524.38)=34 891.36(kJ/h)。

二次蒸汽所供给的全部热量为:Q放=Q水+Q溶=1 787 937.53+34 891.36=1 822 828.89(kJ/h)。

查手册可知:304不锈钢导热系数为58.49 kJ/(m·h·℃);200 m2换热器壁厚8 mm、直径1 m、壳体长4.8 m;气相304不锈钢管Φ300 mm、壁厚4 mm、长度20 m;二次蒸汽温度由100℃降至80℃。新增列管换热器表面热损按下式计算。

Q损=F·K·Δt

(2)

K=λ/δ

(3)

式中:F为散热面积,m2;K为导热系数,kJ/(m2·h·℃);Δt为平均温差,℃;λ为不锈钢导热系数,kJ/(m·h·℃);δ为厚度,m。

=1 101 951.6(kJ/h)

二次蒸汽实际可提供的热量为:Q实=Q放-Q损=1 822 828.89-1 101 951.6=720 877.29(kJ/h)。

根据计算,汽提塔二次蒸汽所能提供的热量为720 877.29 kJ/h,而混合油升温所需的热量为491 952.71 kJ/h,因此可以实现换热目的。

3 经济效益分析

此方案实施后可减少二蒸蒸汽的用量(二蒸用10 kg/cm2蒸汽,热焓为2 388.81 kJ/kg), 2 500 t/d大豆加工厂可节省蒸汽:491 952.71/2 388.81=205.94 (kg/h)。换算成吨料节汽为:205.94/(104 166.67/1 000)=1.98(kg/t)(以大豆质量计)。方案实施后可减少循环水热负荷491 952.71 kJ/h。按2 500 t/d工厂年加工大豆75万t计算,蒸汽按208元/t计算,年可节约费用:1.98×75×208/1 000=30.89(万元)。购买和安装换热器费用为32万元,12.5个月收回成本后,每年可为企业带来30.89万元效益。

4 结 语

浸出车间原汽提塔产生的二次蒸汽直接进冷凝器,二次蒸汽的热量未得到有效利用,通过加装列管换热器,将汽提塔产生的二次蒸汽与一蒸后的混合油进行换热,可将混合油的温度提升,节省蒸汽用量,同时可以减少冷凝二次蒸汽所用循环水的用量。以2 500 t/d 大豆加工厂为例,可节省蒸汽1.98 kg/t,可减少冷凝循环水热负荷491 952.71 kJ/h。同时此方案可以有效地提高混合气体的冷凝效果,保证蒸发系统的稳定运行。

汽提二次蒸汽利用是一种具有显著节能效果、简单可行的工艺改造方案,对浸出法制油的发展,节能降耗,提高毛油的质量,提高经济效益,降低尾气含溶,减少环保排放指标均具有实际推广价值,对油脂加工厂的发展有着重要的意义。