应用渗透棒提高煤层注水综合效果的试验研究

杨朝霞,郭敬中,程红林

(1. 阳泉煤业(集团)股份有限公司二矿,山西 阳泉 045000;2. 北京科技大学 土木与资源工程学院,北京 100083;3.华北科技学院 安全工程学院,北京 东燕郊 065201)

0 引言

煤层注水防尘作为《煤矿安全规程》规定的有效防尘措施的一种,由于我国煤矿在此领域的理论研究和技术手段相对落后,这种具有良好前景的防尘措施尚远未达到其应有的效果。例如,由于条件限制,我国普遍采用的中、低压注水方式,很难使注入水有效地润湿煤体;再如,注入水分的蒸发不仅缩短了注水的超前时间,导致采煤与注水作业相互干扰,而且还严重影响着注水的降尘效果。为此,探索物理化学方法提高注水效果具有重要意义。

为改善工作面注水效果,国内外专家学者在实验研究煤体的孔隙特性与注水增量的关系[1~4]、优化注水参数[5~6]、化学抑尘剂[7~10]等方面开展了大量研究,对煤层注水效果的优化起到很大的推动作用。但是,注水钻孔数量多,普通静压注水无法使水在短时间内渗入煤体,注水成本居高不下,造成现场注水积极性不高。

因此,本文以阳泉煤业(集团)股份有限公司二矿(简称“二矿”)为工程背景,提出应用渗透棒注水以提高降尘效果。通过渗透棒性能测试与加工,渗透棒注水工业性对比试验,缓解煤层注水中润湿性弱、润湿面积小、注入水分蒸发快、注水成本高等问题,从源头降低煤尘产生量,改善职工作业环境。

1 实验

1.1 渗透棒制备

渗透棒是一种由基料和辅料按照一定比例配制而成的混合溶液,经热合成工艺加工而成的棒状润湿剂。其中基料为吸湿性无机盐,用于防止注水水分的蒸发;辅料为几种表面活性剂复配物。

本文以二矿81201工作面15#煤尘理化特性及润湿性能基础数据为依据,通过一系列筛选实验,获得以氯化钙和氯化镁为基料,以三种阴离子表面活性剂(分别为S1、S2、S3)为辅料的渗透棒配方。

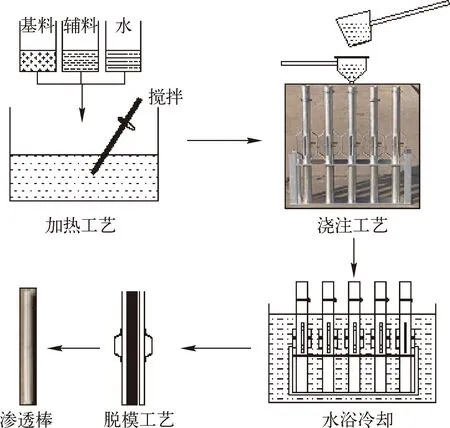

为简化渗透棒填装工艺,实现井下快速、安全、有效填装,节省工人作业时间,减少对注水和采煤工艺的影响,在优选渗透棒配方的基础上,设计渗透棒制作工艺流程(如图1所示),依次为加热系统→浇注系统→冷却系统→脱模系统。制成渗透棒若干,渗透棒规格为长约600 mm,直径为44 mm,采用密封真空包装。

图1 渗透棒制作工艺流程

1.2 渗透棒性能测试实验

(1) 含固量

渗透棒含固量的大小直接影响其抗蒸发能力、吸湿保湿、润湿性能。

采用物理测定方法测定渗透棒溶液的含固量。测量步骤为:在实验室条件下(空气相对湿度φ<40%),称量W(g)渗透棒样品置于已称重的托盘中;在烘干箱150℃环境下烘干4.0 h,对烘干后的托盘称重,并减去托盘自重,从而获得蒸发的水分重量Ww(g),并代入含固量计算公式:

(1)

式中,Hs为含固量,%;W0为渗透棒样本原始重量,g;Ww为渗透棒样品所含水分重量,g。

结果显示,研发的渗透棒样品含固量为80.8%,含水量为19.2%,能够满足二矿15#煤81201工作面煤层注水要求。

(2)抗蒸发性能

渗透棒的抗蒸发能力是检验其保湿能力的重要指标,通过抗蒸发实验,对渗透棒的抗蒸发能力进行了测试,抗蒸发量计算公式为。

W=W0-Wi

(2)

式中,W0为样品初始重量,g;Mi为第i次样品重量,g;W为蒸发的水量,g。

由图2可知,喷洒清水的煤尘样本,其蒸发量变化比较大,在4.0 h内其水分几乎被蒸发完毕,蒸发速率达2.375 g/h,且煤尘样本表面呈蓬松状,该现象解释了普通注水蒸发速度快、注水间隔时间短、降尘效果差的原因。尽管喷洒渗透棒溶液的煤尘样本,在同样的时间内其蒸发量也在不断增大,但蒸发速率明显变慢,仅为1.3 g/h。此外,经计算可知,喷洒渗透棒溶液的煤尘样本在4 h后保水率仍为55%,说明研制的渗透棒具有较强的抗蒸发能力,能够使注水煤层在相当长的一段时间内保持较高的含水率。

图2 蒸发量随时间变化曲线

(3) 润湿性能测定

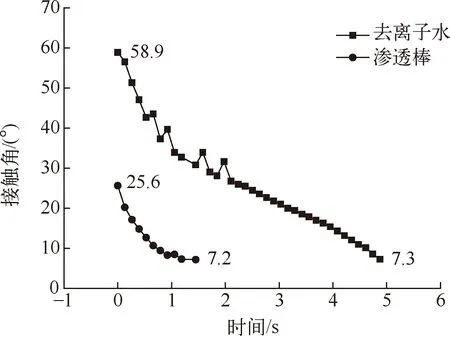

渗透棒溶液的润湿能力直接影响水在煤体内的润湿面积和润湿速度。采用TL101接触角测定仪测定一定浓度渗透棒溶液和去离子水对15#煤粉尘样本的接触角,其测试结果见图3。

图3 接触角变化曲线

由图3接触角变化曲线可知,无论是去离子水,还是渗透棒溶液,其对煤尘样本的初始接触角均为最大,分别为58.9°和25.6°,且随着时间推移,接触角均呈下降趋势。但是,渗透棒溶液对煤尘的初始接触角不及去离子水对煤尘接触角大小的一半,且去离子水溶液达到平衡的时间为5 s,渗透棒溶液仅为1.3 s,说明渗透棒溶液具有较好的润湿能力,且其润湿速率较大。

1.3 现场注水试验

(1) 工程背景

二矿81201工作面开采15#煤,煤种为无烟煤,走向长1877 m,倾斜长220 m,面积412940 m2,计算储量采用煤层厚度6.0 m。

工作面原有注水方式为单向钻孔注水,工作面平均全尘(‘全尘’也称‘总尘’,指‘总粉尘’)降尘效率不足30%,降尘效果达不到安全规程要求。

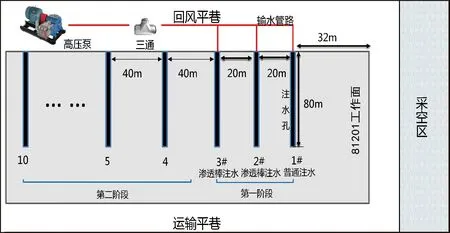

(2) 注水试验方案

实验地点为81201工作面回风巷,采用单侧布孔注水方式,如图4所示。注水孔深度80 m,钻孔直径75 mm,注水孔距巷道底板高度1.2 m。钻孔与顶板层面的夹角5~15°。钻孔从当前煤壁沿工作面顺风方向排列,试验钻孔为10个,编号依次为1,2,3,…10#。现场注水分两个阶段进行,第一个阶段为试验阶段,按要求布置3个孔,其中注水孔1#为普通注水,注水孔2#和3#为渗透棒注水;第二阶段为巩固阶段,布置7个钻孔,均为渗透棒注水。81201工作面采煤日进尺约5 m,为了保证注水接续,注水孔1#超前工作面距离为32 m,注水孔2#与3#的距离根据前面注水润湿半径确定。

图4 注水试验方案示意图

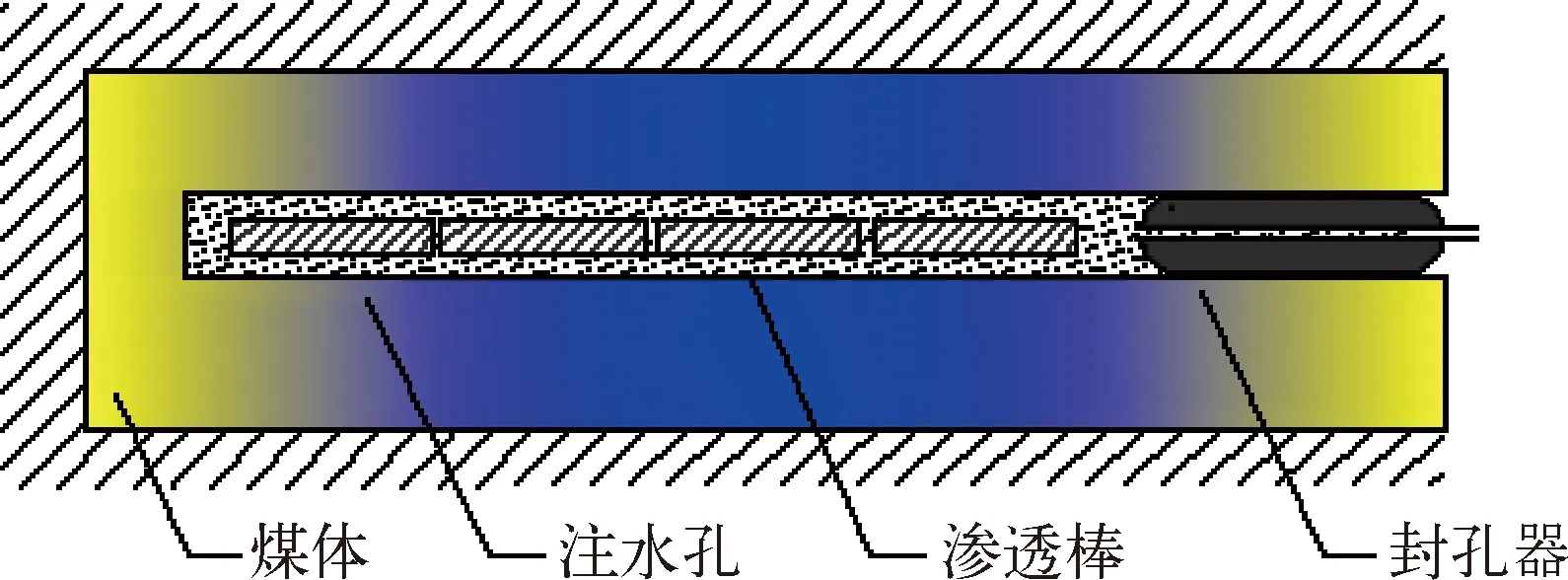

注水试验工序可概括为 “打钻、(装棒)、封孔、注水、取样、测试”,单孔渗透棒装填长度约为15 m(即25根/孔)。采用人工导入渗透棒,见图5。

图5 渗透棒填装示意图

2 现场注水试验结果

(1) 降尘效果

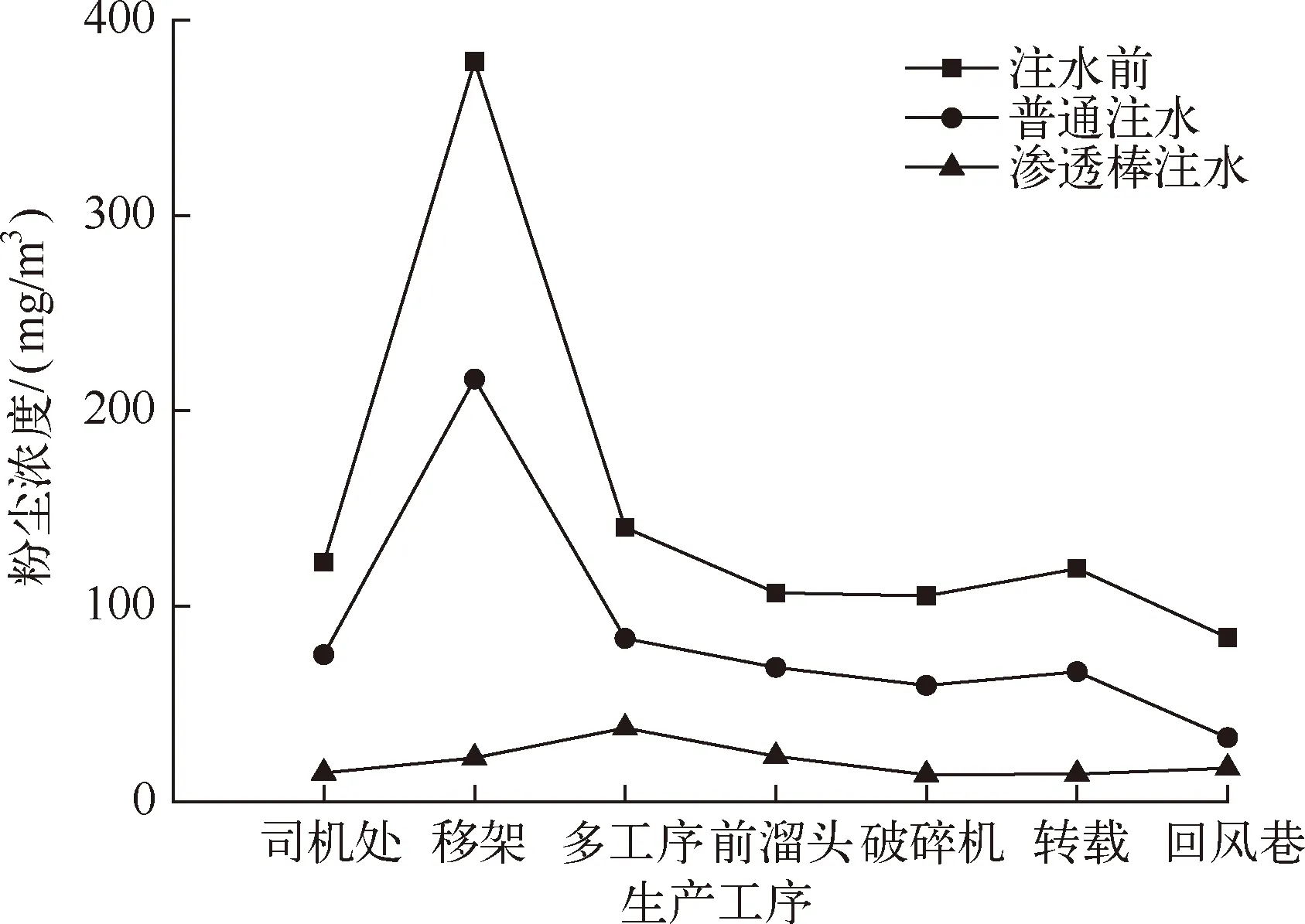

为尽可能完整地体现工作面粉尘的分布规律,在81201工作面布置7个采样点,分别为采煤机司机,移架,多工序,前溜头,破碎机,转载机,回风巷。

从图6和图7可知,移架处的粉尘浓度为最大。煤层注水前,移架处呼尘(指呼吸性粉尘)、全尘浓度分别为378.9 mg/m3、578.7 mg/m3;普通注水后,移架处呼尘、全尘浓度分别为216.3 mg/m3、426.4 mg/m3,降尘率分别为42.91%、26.31%;添加渗透棒注水后,呼尘、全尘分别为22.4 mg/m3、44.3 mg/m3,降尘率分别为94.09%、92.34%。其它工序呈现相同的规律。说明渗透棒能有效降低水的表面张力,使煤体更易被润湿,渗透性更强,煤体水分增加明显,从而从源头降低粉尘的产生。

图6 呼尘浓度前后对比图

图7 全尘浓度前后对比图

(2)润湿半径

一般认为,当煤体水分增加1%(质量分数),就能起到降尘效果。为考察煤层注水后的有效润湿范围,引入润湿半径概念,以注水钻孔为中心,周围煤体的水分增加1%的界限为润湿半径。润湿半径以内煤体被有效润湿,超出润湿半径范围为无效润湿。

采用钻孔法和直接观察法相结合的方法进行普通注水、渗透棒注水的润湿半径进行测试,设计方案如图8。

图8 湿润半径测试方案示意图

注水孔1#为普通注水,按照设计要求完成注水工作一段时间后,在注水孔的顺风方向布置5个测试钻孔,间隔距离均是2 m,孔深为6 m,在2 m、4 m、6 m深处分别取钻屑,并测定其全水分增量。测试结果表明,普通煤层注水润湿半径为6~8 m。为降低对现场采煤工作的影响与减少测试工作量,在注水孔1#的顺风侧20 m布置注水孔2#。在注水孔2#顺风侧10 m、15 m处布置2个测点,在其顺风侧20 m处布置注水孔3#,并作为注水孔的第3个测试孔。

通过测定注水孔2#的注水效果,发现添加渗透棒煤层注水的润湿半径大于20 m,因而在注水孔3#顺风侧25 m、30 m、32.5 m、35 m处布置4个测试钻孔。

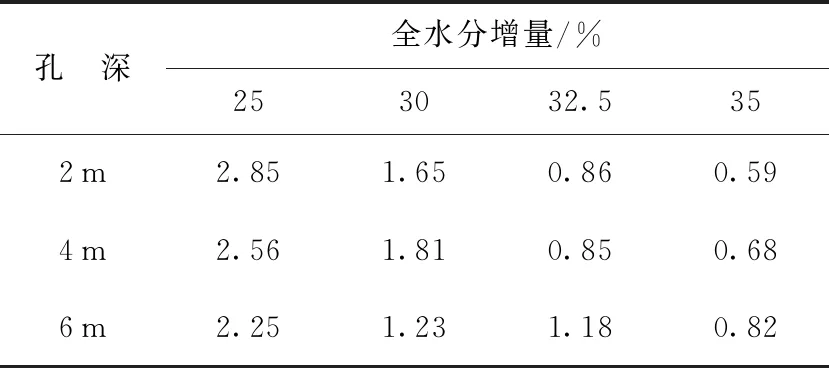

通过测定样本全水分质量分数值,得出添加渗透棒注水前后注水钻孔周围煤体的全水分值见表1和表2。

表1 煤体全水分增量结果(注水孔2#)

表2 煤体全水分增量结果(注水孔3#)

由表1~2可知,在注水钻孔周围20 m的范围内,其煤体全水分增量基本上在3%以上,说明添加渗透棒注水的煤层润湿半径大于20 m,远大于普通煤层注水的6~8 m,煤层润湿半径提高2~3倍。通过进一步的试验验证(注水孔3#)发现,添加渗透棒注水后,在距注水孔25 m、30 m、32.5 m、35 m处的煤体全水分增量分别为2.56%、1.81%、0.85%、0.68%,说明煤层注水中添加渗透棒,煤层润湿半径可达30 m以上,煤体润湿面积增大50%以上。由于渗透棒的高湿润性及吸湿性,至少可减少工作面50%以上钻孔数,大幅降低成本,且操作工艺简单。考虑到现场各种不确定性因素,第二阶段注水钻孔的润湿半径设为20 m,即相邻注水钻孔间距为40 m。

(3) 保湿时间

渗透棒注水保湿时间测试方案如图9所示。

图9 保湿时间测试方案示意图

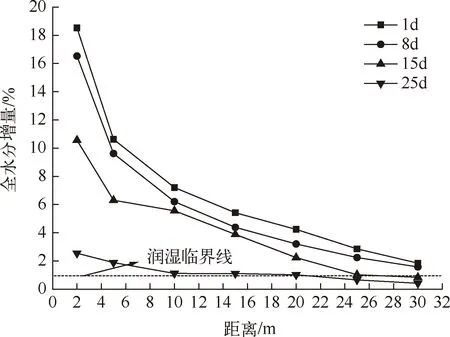

渗透棒注水完成后,在25天时间内煤体的全水分增量值如图10所示。

由图10可知,渗透棒注水工作完成后,距注水点越远,煤体全水分增量不断减小。距注水孔越近其煤体全水分增量越大,且保持的时间越长。在注水半径20 m的范围内,在25天的时间内煤体全水分增量一直在1%以上,说明添加渗透棒注水后,在其润湿范围内其保湿时间为25天,与普通注水保湿时间只有5~10天相比,有效降低了注入煤体水分的蒸发速度,失水率可降低2~5倍。

图10 全水分增量随时间变化曲线

(4) 注水速度

开展注水试验时,每隔一分钟读一次水压值和流量值,自开始注水始,连续记录15 min,结果如图11所示。

图11 注水压力与流量随时间变化曲线

由图11可知,在同一段时间内,2#、3#注水孔水表读数要大于1#注水钻孔水表读数,但1#注水孔的注水压力大于2#、3#注水孔的注水压力。与1#注水孔的注水速度相比,2#、3#注水孔的注水速度提高分别为50.90%,55.78%,说明渗透棒注水可提高注水速度50%以上,降低注水压力,从而降低注水成本。

3 结论

(1) 渗透棒性能测试结果表明:渗透棒的含固量为80.8%,含水量为19.2%,能满足二矿15#煤层注水的要求;渗透棒具有较强的抗蒸发能力,能够使注水煤层在相当长的一段时间内保持较高的含水率。

(2) 应用渗透棒注水,采煤工作面各主要生产工序的降尘效率均80%以上;其中,移架时呼尘、全尘分别为22.4 mg/m3、44.3 mg/m3,降尘效率分别为94.09%、92.34%,降尘效果很好。

(3) 试验结果表明,添加渗透棒进行煤层注水作业,煤体润湿半径达20 m以上,比普通注水提高2~3倍以上,可减少工作面一半以上钻孔数;渗透棒注水后,煤体失水率降低2~5倍,注水速度可提高50%以上,说明渗透棒注水可延缓注入水分的蒸发速度,增强水分在煤体中的润湿速度,从而降低注水压力,降低注水成本,改善降尘效果。