基于Ventsim的梁宝寺煤矿通风系统优化研究

张景钢,孙 鑫,金庆利,孔令振

(1. 华北科技学院 安全工程学院,北京 东燕郊 065201;2. 中国矿业大学(北京) 资源与安全工程学院,北京 100083;3. 肥城矿业集团梁宝寺能源有限责任公司,山东 济宁 272400)

0 引言

矿井通风系统是关系到矿井生产系统可靠运行、职工生命安全的一个非常重要的子系统,同时通风系统的稳定、高效运转又是治理瓦斯、粉尘以及井下火灾等的一种有效途径。矿井的通风系统设计与管理一直是矿井设计人员及现场管理人员关注的重点,通风网络解算是通风系统设计的核心及关键技术。传统的手工解算通风网络,存在效率低、易出错等缺点,特别是对于大型矿山的复杂通风网络,靠手工是不可能完成的。近二三十年来,我国许多高校、科研院所对求解通风网络做了大量的工作[1,2],取得了不少成果,但部分专业软件仿真效果较差,而Ventsim是澳大利亚Chasm公司开发的一款优秀的矿山通风模拟软件[3],在国内得到较广泛的应用。Ventsim 在通风网络解算、三维通风系统仿真等方面处于先进水平,可以实现矿井三维通风系统设计、通风网络解算、风流动态模拟和优化,为通风系统调整方案仿真和通风管理提供决策支持。

1 工程背景及通风系统存在的问题

1.1 工程背景

梁宝寺能源有限公司,设计生产能力为120万吨/年。矿井现在主开采三煤层。矿井开拓方式为立井开拓,开采方式是走向长壁后退式。一水平系统布置3个井筒,分别为一水平副井、一水平主井和一水平风井;二平系统布置3个井筒,分别为二水平副井、二水平主井和二水平风井;主井主要提升煤、辅助进风,副井主要提升物料、人员和主要进风,风井专门回风。梁宝寺煤矿为低瓦斯矿井,全矿井瓦斯相对涌出量为1.19 m3/t,绝对涌出量为6.77 m3/min,各煤层煤尘爆炸性试验结果表明火焰长度0~700 mm,扑灭火焰的岩粉量为0~80%,各煤层均存在煤尘爆炸危险性,煤层煤尘爆炸指数为46.86%,煤层自燃发火期3~6个月,大于10%、有爆炸危险性。混合式通风,通风方法为抽出式。一水平系统主要由一水平副井、一水平主井进风,一水平风井回风;二水平系统主要由二水平副井、二水平主井进风,二水平风井回风; 二水平风井地面安设两台主通风机,型号均为FBCDZ-10-№36型轴流式通风机,配用电机为2×710 kW,额定转速为580 r/min。

1.2 通风系统存在的问题

经过对矿井实际调查观测与分析,梁宝寺煤矿通风系统存在以下问题:

(1) 矿井中现有通风路线过长,导致矿井总阻力偏大,巷道拐弯较多导致采掘工作面的供风风量不足。

(2) 梁宝寺煤矿采掘工作面较多,系统较复杂。特别是在东翼煤层露头剥挖,严重漏风。浅部煤层有自然发火倾向,对矿井的通风存在严重的安全隐患。通过实测发现,东翼轨道大巷和回风大巷巷道断面并不是最优断面,实际的有效断面积偏小。

2 应用ventsim软件对矿井通风系统进行模拟

2.1 模型的建立

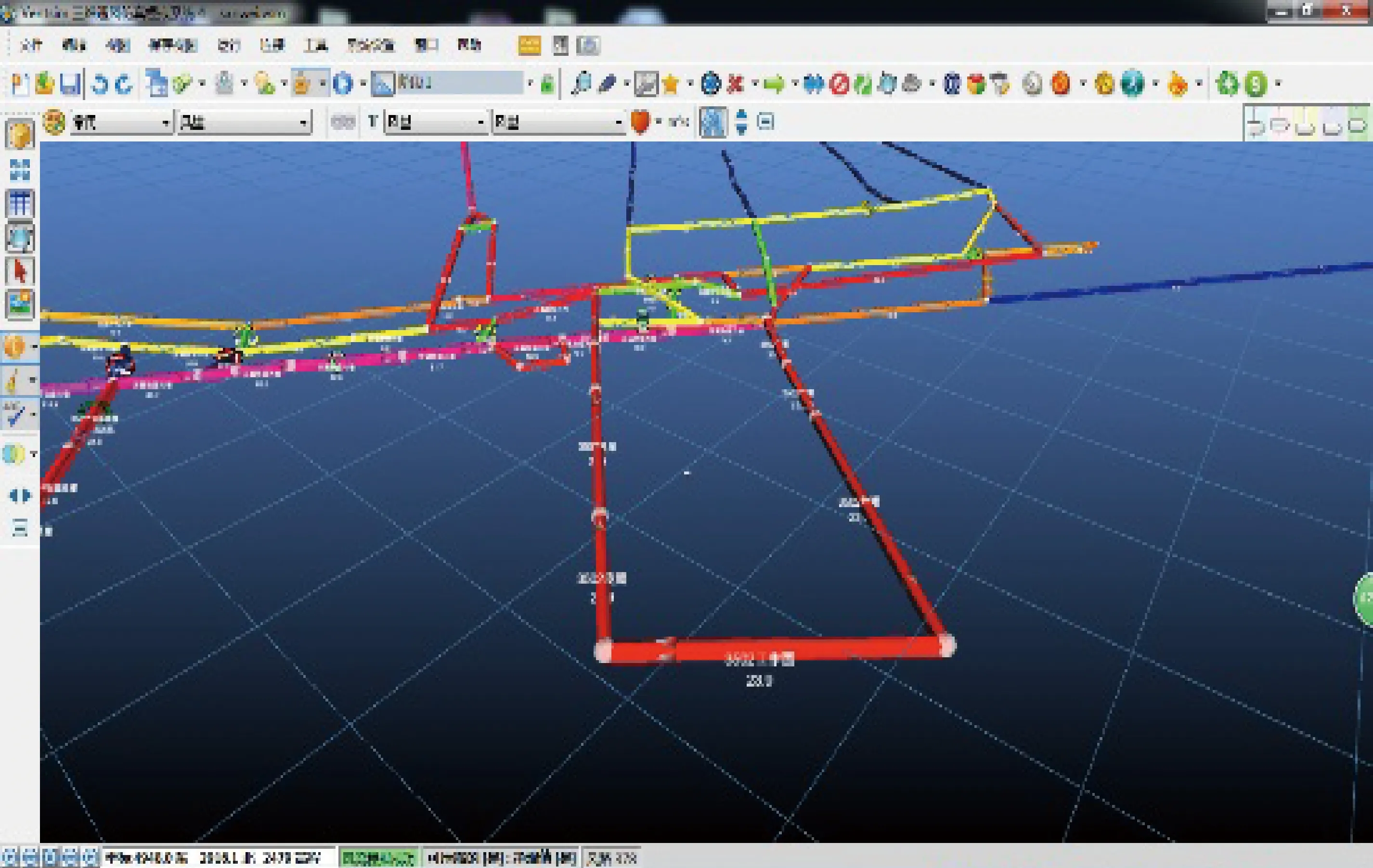

本次梁宝寺煤矿通风系统优化是基于Ventsim软件进行的,所以需要先在该软件上建立梁宝寺煤矿的三维动态模型,具体方法如下:

(1) 利用CAD绘图软件在梁宝寺煤矿的采掘平面图上绘制单行线,该单行线为多段线,其点的选择为选择采掘平面图中的各巷道坐标点,并将此单行线存为一个图层单独保存;

(2) 将此单行线导入到Ventsim软件中转化为实体巷道,此巷道部分已经有了坐标和三维立体感;

(3) 对照采掘平面图对图形进行修正,使巷道处于标定的深度,根据梁宝寺的通风系统图添加各个通风设施然后进行通风模拟。

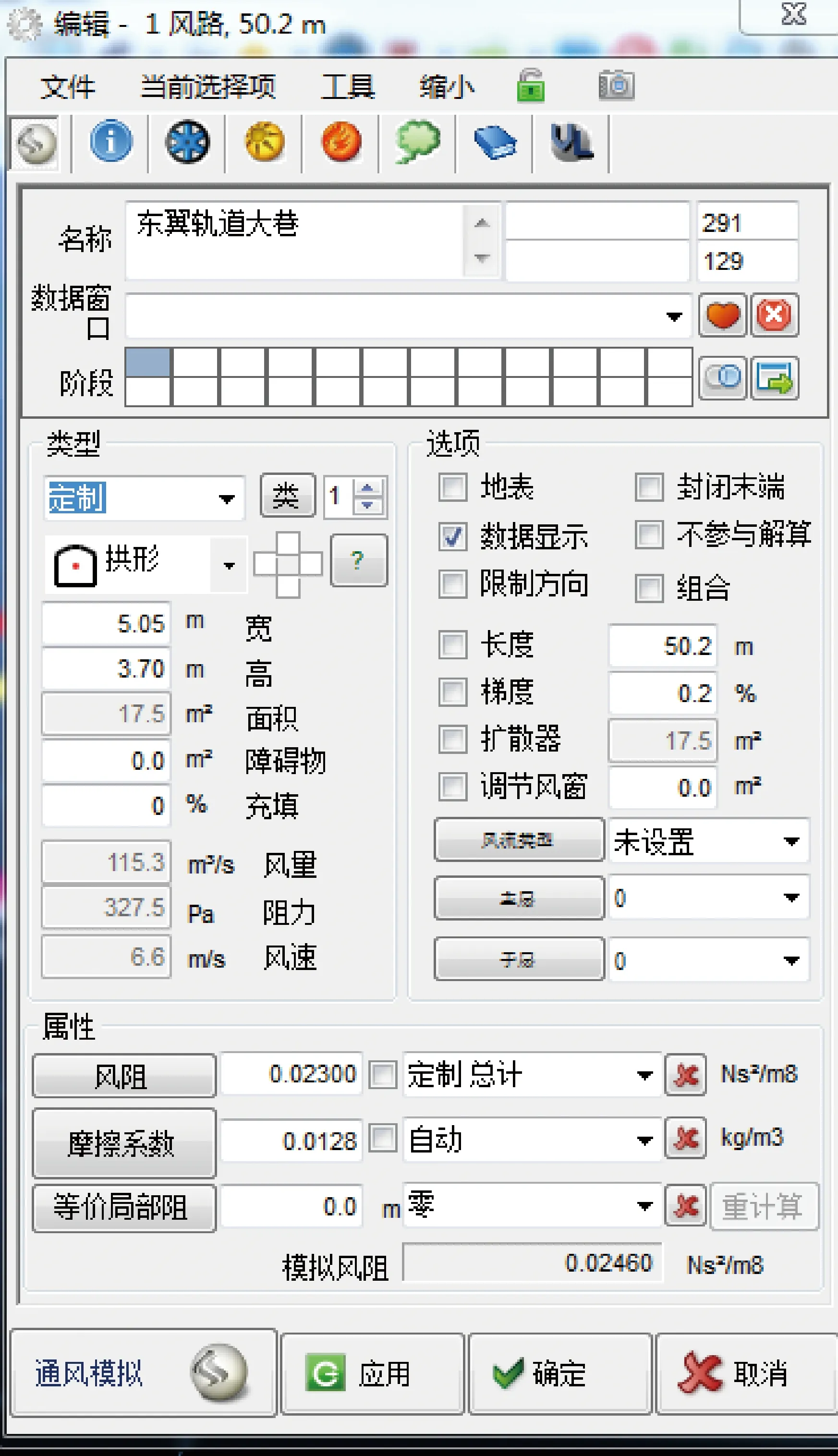

值得注意的是,主、副井以及回风井应设置为连接到地表,各独头巷应设置为封闭末端。在提示完风流模拟成功后,根据梁宝寺通风阻力实测数据对各巷道进行面积、风阻值的设定,得出梁宝寺通风系统的解算结论。如果将优化方案数据再次输入进行模拟,还可以得到相关数据。

2.2 通风系统解算及结果汇总

2.2.1 通风系统解算

根据ventsim软件对梁宝寺通风系统的解算,得出的解算结果如下:

表1 梁宝寺矿井通风系统解算表

图1 Ventsim 3502采煤工作面图

图2 Ventsim巷道具体设置界面

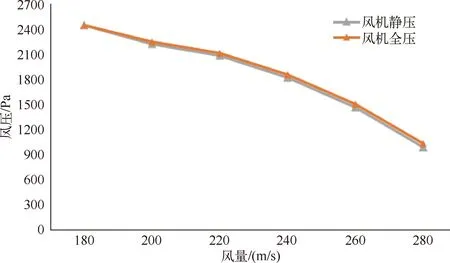

图3 回风井主要通风机性能曲线

2.2.2 解算结果汇总

根据Ventsim软件的解算结果经过处理对数据进行了汇总,包括梁宝寺3502采煤工作面和35001掘进工作面的布置点的个数,其进风、用风和回风各自风阻及总风阻。

表2 梁宝寺煤矿3502采煤工作面阻力Ventsim解算汇总表

表3 梁宝寺煤矿35001掘进工作面阻力Ventsim解算汇总表

2.3 梁宝寺矿井通风优化方案及方案优选

根据Ventsim软件解算出来的数据以及分析的梁宝寺矿井通风系统存在的问题,结合梁宝寺煤矿实际情况,针对矿井回风井通风机的更换选型、采掘平面的供风风量不足以及回风风路通风阻力过大的问题对梁宝寺矿井通风系统优化提出两套解决方案以及局部通风需要加强改进的建议。

2.3.1 梁宝寺通风系统优化方案一

在保持整体以及通风机不变的情况下,对东翼胶带大巷以及东翼的回风巷进行扩巷处理,增大其通风断面积,保持巷道中通风设施不变以及巷道壁面不太粗糙的基础上,增大通风断面积可以有效降低矿井的风阻值。

东翼胶带大巷连接3502采煤工作面,其线路较长,接近采煤工作面巷道较窄约为11.5 m2,随着其回风风路通向回风井,其面积随之扩大,面积大处其断面积约为13.5 m2,其平均断面积约为12.3 m2;东翼回风大巷连接35001掘进工作面,其断面面积约为14 m2。现保持原有设施不变,将东翼胶带大巷巷道断面积扩大为14 m2,其宽为大巷4.6 m,高为3.2 m的拱形,东翼回风大巷巷道断面面积扩大为16.875 m2,其宽为5 m,高为3.6 m的拱形。随着巷道断面面积的扩大,东翼回风风路相对应其风阻会降低。将数据输入至Ventsim软件进行处理解算。

表4 梁宝寺3502采煤工作面、35001掘进工作面测定线路阻力对比表一

由汇总图表可见,其采掘工作面和采煤工作面的回风风阻和阻力都相应减小了,且35001掘进工作面通风风量有了明显提高:35001掘进工作面通风风量由19.1 m2增加到了24.1 m2。

图4 方案一改进后梁宝寺通风网络系统报告

表5 主排风机工况点表一

2.3.2 梁宝寺通风系统优化方案二

方案二是建立双回风井并联对矿井通风系统进行优化。具体是:在东翼回风大巷旁,靠近3502采煤工作面附近新设立一个回风井,井长1036.3 m,井筒直径4 m,通风风阻设定为0.00915 N/m8。在Ventsim软件内建立回风井模型,新回风井连接东翼回风大巷以及东翼胶带大巷,这些巷道的回风风流都会有部分沿新回风井排到地表,即新回风井分担了主回风井的一部分风量,从而通风回路上的阻力可以大大减少。从长远来看,对于计划开采的3501煤层其回风风路可以大大缩短,对未来通风系统有益处。

表6 梁宝寺3502采煤工作面、35001掘进工作面测定线路通风阻力对比表二

由表7可知,方案二相对于方案一其回风段的阻力有所降低,并且梁宝寺3502采煤工作面通风风量为23.5 m3/s,35001掘进工作面通风风量为20.0 m3/s,风量均符合要求并达到规程标准,新增风机曲线图见图5,新建回风井通风网络图见图6。

表7 主排风机工况点二

图5 新增风机曲线图

图6 新建回风井通风网络图

2.4 梁宝寺矿井通风系统优化方案优选

方案一:工程量适中,从经济方面来看,方案一的耗费较少,耗时较短,并且从实际解算结果来看,方案一能够有效减小巷道的风阻及阻力,增大了35001掘进工作面和3502采煤工作面的通风风量,提升了系统的安全性。

方案二:工程量较大,耗时较久,并且因为要新增一个回风井,就要新增两台轴流风机,一台工作一台备用,所以从经济方面来说,方案二可能造成矿井效益方面的下滑。但是从解算数据来看,此方案能大大降低回风风路的风阻和阻力值,提高通风系统安全程度,并且从长远角度来看,若后期开采3501煤层以及十采区,此方案能减少回风风路,降低风阻及阻力值。

综合来看,本次优化方案优选方案一,因为其在保证降低回路阻力,提高通风系统安全程度的基础上,保证梁宝寺煤矿的效益,此方案能达到本次优化研究的目的,所以本次优化优选方案一,即为在保持整体以及通风机不变的情况下,对东翼胶带大巷以及东翼的回风巷进行扩巷处理,增大其通风断面积。

3 结论

(1) 通过运用Ventsim系统对梁宝寺矿复杂通风系统进行优化改造,实现Ventsim 系统功能的优势互补,不仅可以有效简化矿井通风网络和提高风量利用率,保证通风系统的稳定性和可靠性,而且对其它类似矿山的通风系统优化也有一定的借鉴意义。

(2) 系统地分析了梁宝寺矿现有通风系统存在的问题,并利用 Ventsim 软件对拟定通风方案进行模拟,对比分析出较优方案,为矿井通风系统的设计优化方案提供参考。

(3) 把 Ventsim 软件应用在矿井通风系统中,不但可以快速地进行风网解算、风流按需分配、风流动态模拟,也可以进行短期或长期通风系统规划,对矿井设计人员及通风管理人员发现通风系统问题、优化通风系统具有一定的指导意义。