深部煤岩原位扰动力学行为研究

高明忠,王明耀,谢 晶,高亚楠,7,邓光迪,杨本高,王 飞,郝海春,谢和平

(1.深圳大学 广东省深地科学与地热能开发利用重点实验室,广东 深圳 518060; 2.深圳大学 深地科学与绿色能源研究院,广东 深圳 518060; 3.深圳大学 深圳市深部工程科学与绿色能源重点实验室,广东 深圳 518060; 4.深圳大学 土木与交通工程学院,广东 深圳 518060; 5.四川大学 水力学与山区河流开发保护国家重点实验室,四川 成都 610065; 6.四川大学 水利水电学院,四川 成都 610065; 7.中国矿业大学 深部资源流态化开采前沿科学研究中心,江苏 徐州 221116)

深部资源开采过程中,岩体力学行为及灾变过程极其复杂,经典岩体力学理论已不能有效描述。国内外学者相继提出了“深部”的概念[1-2],并发展了针对深部的工程技术与工程建议。深部岩体力学常出现异于常态的力学行为,目前普遍认为“深部”是采动力学行为由以线性为主转为非线性为主的深度,或是表现出某些特殊工程现象的临界深度[1-4],但并未强调围岩所处应力环境与状态,这与工程实践有所差异。谢和平团队针对该问题开展了深入探索,通过对大量现场地应力测试统计分析认为,深部不是(深度的)位置概念,而是一种力学状态。随着深度的增加,地应力状态逐渐从浅部的构造应力主导状态向深部静水压力状态转变,即理论上到达一定临界深度后呈现出三向等压的静水压力状态(σ1=σ2=σ3),相关研究通过力学分析为深部界定提供一个机理性的、定量化的描述,有效指导了深部资源的开采及其灾害防控[5-6]。

目前,关于“深部”,学术界最大共识在于其“三高一扰动”(高地应力、高地温、高渗透压,开挖扰动)特征。并且普遍认为“三高”环境导致岩石的组织结构、基本力学特征和工程响应与浅部相比都将发生变化,是深部工程灾害频发且不同于浅部灾害形式的主要原因之一[7-8]。人们针对高地应力、高地温及高渗透压作用下的岩石物理力学特征展开了广泛的研究,包括变形行为、强度特征、细观结构、渗透特性等[9-11]。值得注意的是地质环境如地应力、地温、渗透压往往都是与赋存深度密切相关的,因此,一些学者也以赋存深度为切入点,对深部岩体力学性质进行了深入研究。李俊如等[12]实测发现不同深度岩石抗压强度、抗剪强度和黏聚力等随深度的增加而逐渐增大。蒋小伟等[13]利用岩体质量分级RQD方法,评估了岩石变形模量随赋存深度增长的特征。可见赋存深度对岩石强度影响十分显著,其总体上随深度的增加而增大[14]。除了探讨深度对岩石变形破坏和强度特征方面的影响外,人们对岩石破坏机理随赋存深度的变化也进行了相应研究。WAGNER等[15]认为深部岩体的破坏更多表现为动态的突然破坏,即岩爆或冲击地压。仵彦卿[16]通过室内三轴试验发现岩石孔隙率随地层赋存深度的增加(各个深度轴向应力σ1=γH,围压σ3=KγH进行模拟)而逐渐减小。同时,深部煤岩体力学响应具有突变性,浅部岩体破坏一般是渐进的,且在临近破坏时经常表现出变形加剧现象,破坏前兆明显。在深部开采条件下,大多学者认为岩体破坏具有强烈的冲击破坏特性,其力学响应的破坏过程往往是突发的、无前兆的突变过程。在实际巷道开挖过程中表现为大范围巷道的突然坍塌和失稳[17-18],在采动工作面中该过程可能表现为顶板的突然大面积冲击来压[15,19]等现象。

现有的研究,大多是基于深部环境的因素或状态(如地应力、温度或深度等)展开,同时考虑原位赋存状态和开采扰动的岩体力学行为研究还比较少见。深部岩体破坏失稳的本质原因就是开采扰动破坏了初始应力平衡状态,深部岩体的力学行为与开采扰动及开采方式密切相关[20-21]。沿用传统的常规三轴岩石力学实验全应力-应变曲线对岩体的基本力学行为和变形破坏过程进行描述分析,获得的岩石材料基本力学性质(如弹性模量、泊松比、强度、黏聚力、内摩擦角等),缺乏考虑现场的原位应力状态和开采扰动的影响,未与工程活动相关联,不能反映在工程活动或运营状态下岩体真实的力学性质[6,20,22]。因此,亟需要考虑原位地质环境和原位工程扰动,探索原位岩体力学行为;从试验测试手段上来说,需要探索和建立原位力学研究试验方法。

笔者以深部煤炭资源开采为工程背景,通过现场实测探索深部开采扰动下煤岩应力环境演化过程;考虑不同深度应力状态和煤炭开采不同扰动强度,开展深部原位采动力学试验,分析煤岩体在真实复杂原位应力路径演化过程中的力学行为和破裂特征,初步揭示深部原位环境下岩石力学行为规律,以期为深部资源开采提供理论基础和技术支撑。

1 深部原位力学环境测试及原位应力路径

深部原位岩体最初处于平衡状态,受开采或开挖活动影响,原岩应力场出现变化,应力重新分布,且不同工程活动致使围岩所受应力路径大相径庭,导致岩体强度特征、变形破坏特征等一系列力学行为表现出完全不同的规律。即使同种工况下不同扰动强度对深部岩石力学性质也会产生不同影响,普遍认为在一定加载速率范围内,岩石强度随加载速率增大而增大[23-26]。另一方面,随着深度增加,围岩应力水平和围岩属性均会发生改变,不同深度煤岩体表现出来的基本力学特性与浅部开采时截然不同,甚至基本的力学参数也发生变化,如弹性模量、泊松比等[21]。因此,深部原位岩石力学研究,必须充分考虑不同深度原位应力状态、开采扰动路径以及扰动强度等方面的影响。

1.1 深部原位采动过程力学环境测试

煤炭开采过程的扰动效应相对容易监测捕捉,基于同煤集团同忻矿北三盘区某工作面展开原位岩石力学研究。该工作面位于同忻井田西部、北三盘区的西南部,工作面标高818~842 m,对应地面标高1 294.3~1 443 m,垂直埋深约为550 m。煤层基本顶为中细粗粒砂岩、泥岩及铝土质泥岩,水平层理,泥质胶结。直接顶为含砾粗砂岩及中砂岩,以石英碎屑为主,伪顶为泥岩,直接底为高岭岩及炭质泥岩,基本底为煤及中粗砂岩,以石英为主,长石次之。该工作面为近水平中厚或厚煤层,煤层厚度10.8~18.0 m,大部分区域平均厚度为14.88 m左右,倾角0°~3°,平均倾角1.5°,地质构造简单,开采条件较好。

通过开展采动过程的原位双轴监测(图1)[27],探索放顶煤开采条件下采动应力演化特征,获取扰动煤岩体的原位力学参数,得到真正对应工程扰动影响的煤岩体原位力学行为。为测试结果更加真实可靠,具有可比较性,现场原位双轴试验开展前,首先从该工作面采集煤块并制作成100 mm×100 mm×100 mm的立方体标准试样。试验时在煤壁上掏出尺寸为500 mm×400 mm×300 mm(宽×高×深)的槽,将垫片、应力计、扁平千斤顶放置于原位掏槽刚性实验加载端,而后把煤样紧贴应力计下部垫片放置,缓慢按压竖向千斤顶施加预应力,防止上端面垫片滑落,最后调整垫片、煤样、千斤顶及应力计位置,使各部件轴心缓慢调整至同一竖直线上,以防后期偏心加载,同时安装侧向压力监测装置。试样安装完成后,定期下井采集应力传感器数据获取煤岩体在开采过程中竖向和水平方向的应力变化值。

随着工作面向前推进,工作面前方一定距离的煤体支承压力σ1由静水压力状态逐渐升高至峰值应力,而垂直工作面水平应力σ2则由静水压力状态逐渐降低至0(釆动卸压过程),垂直巷道的σ3也会逐渐降低。为将支承压力演化过程定量化,假定α,β分别为工作面推进引起的支承压力集中系数和水平应力集中系数,即分别为垂直应力和水平应力与初始应力之比,利用现场原位双轴监测数据计算出监测期间各时间点对应α,β值:

α=σ1/(λγH)

(1)

β=σ2/(λγH)

(2)

式中,λ为侧压比,不同地区λ值略有差异;γ为上覆岩层的容重,kN/m3;H为煤岩赋存深度,m。

最终得到扰动煤岩体应力集中系数α,β的演化曲线,应力集中系数变化过程反映了矿压波动、暂态稳定等过程,而其大小则反映开采扰动影响程度。σ1和σ2即为考虑了工作面生产状况、原位力学环境、真实支护状态等条件的煤岩体原位扰动支承压力值和水平应力值[27]。

图2 扰动煤岩体应力集中系数演化过程[27]Fig.2 Evolution process of stress concentration coefficient of disturbed coal[27]

根据现场试验数据(图2),提炼出支承压力σ1与水平应力σ2原位扰动演化规律。初期支承压力从预应力处略有下降,待水泥砂浆具有一定承载力后,呈现阶段式、波动式缓慢上升,前期增长较缓,后期随采煤工作面临近,开采扰动造成应力场重分布剧烈,支承压力增长加快,35~55 h受顶板周期来压影响,且水泥砂浆未完全固结导致支承压力周期波动;20~35 h以及80~95 h出现的暂态稳定现象,主要是由于采煤机停机检修、工人交接班等工况。水平应力σ2随着工作面推进呈现阶梯式下降,推断该过程为顶板周期来压所致。因此,该原位扰动演化规律综合考虑了工作面生产状况、原位力学环境、真实支护状态等条件,同时考虑了应力变化的时间效应,可以更好地体现扰动煤岩体真实应力变化特征。

综合原位双轴试验数据,原位扰动应力演化路径,随着采煤工作面推进,轴向应力经历了由初始状态逐渐升高至峰值应力,然后伴随着煤岩破坏降低至残余强度;侧向压力则由初始状态不断卸载逐渐降至较低水平。此类与现场实际紧密相关的,考虑了开采过程中应力演化阶段的、能反映扰动煤岩真实受力状态的应力路径,称为原位开采扰动应力路径。

1.2 原位采动过程应力路径分析

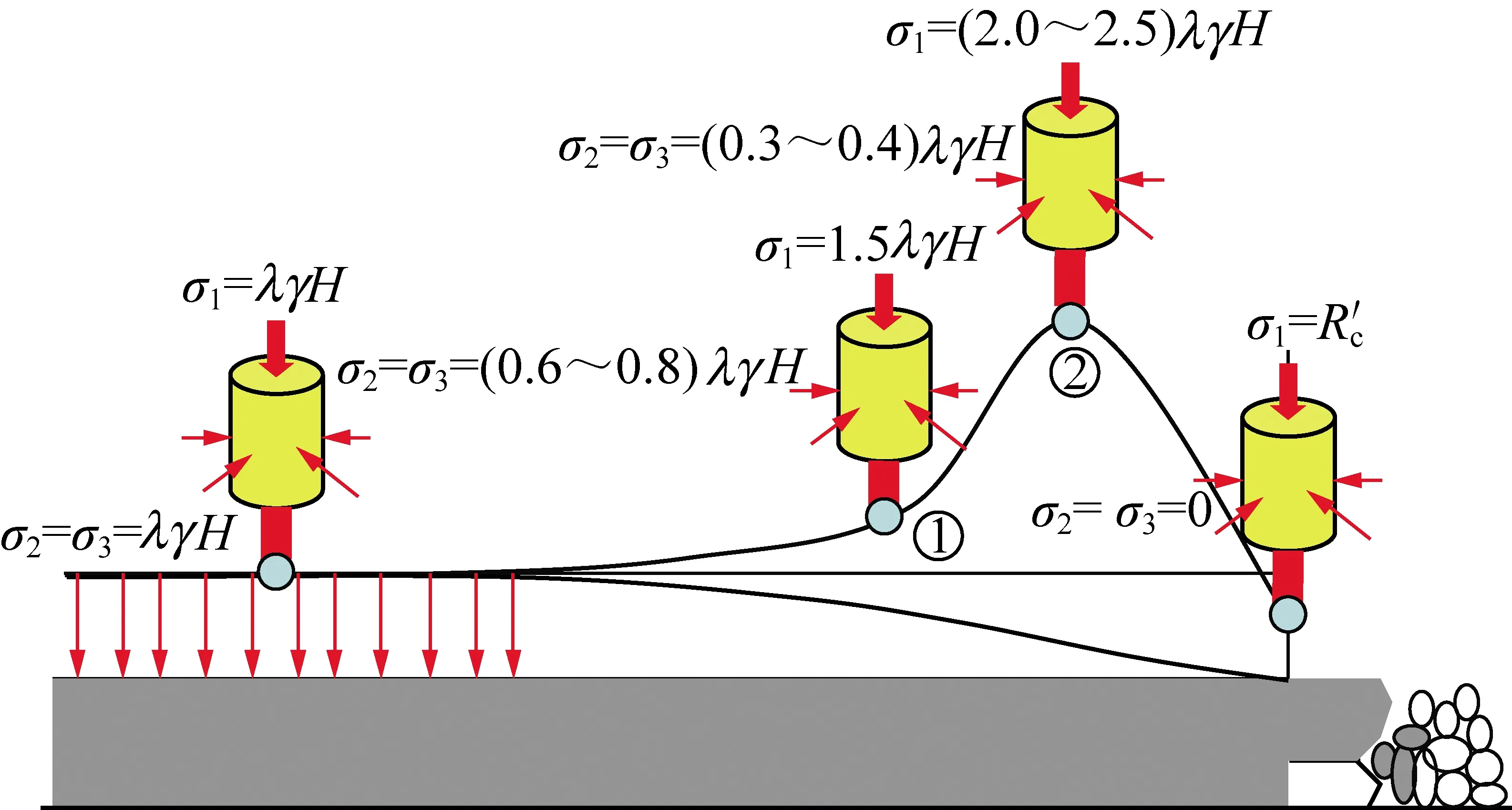

针对同煤集团同忻矿某工作面选用的放顶煤开采方式,对放顶煤开采过程中岩石应力变化规律展开初步探索。谢和平等提出的放顶煤开采方式工作面支承压力分布规律及工作面前方煤体应力环境状态(图3)[22],最初原岩应力处于静水压力状态,随着工作面推进,煤层中的支承压力(垂向应力)由三向等压的静水压力状态逐渐升高至峰值应力,而后伴随煤岩体的破坏进入卸压状态,垂向应力逐渐降低至煤壁处残余强度状态,另一方面,水平应力则由三向等压的静水压力状态逐渐降低。

图3 放顶煤开采条件下工作面前方煤体应力环境Fig.3 Stress state of the coal around the working face for top-coal caving

为探索深部煤岩体原位力学行为,对放顶煤开采不同深度、不同加卸载速率条件下煤岩体的真三轴强度、变形参数展开研究,以期掌握真实扰动过程中的煤岩体力学行为特征,分析模拟原岩应力区煤岩体力学特性,基于谢和平等提出的放顶煤开采方式下工作面前方应力分布规律,结合现场原位双轴试验所得原位扰动演化模型[22],简化部分复杂应力波动过程,提出工作面前方煤岩体经历的采动应力演化模拟路径如图4所示。图4中原岩应力区指远离进风巷位置,靠近采煤工作面中心处,通风巷道开挖卸荷作用对该部分煤体单元影响较小;开挖破碎区指靠近进风巷道,该部分煤体单元受进风巷道开挖卸荷作用影响较大;而开挖扰动区则指位于原岩应力区和开挖破碎区中间的煤岩体。

据此,可拟定原位采动过程的应力路径试验方案:① 静水压力阶段:以0.2 MPa/s的加载速率同时施加轴向应力(σ1方向)与水平应力(σ2方向与σ3方向)至20,30,40 MPa(按试验面地质条件垂直应力梯度为25 kPa/m,对应设计埋深分别为800,1 200,1 600 m),即图4中OA段;保持静水压力状态不变,稳定一段时间,即图4中AB段;② 第1卸载阶段:整个加卸载阶段均保持σ3不变,增加轴向应力σ1的同时降低水平应力σ2。其中轴向应力与水平应力均采用应力控制方式加载,σ1应力加载速率v1分别为0.05,0.10,0.20 MPa/s,σ2应力卸载速率v2分别为0.04,0.08,0.16 MPa/s,加载至轴向应力系数为1.5,即σ1=1.5σ3,对应图4中BC,BD,BE段;③ 第2卸载阶段:持续增加轴向应力σ1同时降低水平应力σ2,直至破坏。其中轴向应力与水平应力均采用应力控制方式加载,σ1应力加载速率v1分别为0.10,0.20,0.40 MPa/s,σ2对应的应力卸载速率v2分别为0.04,0.08,0.16 MPa/s,即图4中CF,DG段。

图4 放顶煤开采条件下应力路径Fig.4 Stress path of top-coal caving

2 基于原位应力路径的深部煤岩力学特征分析

深部原位扰动应力路径演化模型的提出是原位力学行为研究的基础,现场原位双轴监测轴向压力及侧向压力变化趋势总体与前述谢和平等提炼的工作面前方支承压力随采煤工作面推进演化过程一致,此应力路径可研究开采条件下煤岩体强度与变形特性。本文利用重庆大学自主研发的多功能真三轴流固耦合试验系统,开展考虑放顶煤开采扰动路径、不同深度原位赋存环境和不同加卸载速率等因素的深部煤岩原位采动岩石力学测试分析,一定程度上可避免现有的单轴压缩试验(σ1>σ2=σ3=0)与常规三轴加卸载试验(σ1≥σ2=σ3)的局限性,该试验系统可实现多种复杂应力路径下单轴、双轴、五面加载单面临空与六面混合加载的真三轴应力状态下煤岩力学特性与流体渗流规律研究[28-29]。

2.1 原位采动应力路径下煤岩体力学行为

基于不同赋存深度煤岩原位采动应力环境下的试验模拟方法,通过改变初始应力水平与加卸载速率等因素,最大程度还原深部不同深度下煤岩原位开采过程,同时通过与常规三轴试验结果对比分析,研究深部原位不同深度煤岩赋存状态、开采扰动路径及扰动强度对于煤岩体强度、变形等力学特征的影响[30-32]。天然环境的不同赋存深度岩石处于复杂地应力环境状态,其力学性质与初始应力大小方向息息相关,因此在研究深部原位岩石力学行为规律时,必须要考虑受赋存深度影响的原位应力状态。当埋深为800,1 200,1 600 m时,试样在加卸载阶段破坏时峰值应力平均值分别为49.28,62.35和66.31 MPa,随着埋深的增加,煤岩体强度呈增加趋势,但其强度变化规律表现出明显的非线性特征,1 200 m埋深下对试样强度提升更为显著,较800 m埋深下至少提高了13%。同时,在低围压作用下煤岩体在破坏时出现了相对于初始状态的体积膨胀现象,但随着埋深增加,受高围压限制作用,煤岩体在破坏时呈压缩趋势。

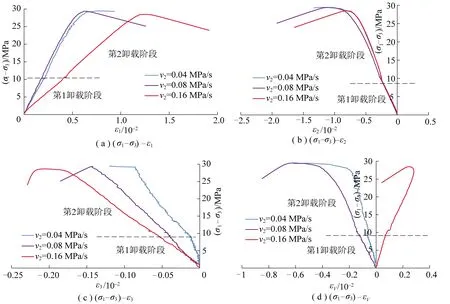

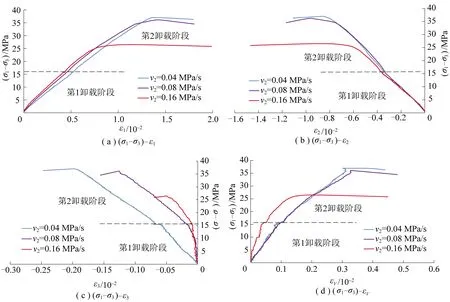

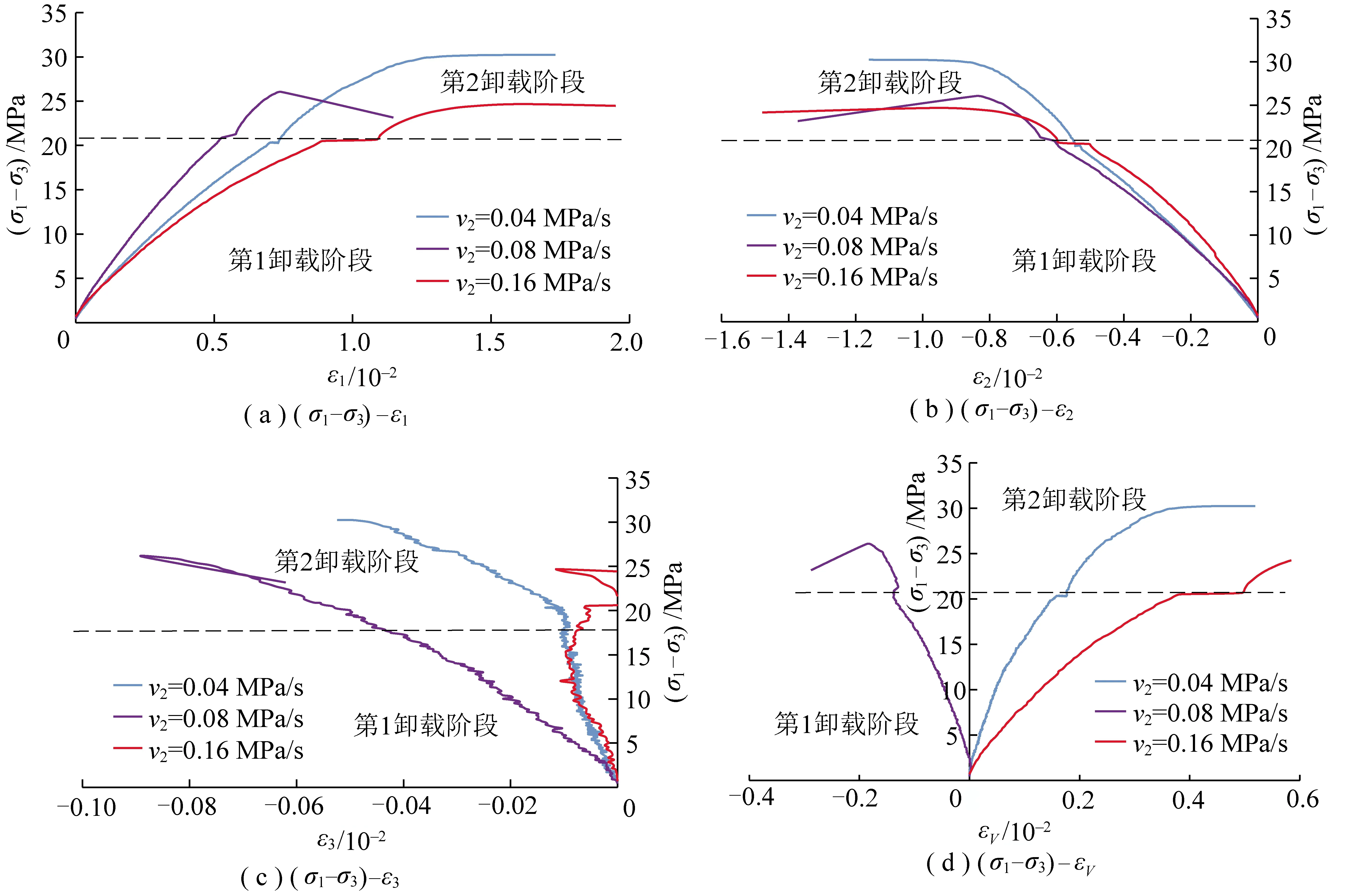

为进一步研究加卸载速率对不同深度煤岩原位力学行为的影响,绘制了各个深度下不同方向的应力-应变曲线(图5~7),对于原岩应力区煤岩体,在一定范围内改变加卸载速率对煤岩体变形特征产生的影响较小,整个加卸载破坏过程中,不同深度下煤岩体表现出类似的变形特征。在第1卸载阶段中,σ1方向上压缩变形持续增大,与之相反,σ2方向上膨胀变形持续增大。σ3方向上由于受到围压的限制作用,只产生微小的膨胀变形,且应变变化率明显低于其他两个方向。进入第2卸载阶段,虽然σ1方向上加载速率提升,但应力-应变曲线仍然沿着第1卸载阶段的趋势发展至破坏,不同的是在低围压加载下煤岩体破坏时有明显的膨胀趋势。

图5 不同方向应力-应变曲线(800 m)Fig.5 Stress-strain curve of different directions (800 m)

图6 不同方向应力-应变曲线(1 200 m)Fig.6 Stress strain curves in different directions (1 200 m)

图7 不同方向应力-应变曲线(1 600 m)Fig.7 Stress strain curves in different directions (1 600 m)

如图5所示,在800 m埋深下,v2在0.04~0.16 MPa/s变化时,随着加卸载速率提高,煤岩体强度基本保持不变,破坏时垂直应力σ1相差1%左右,σ1约为49 MPa,受加载速率影响较小,现场回采时可结合顶底板情况适当提高采煤工作面推进速度。此外,当加卸载速率v2在0.04~0.08 MPa/s范围时,随着加卸载速率提高,ε1与ε2基本保持不变;当加卸载速率继续提高至v2=0.16 MPa/s,ε1显著增加,ε2降低,而ε3随着加卸载速率提高一直保持小幅度提高。由于煤样的各向异性特征,σ1方向与σ2方向的应变变化率存在差异,当σ1方向应变变化率小于σ2方向(如v2=0.04,0.08 MPa/s)时,整个加卸载过程中煤样一直处于体积膨胀状态,煤样破坏时ε1明显小于ε2;相反,当σ1方向应变变化率大于σ2方向(如v2=0.16 MPa/s)时,整个加卸载过程中煤样一直处于体积压缩状态,煤样破坏时ε1明显大于ε2。因浅部围岩强度受开采速率影响较小,实际生产过程中,在保证煤岩体具有较高承载能力的同时可适当提高开采速率,改善生产效率。

在1 200 m埋深下(图6)不同于800 m埋深低围压条件,随着加卸载速率提高,煤岩体整体强度显著降低。相较于v2=0.04 MPa/s时的破坏强度,v2=0.08 MPa/s时破坏强度仅下降约1%,v2=0.16 MPa/s时破坏强度下降约16%,此时峰值应力σ1约为55.70 MPa。表明在该深度下,当加卸载速率在一定范围内时对煤岩体强度影响并不显著,若超出该范围,加卸载速率提高则会使煤岩体整体强度降低,开采扰动作用对于煤岩体力学特征影响显著。此外,当加卸载速率v2在0.04~0.08 MPa/s时,随着加卸载速率提高,ε1与ε2基本保持不变;当加卸载速率继续提高至v2=0.16 MPa/s,ε1与ε2均显著降低,但ε3随着加载速率提高呈小幅度降低趋势。此外,1 200 m埋深下试样σ1方向应变变化率均大于σ2方向,整个加卸载过程中煤样一直处于体积压缩状态,煤样破坏时ε1明显大于ε2。这一现象表明随着深度增加,围压对于试样扩容的限制作用增强,煤样在较深部高地应力的作用下发生整体体积压缩,煤层内部将累积较大的应变能,同时煤体内部原生裂隙与孔隙的闭合,因而深部煤炭开采过程中,煤层内局部发生破坏时会急剧释放高量级能量,极有可能诱发冲击地压和煤与瓦斯突出等一系列工程灾害[33-34]。

当模拟进入1 600 m埋深时(图7),受到高应力环境与煤样各向异性特点的影响,随着加卸载速率提高,煤样非线性变形特征显著增强,且呈现出不规律变化趋势,煤岩体整体强度同样随加卸载速率提高呈降低趋势。相较于v2=0.04 MPa/s时的破坏强度,v2=0.08 MPa/s时破坏强度下降约6%,v2=0.16 MPa/s时破坏强度下降约7%。表明随着深度增加,提高加卸载速率会使煤岩体整体强度降低,开采扰动作用在一定范围内对于煤岩体力学特征影响显著,但当加卸载速率增加超过该范围后,其改变对该位置煤岩体强度影响减弱。该工况下煤样整体变形特征与埋深1 200 m类似,除v2=0.08 MPa/s时表现出差异性外,其余试样σ1方向应变变化率均大于σ2方向,整个加卸载过程中煤样一直处于体积压缩状态。且1 600 m埋深下试样峰值应力对应的体积应变平均值为0.55%,约为1 200 m埋深下的2倍,可见高地应力作用下,煤层受到开采扰动影响整体压缩变形量较浅部更大,蓄积能量随着煤岩体局部破坏释放,煤岩系统进一步发生整体结构失稳的可能性增大。浅部没有冲击倾向性的非冲击矿井,进入深部有转变为发生冲击地压的倾向,可采取措施使应力释放,从而防止冲击地压的发生,或者利用超前注水软化煤层[35-36]。

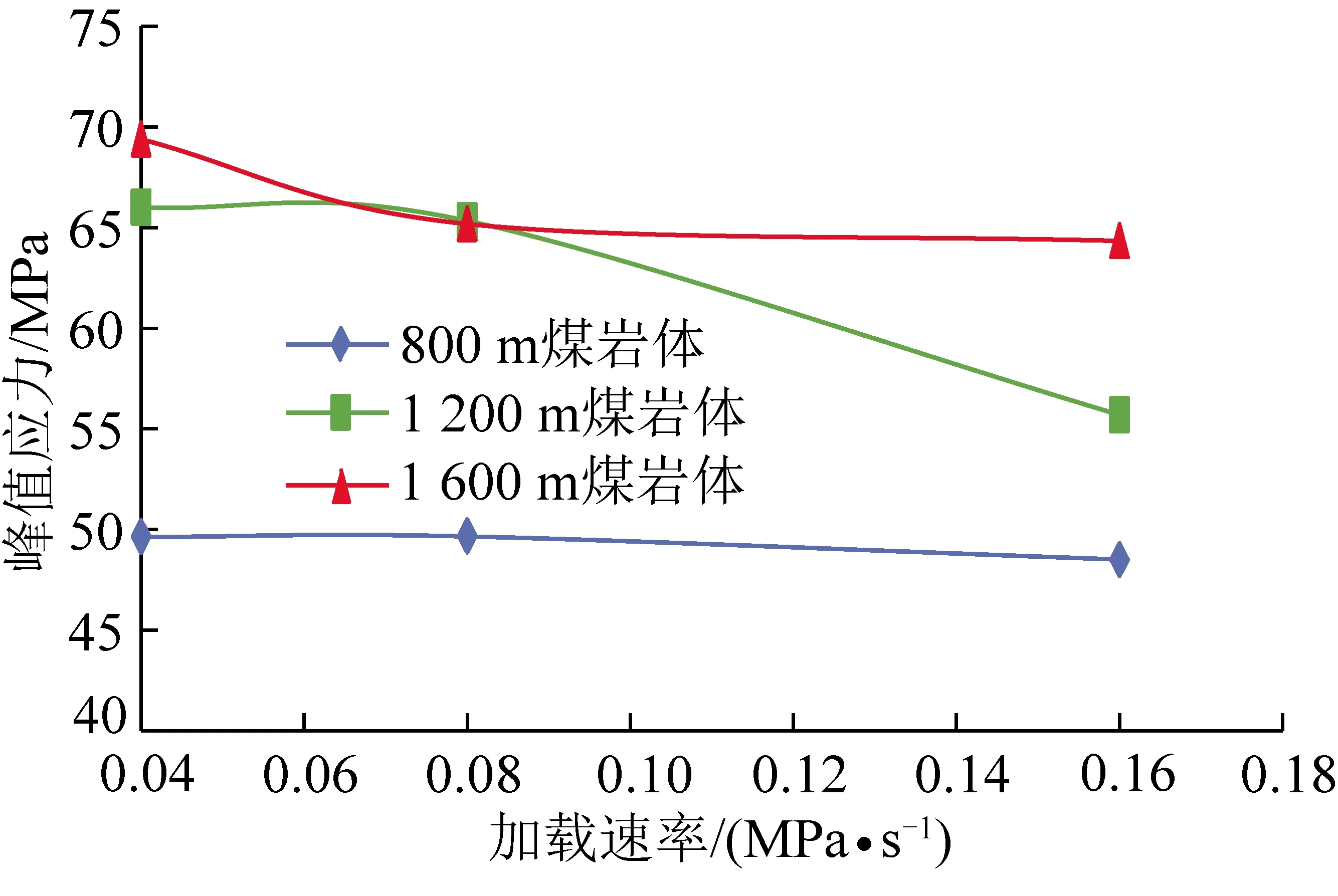

受不同赋存深度煤岩体的原位地应力环境影响,相同推进速度对于不同深度的煤岩体扰动影响存在差异,某个开采速度对于浅部煤岩体影响较小,但进入深部后该推进速度可能造成强开采扰动,会大大降低煤岩体的承载能力,改变煤岩体力学特性。由图8可明显看出,煤岩体在800 m埋深时,当卸载速率v2在0.04~0.16 MPa/s内变化时,随着加卸载速率提高,煤岩体强度基本保持不变;埋深为1 200 m时,卸载速率对煤岩体强度影响也并不大,若超出该范围至v2=0.16 MPa/s,加卸载速率提高则明显使煤岩体整体强度降低;当埋深为1 600 m时,卸载速率提高使煤岩体整体强度降低,但继续提高加载速率至v2=0.16 MPa/s时,则煤岩体强度无明显变化,与0.08 MPa/s条件下强度基本一致。上述现象表明,该工况下在某个范围内采煤工作面推进速度的改变对煤岩体力学特征会产生显著影响,超出该范围后影响大大减弱。且该影响范围与煤层的赋存深度有关,煤层埋深越深,开采速度影响范围区间较小,因此在实际工程中,应结合煤层实际赋存深度,将工作面开采速度控制在合理范围内,尽可能降低开采扰动的影响,对于煤矿安全高效开采具有重要意义。

图8 加载速率对不同深度煤岩体影响Fig.8 Effect of the loading rate on the coal with different depths

2.2 深部煤岩原位力学行为和常规三轴力学行为对比

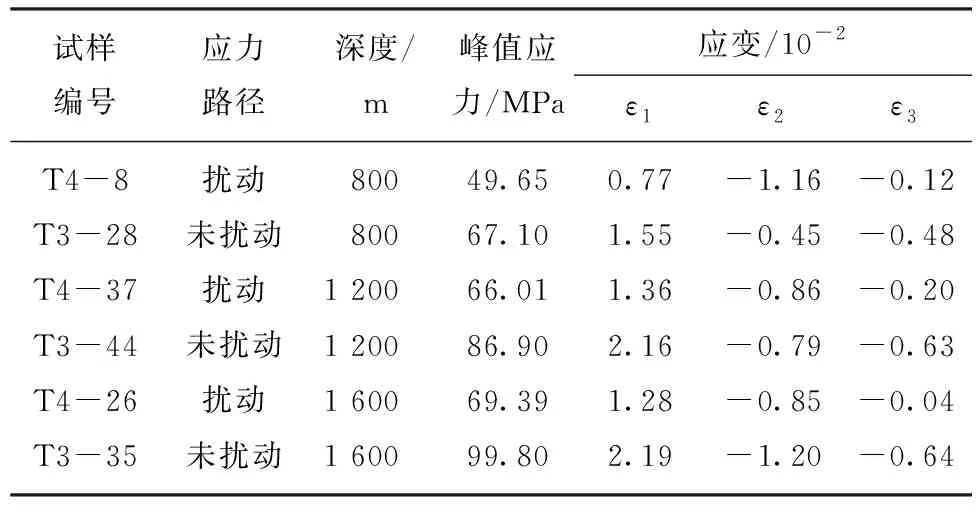

针对不同开采深度的煤岩进行了常规三轴压缩试验,并与原位力学的测试结果进行对比,如表1和图9所示。

表1 不同深度煤岩考虑采动与未考虑采动实验结果Table 1 Results with/without the consideration of mining distubance

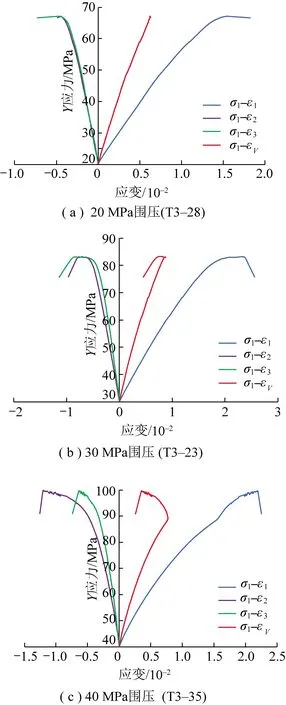

图9 典型立方体煤样常规三轴压缩应力-应变曲线Fig.9 Stress-strain curve of cubic coal specimen of triaxial compression tests

煤岩体在原位力学行为测试和常规三轴加载下强度都随初始围压增加而呈增大趋势,表明煤炭开采进入深部后,高地应力使得煤岩体破坏需更大的外部荷载驱动,但明显后者增加幅度更大,受围压影响更为明显。当围压为20 MPa时,峰值强度约为67.1 MPa;40 MPa时,最大峰值强度达到99.8 MPa,整体强度增加约40%。然而常规三轴加载并未考虑垂直于采煤工作面方向的水平应力σ2在开采过程中不断卸荷的影响,导致煤岩强度偏高,而且由于常规三轴试验σ2,σ3方向围压相等,整个变形破坏过程中煤样水平方向(σ2方向与σ3方向)应变基本保持一致,不能反映深部岩体扰动后的三向不等压状态。基于真三轴加卸载系统的深部煤岩体原位扰动力学特性与破裂行为研究,考虑了开采过程中σ2方向的卸荷,故应变ε2远远大于ε3,可以反映深部因受地下工程扰动影响由初始静水压力状态向三向不等压力学状态发展的过程,煤岩体缺乏σ2方向的约束更容易破坏,因此相较于常规三轴压缩,煤岩体强度整体较小,更接近真实开采条件下的围岩变形特征。此外,常规三轴加载相对于初始状态始终保持体积压缩,低围压下试样体积压缩一直增加,但高围压作用下煤岩体在破坏时有膨胀趋势。需要指出是深部原位岩石力学行为测试中煤岩体在低围压作用下破坏时有膨胀趋势,但在高围压作用下,虽然σ2方向在不断卸荷,但是σ3方向的水平应力仍然限制了煤岩体的膨胀发展,破坏时仍呈压缩趋势。

3 基于原位应力路径的深部煤岩破裂特征分析

3.1 原位采动应力路径下煤岩破裂特征

深部高地应力条件下,巷道开挖卸荷使得围岩由三向受力转变为两向受力,极易诱发工程灾害。除了常见的巷道围岩冒顶、底臌、片帮、岩爆等灾害外,深部采矿工程中出现一系列特有破坏模式,如围岩的板裂破坏、高能级岩爆等。在深部原位岩石力学特性研究的基础上,对岩石的破坏形式、破裂角与破裂面进行对比分析,进而对真实扰动条件下深部煤岩原位力学破坏特征展开探索。

对于原岩应力区煤岩体,由于σ3受巷道开挖影响较小,在整个试验过程中σ3保持不变,因而在σ3方向设置恒定围压的限制作用下,煤样破坏主要是由σ1持续加载与σ2持续卸载引起。对比试样宏观破坏形态,深部高围压条件下煤样破坏后新生的裂纹数量较少,围压作用在一定程度上限制了煤样内部微裂纹产生与发育,新生的裂纹数量较少,煤样整体较为完整。此外,随着深度增加,试样由“半Y”型拉-剪复合破坏向“半X”型纯剪切破坏过渡,破坏角度呈现减小趋势。同时,加载速率作为深部煤岩体原位力学行为的重要影响因素,对不同赋存深度煤岩体破坏程度及破坏模式也有不同程度的影响。

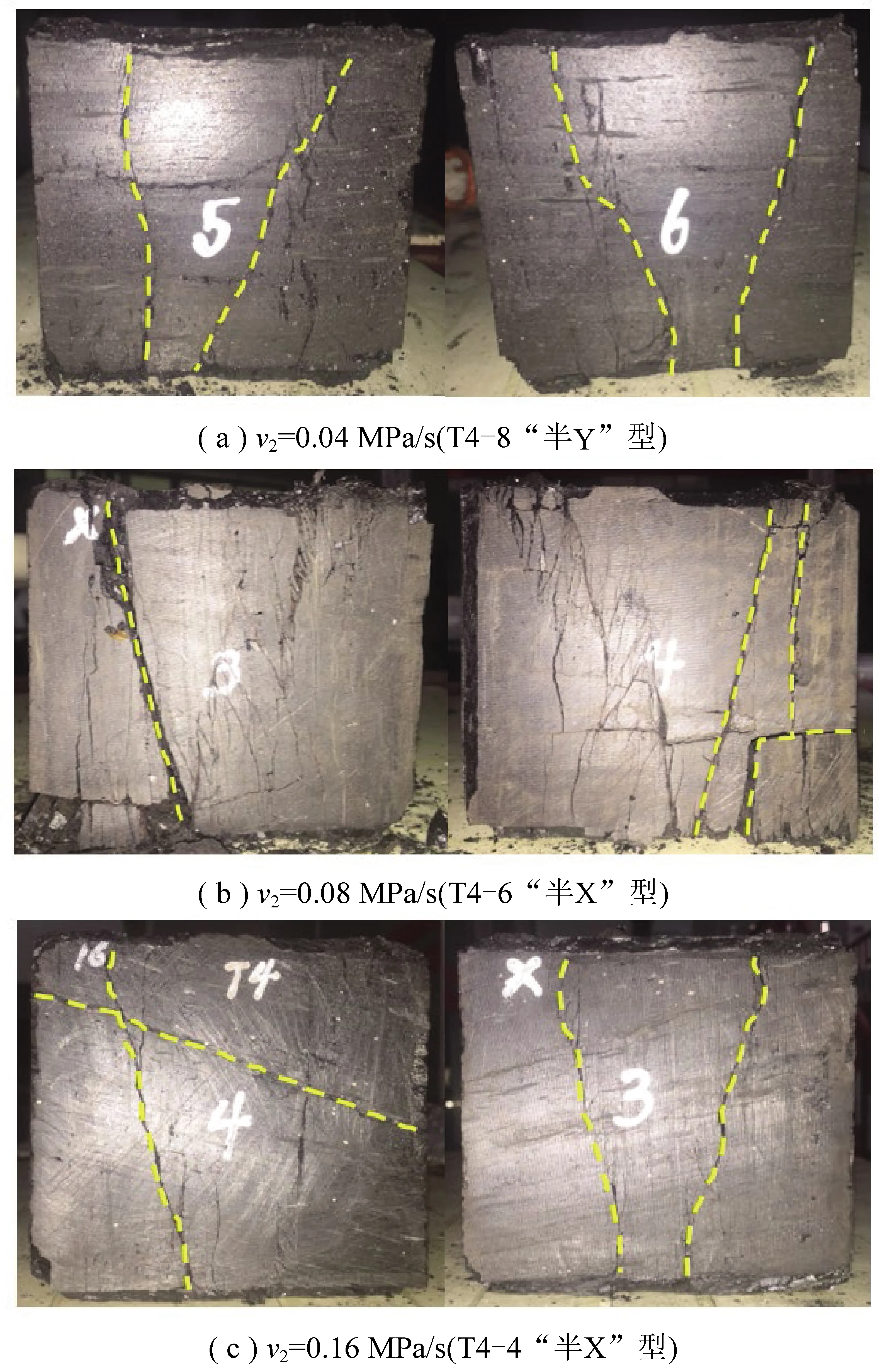

图10为800 m埋深下煤岩体在不同加卸载速率下破坏后的形貌特征,煤样主要呈现“半X”型与“半Y”型破坏,属于纯剪切破坏或拉-剪复合破坏。低卸载速度下(v2=0.04 MPa/s),煤样破坏后未产生宏观断裂面,只产生两条整体贯穿裂纹,煤样基本保持完整形态。随着卸载速率提高,当卸载速度v2=0.08 MPa/s时,煤样破坏后同时产生宏观剪切破坏面与张拉破坏面,且除了宏观破坏面外,煤样表面还产生许多纵横交错的细小裂纹,煤样整体被分割成多个块体,破坏更加剧烈。当卸载速度v2达到0.16 MPa/s时,发生破坏的煤样同时出现2个交叉的“X”型共轭剪切破坏面与2条整体贯穿的张拉裂纹,破坏形态更为复杂。

图10 煤样真三轴加卸载试验破坏后形貌特征(800 m)Fig.10 Failure pattern of the coal specimens for the true triaxial loading and unloading tests (800 m)

如图11所示,与800 m埋深低围压状态类似,1 200 m埋深下煤样破坏同样呈现“半X”型与“半Y”型破坏,赋存深度的增加并未影响其破坏模式。不同于800 m埋深低围压状态的是,此时受到30 MPa较高围压的限制作用,煤样破坏后表面细小裂纹数量显著较少,各面均更加完整平滑。当卸载速度v2由0.04 MPa/s提高到0.08 MPa/s,煤样由拉-剪复合破坏向纯剪切破坏过度,均只有单一破坏面;当卸载速度v2达到0.16 MPa/s时,煤样破坏时出现两个基本平行的“半X”型剪切破坏面。

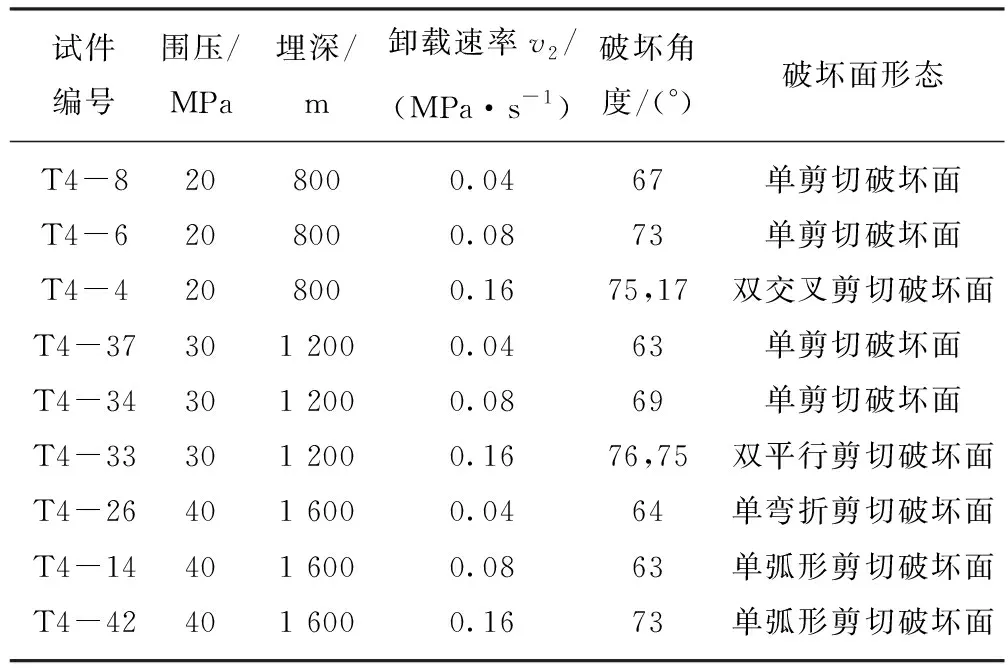

随着模拟深度继续增加至1 600 m(图12),与低围压状态类似,不同工况下煤样均在第2卸载阶段发生整体失稳破坏,煤样基本均呈现“半X”型纯剪切破坏形态,未见明显张拉破坏特征。受到深部原位高地应力的限制作用,除了试验前煤样表面含有的原生裂纹外,破坏后新生的裂纹数量相对较少,不同卸载速率下煤样的宏观破坏形式未见明显差异。

图12 煤样真三轴加卸载试验破坏后形貌特征(1 600 m)Fig.12 Failure pattern of the coal specimens for the true triaxial loading and unloading tests (1 600 m)

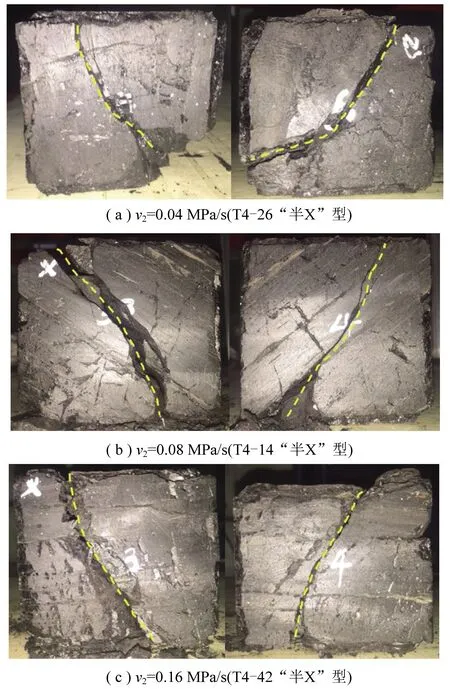

采用室内原位岩石力学行为测试对现场真实扰动条件进行模拟,研究表明不同工况下煤样的破坏形式与破坏程度均有所差异,而煤样的破坏角度与破坏面形态在一定程度上可以反映其宏观破坏特征,因而对不同工况下煤样的破坏角度进行测量统计,并对破坏面形态加以描述,以期进一步揭示不同工况下煤样的宏观破坏特征。

表2为煤岩体在深部原位测试下破坏角度与破坏面形态的破坏特征统计。随着深度增加,煤样破坏角度呈现减小趋势,不同围压条件下煤样破坏表面较为粗糙,颗粒间摩擦痕迹明显,煤样均表现出明显的滑动剪切破坏特征。以破坏面角度75°作为衡量“I”型张拉破坏与“半X”型剪切破坏的分界值[37]。根据试样破坏面角度可对试样宏观破坏模式作出判断,在20 MPa围压条件下,随着卸载速率v2提高,煤样破坏由单剪切破坏面转变为双交叉剪切破坏面;随着模拟深度增加至1 200 m时,煤样在高卸载速率下破坏面形态更为复杂,分别出现双平行剪切破坏面,破坏更加剧烈;当埋深增加至1 600 m时,煤样出现单弯折剪切破坏面、单弧形剪切破坏面等形态。

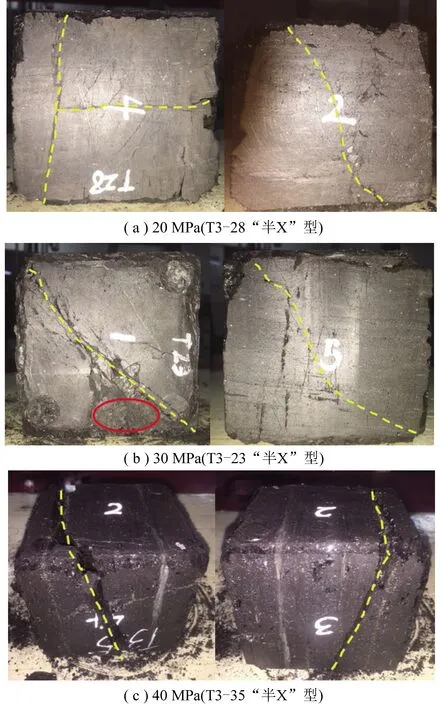

3.2 深部煤岩原位破裂特征和常规三轴破裂行为对比

立方体煤样常规三轴压缩试验破坏后形貌特征和深部原位采动应力路径下破坏形态类似,宏观破坏形式主要为“半X”型与“半Y”型破坏,即纯剪切破坏或拉-剪复合破坏或2者的组合,表明深部煤岩体考虑工程扰动的原位力学行为很少改变试样最终的破坏方式。受到围压的限制作用,常规三轴压缩试验煤样破坏后表面微裂纹数量相对较少,煤样整体保存较为完整,且随着围压升高,这种抑制作用更加显著。此外,由于立方体煤样四周边角处易产生应力集中现象,因而该位置有较多煤岩薄片与小块煤样脱落,煤样破坏的宏观裂纹多从脱落位置开始延伸发育,最终贯穿整个试样。图13为不同围压下煤样常规三轴压缩试验破坏后形貌特征。

表2 原岩应力区煤岩体破坏特征统计Table 2 Summary data of failure characteristics of the coal in the undisturbed zone

图13 煤样常规三轴压缩试验破坏后形貌特征Fig.13 Failure pattern of the coal specimens for the triaxial compression tests

4 结 论

(1)随着赋存深度的增加使得开采速度对煤岩力学性质的影响程度增大。岩体强度随赋存深度非线性增长,浅部(低围压)岩体的强度受载荷速率影响较小,开采速率对深部(高围压)岩体力学特征的影响存在特定范围,在该范围内,岩体力学性质随开采速度变化剧烈。在实际工程中,应结合煤层赋存深度,将工作面开采速度控制在合理范围内,尽可能降低开采扰动的影响。

(2)深部煤岩原位力学行为研究表明,随着深度增加,试样由低围压下膨胀破坏为主转变为高围压下压缩破坏,由“半Y”型拉-剪复合破坏向“半X”型纯剪切破坏过渡,煤样破坏角度呈减小趋势,深部的高围压限制使煤样破坏后表面细小裂纹数量减少,各破坏面更加平滑完整。立方体煤样常规三轴压缩试验破坏后形貌特征和深部原位采动应力路径下破坏形态类似,表明放顶煤开采方式下考虑工程扰动的原位力学行为少有改变试样最终的破坏方式。

(3)煤岩体在考虑原位采动应力路径和常规三轴加载下强度都随着深度增加而呈增大趋势,但以往的常规三轴加载方式不能实现深部岩体扰动后的三向不等压状态,往往会导致煤岩体强度偏高,整个变形破坏过程中煤样水平方向应变基本一致,与实际情况并不相符。基于真三轴加载系统的深部煤岩原位力学行为测试,考虑了开采卸荷、巷道掘进卸荷,一定程度上可以反映深部受地下工程扰动后由初始静水压力状态向三向不等压力学状态转变的过程,能最大程度上还原真实开采条件下的围岩变形特征。

煤炭资源开采过程中,煤岩体的自身力学属性受其工程及赋存特征所影响,而相对应的力学响应也直接影响到现场工程实际。深部原位岩石力学是解决传统岩石力学与深度不相关、与深部原位环境不相关、与工程活动不相关的岩体力学分支。传统的岩石力学理论无法描述开采扰动条件下原位岩体力学行为研究,难以有效指导深地资源开发。本文初步提出了深部岩体力学行为的研究思路和方法,但大量工作亟待完善和开展。未来,深部原位真实复杂赋存环境下岩石本真物理力学参数、力学行为规律、破断失稳致灾、能量积聚释放等一系列科学难题是提升资源获取能力的根本,同时也是发展原位开采技术(如原位流态化开采)的先决条件,需要持续深入研究。