镀银铜粉导电胶制备及表征

张小敏, 李起龙, 杜海涛, 王 斌

(1. 金陵科技学院 材料工程学院, 江苏 南京 211169; 2. 南京华信藤仓光通信有限公司, 江苏 南京 210038)

1 前 言

随着电子元件逐步向小型化、便携化方向发展,传统的焊料污染环境、危害人体健康,已经无法满足需求。导电胶已经成为一种必不可少的电子材料,由于环保、固化温度低、工艺简单、耐老化性好等优点而备受关注[1-3]。导电胶作为一种特殊具有一定导电性的胶黏剂,可广泛用于微电子组件、封装制造工艺中的黏接材料等。例如,导电胶在微电子装配上应用主要有印刷制备细导线路及发光二极管、液晶显示屏、集成电路芯片等电子元器件的封装和黏接。导电胶主要由树脂基体和导电粒子两大主体组成,根据树脂类型可以分成热固性导电胶和热塑性导电胶两类。导电粒子决定着导电复合材料的导电性能,树脂基体则决定导电复合材料的力学性能。环氧树脂由树脂、固化剂组成,由于其拥有良好的黏结性能、机械性能,可以作为导电胶基体制备互穿网络聚合物[4-5]。目前导电复合材料的填充粒子有金属系、碳系以及几种复合起来的类型等[6-8],金属系包含银粉、铜粉、镍粉等,碳系有石墨烯、多壁碳纳米管、碳纤维等。金属粉拥有较高的导电导热性能,作为填料应用于导电胶性能较好。以银粉为填料合成的导电胶具有优良的黏接性、导电性及化学稳定性[9],在空气中氧化速度也很慢,银的氧化产物仍然具有较优良的电性能,但银材料价格昂贵且在电场作用下产生电迁移现象,使导电性能下降[10]。铜导电胶具有对环境友好、加工步骤较少、成本低和细小连接等优点[11],在导电性方面保证与银导电胶接近的情况下,价格却比银低很多。然而,铜粉的化学性质比银活泼,在空气中易被氧化,微细铜粉氧化速率更快,其应用上存在一定的局限性。镀银铜粉作为一种新型导电功能材料[12],具有庞大的应用市场和发展前景,已经成为电子行业中一种不可或缺的新型材料。伴随着技术的不断发展进步,理论发展逐渐成熟,镀银铜粉的应用领域也大大拓宽。以镀银铜粉为导电填料制备的导电胶与单一金属铜粉导电胶相比,拥有更高的稳定性;与纯银粉导电胶相比凸显了更大的成本价格优势和抗迁移性能。尽管镀银铜粉导电胶有较多优点,然而与成熟的银导电胶相比仍然处于技术不成熟阶段,有许多技术问题需要解决,例如存在老化问题、力学性能较差、体积电阻率偏大等[13]。为提高镀银铜粉的性价比,本研究将控制镀银质量含量低于10%,制备镀5%、10% 银含量的铜粉,并对其在导电胶中力学性能和导电性能进行研究与改良,缩小其与银导电胶之间的差距,节省成本。本实验通过化学镀方法制备出高分散、包覆性能好的镀银铜粉,将其应用于导电胶中,并且印刷在柔性基片上,接着低温固化制备成导体。实验系统研究了配方设计和固化工艺对导体浆料及固化后导体性能的影响规律。

2 实验部分

2.1 实验药品及仪器

实验药品:球形超细铜粉;次亚磷酸钠、氨水、乙二胺四乙酸二钠(EDTA-2Na)、硝酸银(AgNO3)、聚乙烯吡咯烷酮(PVP)、氢氧化钠(NaOH)、乙醇;环氧树脂、改性胺固化剂。

实验仪器:JA2203N 电子天平;DZF-6030 真空干燥箱;CMT2503 微机控制电子万能试验机;热老化试验箱;RTS-8 四探针测试仪;Mcr 102 旋转流变仪;JSM-5900 扫描电子显微镜。

2.2 实验过程

将100 g 铜粉、6.5 g 次亚磷酸钠、5 g PVP 加入500 mL 的去离子水中,配制成含有铜基材的还原液A,加入氨水调节其pH 值稳定在11;将2.62 g 硝酸银、1 g EDTA-2Na 加入500 mL 去离子水中配制成氧化液B;将氧化液B 缓慢加入还原液A 中,升温至40 ℃,反应20 min 后,用离心机分离出1次镀银铜粉;以1 次镀银铜粉为基材重复以上镀银步骤2 次,制备出3 次镀银铜粉,用去离子水清洗3次,无水乙醇清洗1 次,离心分离后50 ℃真空干燥24 h,得到镀5% (质量含量,下同)银含量的镀银铜粉(5Ag95Cu)。将100 g 铜粉、13 g 次亚磷酸钠、5 g PVP 加入500 mL 的去离子水中,配制成含有铜基材的还原液A,加入氨水调节其pH 值稳定在11;将5.24 g 硝酸银、2 g EDTA-2Na 加入500 mL 去离子水中配制成氧化液B;将氧化液B 缓慢加入还原液A 中,升温至40 ℃,反应20 min 后,离心分离出1 次镀银铜粉;以1 次镀银铜粉为基材重复以上镀银步骤2 次,制备出3 次镀银铜粉,去离子水清洗3 次,无水乙醇清洗1 次,离心分离后的镀银铜粉50 ℃ 真空干燥24 h,得到镀10% 银含量的镀银铜粉(10Ag90Cu)。

接着,将导电填料(5Ag95Cu)和环氧树脂及其改性胺固化剂基体机械搅拌5 min 混合后置于超声波清洗机中超声搅拌10 min 混合均匀形成导电胶。通过丝网印刷将导电胶在聚对苯二甲酸乙二醇酯(PET)薄膜(如图1(a)、(b))或白纸(如图1(c))上均匀涂覆成正方形薄层和导电曲线,150 ℃下固化30 min 制成导体薄膜,图1 为导电胶薄膜样品图。由图1(a)可见,导电胶薄膜呈现玫瑰金色;由图1(b)可见,导电膜与串联的灯泡可以形成良好的导电通路;由图1(c)可见,导电胶通过丝网印刷可以在白纸上并经过低温固化形成良好的细导电线路。在两块表面平滑清洁的金属铜片中间均匀涂覆0.5 g 的导电胶,两块金属板之间对接面积为12.5 mm×10 mm,适度按压排除间隙和空气,制成拉力件放置于热老化箱,150 ℃下固化30 min 制成焊接件。后期通过拉力机测试导电胶黏接金属铜片的黏结强度,四探针电阻率仪器测试导体的导电性,其黏结强度和导电性能越大表示其性能越好。

图1 导电胶薄膜样品图 Fig.1 Sample images of conductive adhesive film

3 结果与讨论

3.1 镀银铜粉形貌及晶体结构

图2 为铜粉原样及不同银含量的镀银铜粉不同放大倍数的SEM 图,a1,a2 为铜粉,b1,b2 为5Ag95Cu,c1,c2 为10Ag90Cu。由a1,b1,c1 可见球形铜粉表面包覆均匀。由图a2 可见铜粉表面光滑,呈现规则的球形;图b2 为镀银铜粉(5Ag95Cu)样品,可见粉体表面出现凸起包覆物,与原先光滑的表面形成鲜明对比;图c2 为镀银铜粉(10Ag90Cu)的样品,铜粉表面呈现更致密的凸起结构。

图2 铜粉及镀银铜粉SEM 图 Fig.2 SEM images of Cu and Ag coated Cu powders

图3 为镀5%、10% 银含量的镀银铜粉的XRD 图。右图可见Cu(111)、(200)和(220)晶面特征峰和Ag(111)、(200)、(220)和(311)的晶面特征峰,无除银铜以外的其它物质的峰,表明该镀银铜粉为银和铜复合粉。镀5% 银含量的镀银铜粉中铜的衍射峰强度高,银的衍射峰相对于10% 银含量的镀银铜粉较弱;镀10% 银含量的镀银铜粉中铜的衍射峰强度大幅度减弱,银的衍射峰增强,说明铜粉的表面成功覆盖了更多的银层。XRF 测试5Ag95Cu 镀银铜粉的质量百分比为:铜95.11%,银4.82%,氧0.07%;10Ag90Cu 镀银铜粉的质量百分比为:铜90.01%,银9.94%,氧0.05%。XRF 分析表明镀银铜粉中含有少量的O 元素,可能是粉体的保存过程中密封性不好,导致表面略微氧化。

图3 超细镀银铜粉的XRD 谱 Fig.3 XRD pattern of ultrafine silver-coated copper powders

3.2 填料含量对导电胶黏度的影响

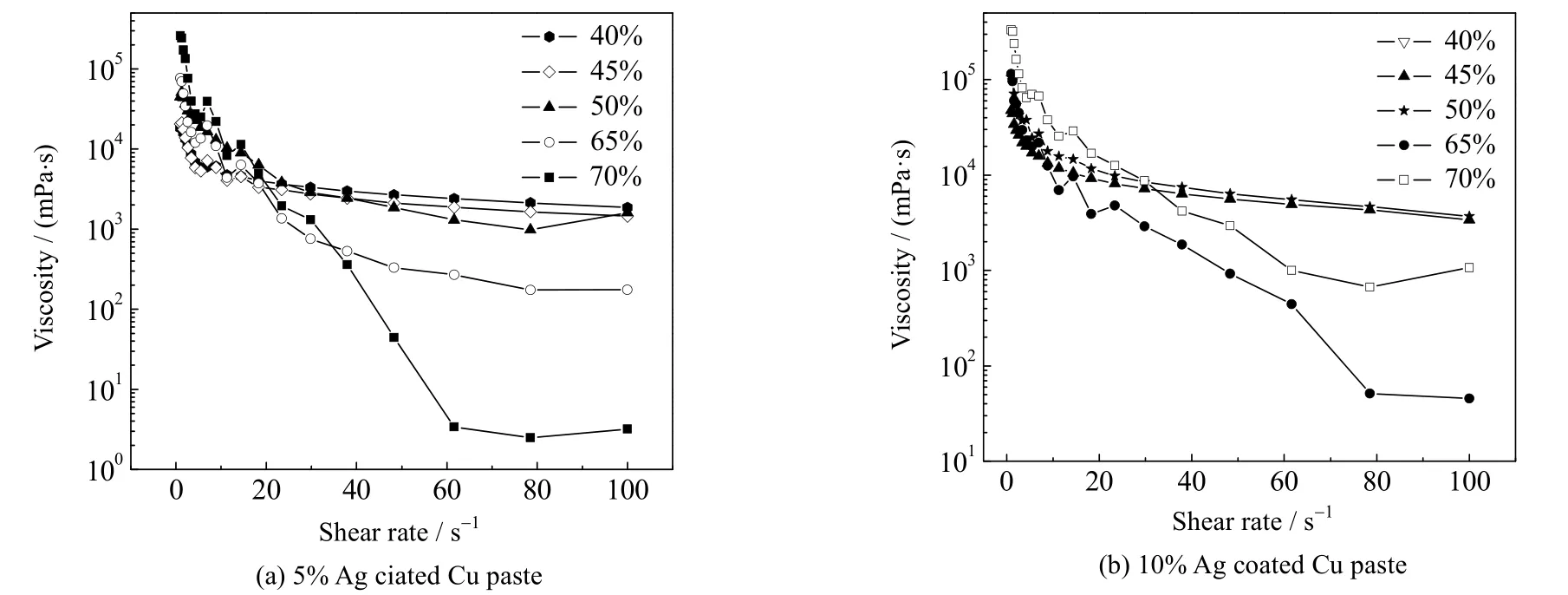

称取质量分数为40%~70%的镀银铜粉(其中银含量为5% 和10%)与60%~30% 的环氧树脂基体混合均匀。取适量的样品置于旋转流变仪的样品台,在25 ℃下进行黏度测试。设置的角速度为 9 rad·s-1,测试夹具为平行平板(直径为20 mm),样品台与夹具的间距设定为 1.5 mm,剪切速率设置为 0.1~100 s-1。测试结果如图4 所示。

图4 银包铜浆料黏度曲线 Fig.4 Viscosity profiles of the Ag coated Cu paste

图4 为测定银包铜导电浆料在质量分数为40%~70% 的黏度。图4(a)、(b)对比所示,5% 银含量镀银铜导电胶浆料的流变性要优于10% 银含量镀银铜粉,且随着镀银铜粉在导电胶中固含量的增加黏度变大,流变性能变差。由图可见,在0.1 s-1剪切速率时40%~65% 固含量的导电胶黏度在15~115 Pa·s;70%固含量的导电胶黏度大幅度提高,5%、10% 银含量镀银铜粉导电胶黏度分别为260、333 Pa·s,不利于生产过程中浆料的涂覆。剪切速率从0.1 增加到20、40 s-1时,镀银铜粉导电胶浆料黏度均显著下降,浆料呈现剪切变稀特性。进一步提高剪切速率到80 s-1时,随剪切速率的提高团聚在一起的导电粒子开始分散,随机取向的镀银铜粉导电粒子沿旋转方向排列、取向,在树脂基体中的导电粒子变得更加分散,因此整个共混体系的流动阻力减小,黏度变小。当剪切速率继续加到100 s-1,剪切稀化趋势减弱,呈现牛顿流体的特性,即样品的黏度随剪切速率的增加没有发生明显的变化。综上所述,推荐导电胶的固含量低于65%。

3.3 导电胶固含量及固化方式对导电性能的影响

图5 导电膜电阻率曲线 Fig.5 Electrical resistivity plot of the conductive film

图5 为不同镀银铜导电胶浆料在真空和空气中2 种不同固化方式后测得的电阻率对比图,从图中可以看出,真空和空气中固化后,当填料质量分数达到50% 为导电胶的渗流阀域值。5% 银含量镀银铜导电胶浆料低于50% 固含量时,真空固化后样品的电阻率低于空气中鼓风干燥的固化样品;高于50% 的真空固化和空气固化的电阻率接近,至70% 时的坐标点几乎重合。对于10% 银含量镀银铜导电胶,低于55% 时2 种固化方法下的电阻率相差较大,真空固化的样品的电性能优于鼓风干燥箱中空气固化;随填料含量的增加两曲线渐趋重合。考虑到真空干燥箱在操作过程中升、降温速度慢,效率低,实验优化选取空气鼓风干燥箱进行固化导电胶。

如图5(a)所示,导电胶在空气中固化时,5Ag95Cu 镀银铜的质量分数60% 固化后电阻率为1.29×10-3Ω·cm-1;镀银铜粉65% 含量电阻率为8.73×10-4Ω·cm-1;镀银铜粉70% 时,固化后电阻率为6.07×10-4Ω·cm-1,提高镀银铜粉的含量,导电颗粒之间紧密接触形成了导电通路,提高了体系的导电性能。固含量继续增加导致浆料黏度大幅度提高,不利于浆料加工及成本控制。图5(b)所示,10Ag90Cu 镀银铜导电胶60% 在空气中固化时,固化后电阻率为1.19×10-3Ω·cm-1;镀银铜粉含量在65% 时;固化后电阻率为5.65×10-4Ω·cm-1;镀银铜粉的质量分数在70% 时,固化后电阻率为4.47×10-4Ω·cm-1。

3.4 填料含量对导电胶力学性能的影响

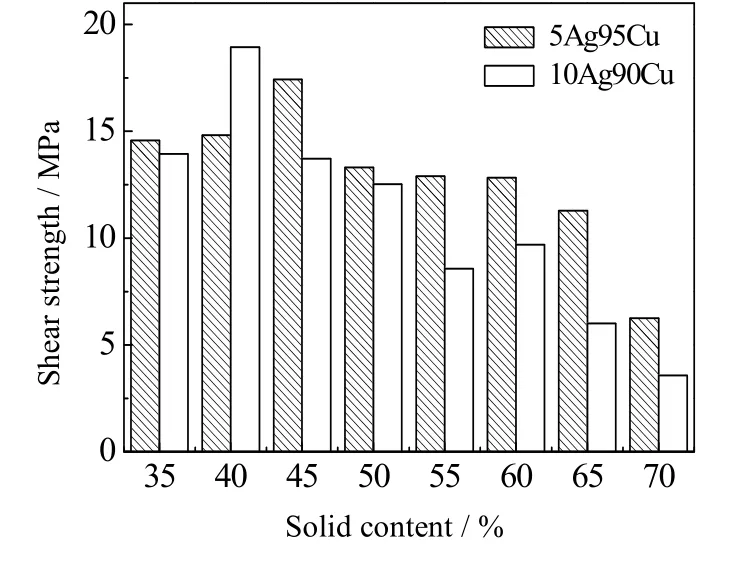

通过万能拉力机以5 mm·min-1的速率拉伸,用式(1)计算拉伸剪切强度:

其中:τ 为拉伸剪切强度(MPa),P 为拉力件黏结最大载荷值(N),B 为试样搭接宽度(mm),L 为试样搭接长度(mm)。图6为不同固含量的镀银铜导电胶剪切强度。由图6 可见最大剪切强度出现在40%~50% 附近,导电胶剪切强度在一定范围内随着固含量的逐渐增加,剪切强度下降。5Ag95Cu 导电胶的最大剪切应力出现在45%,剪切强度达17 MPa;导电胶固含量65% 的剪切强度为11 MPa。10Ag90Cu 导电胶的最大剪切应力出现在固含量为40%,剪切强度达19 MPa;随着固含量的增加剪切强度总体上呈现减小趋势;在固含量为60% 时剪切强度相对较大,剪切强度达10 MPa。提高导电填料含量后,降低了环氧树脂体系的内聚能密度,树脂体系的力学性能变差。

图6 导电胶固含量对剪切强度的影响 Fig.6 Effects of solid content on shear strength of conductive adhesive

3.5 导电胶的耐老化性能

选择电学性能优良的2 种不同固含量(65%、70%)导电胶,经过空气鼓风干燥箱中150 ℃ 固化10 min 后得到导电膜样品进行耐老化性能测试。接着再将导电膜置于鼓风干燥箱中,设置老化温度为150 ℃,每隔1 h 测试仪测试其电阻率,其电阻率随老化时间的变化见图7 所示。由图7 所示,导电膜耐老化性能良好,老化1 h 后电阻率下降,主要是前期固化时间短,导电膜中残留少量溶剂。继续老化直至8 h 后,电阻率变化很小。导电膜耐老化性能优异,综合成本及性能优化选择5Ag95Cu 镀银铜粉,65% 固含量鼓风干燥箱中150 ℃ 固化10 min 制备导电胶。

图7 导电膜不同老化时间对电阻率影响 Fig.7 Effects of aging time on resistivity of conductive film

3.6 导电胶热分析

将环氧树脂35%,镀银铜粉5Ag95Cu 固含量为65%未固化的导电胶进行TG/DSC 热分析见图8。随着温度提高,呈现放热曲线,此时导电胶发生固化反应过程中均匀放热,说明环氧树脂与固化剂的反应速度较为平稳,这有利于三维网状结构的形成。在25~150 ℃ 出现质量轻微增加,最高增加了0.6%,增重主要是由于裸露铜粉与氧气结合,生成部分氧化物所致,在此温度区间均匀发生固化反应产生了吸热峰;在150~340 ℃ 质量减少了3%,减重是由于导电胶中部分有机物质挥发导致的;在340~600 ℃ 质量大幅度减少,出现的吸热峰和减重是由于导电胶中有机物质分解导致的。

图8 导电胶热重/热分析曲线 Fig.8 TG/DSC curves of the electrical conductive adhesives

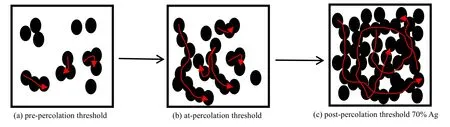

3.7 导体的导电机理推导

根据RUSCHAU 等[14]提出的导电理论,导电填料的界面接触是导电胶电阻的关键性因素。当镀银铜粉含量较少时如图9(a)所示低于渗流阈值,导电填料之间少量导电通道(如图9(a)中箭头所示),导电胶导电性能较差;提高导电粒子含量到渗流阈值时,电子通过隧道效应穿过银粉而导电,如图9(b)中线路所示;当导电填料含量进一步提高到高于渗流阈值,银粉相互搭接,当镀银铜粉导电填料有效接触,此时电子通过界面接触和隧道效应通过导电填料表面,形成导电网络如图9(c)中线路所示。

图9 导体导电机理图 Fig.9 Conductive mechanism of silver conductors

4 结 论

研究制备了一种适用于电子器件用导电镀银铜粉,制备出性能优异的环氧树脂体系导电胶,主要结论如下:

(1) 化学镀法制备出镀5%、10% 银量的镀银铜粉,粉体呈现球形;

(2) 固含量为40%~70% 导电胶浆料样品的流变曲线图表明,填料含量越大流变性越差,黏度越大;

(3) 采用真空干燥和空气鼓风干燥方式固化导电胶,低固含量导电填料真空干燥固化导电膜导电性能略高于空气鼓风固化,高固含量导电胶固化后电性能区别不大,最终选取空气鼓风固化方式;

(4) 通过改变镀银铜粉的固含量,综合考虑其电性能和力学性能,确定镀5% 银含量镀银铜粉(5Ag95Cu),固含量为65% 时为导电胶优化配方,150 ℃ 空气中鼓风干燥10 min,电阻率为8.73×10-4Ω·cm-1,剪切强度为11 MPa。对固化后的导电胶薄膜样品进行耐老化测试,经过150 ℃ 空气中8 h 的老化电阻率变化不大,此导电胶制备的导电膜耐老化性能优异。