原位微区分析标准样品制备技术的研究进展

祁 海,马冲先,张培志∗,郭方全,田云龙

(1.上海材料研究所 检测中心,上海 200437; 2.上海市工程材料应用与评价重点实验室,上海 200437)

随着仪器分析化学的兴起及其技术的快速进步,原位微区分析在工业、地质、生物、环境、深空探测等领域的应用越来越广泛,已成为分析化学发展的重要方向。原位微区分析,主要指原位微区化学成分分析,通常能够在微米级的尺度上对固体样品进行元素定量分析,具有代表性的技术有电子探针(EPMA)、X 射线荧光(XRF),以及新兴的二次离子质谱(SIMS)、激光剥蚀电感耦合等离子质谱(LAICP-MS)、激光诱导击穿光谱(LIBS)等,这些方法快捷、简便,可用于材料表面不同区域的原位分析,对不均匀材料的分析意义尤其重大,部分技术还可以省去繁琐的样品制备,进行实时在线检测。如近年来快速发展的将激光剥蚀固体采样技术与ICPMS结合起来的LA-ICP-MS 技术,不仅可提供原位、实时的元素(包括同位素)组成信息,还具有高空间分辨率、高灵敏度、多元素同时测定等优点,已成为一种最具潜力的固体微区分析技术[1];LIBS技术是一种用于多元素定性和定量分析的原子发射光谱技术,可用于固态、液态、气态样本以及浆状物质的分析,其具有无需样品制备或仅需少量样品制备,无需样品接触、几乎无损测试、可以远程检测等特点,不仅适用于工业现场生产过程中对矿石、黏土、冶金等原始样品的高速在线监控,也可用于行星表面化学成分检测的深空探测等领域[2-4]。

微区分析技术属于相对分析方法[5],其准确度依赖于所使用的标准样品,标准样品不仅可用于绘制校准曲线,还可用于校准仪器、评价分析方法、验证实验室能力、监控分析结果质量等[6]。随着微区分析技术的迅速发展,具有微观尺度均匀性的标准样品的需求也越来越多,其制备技术也越来越受到关注。因此,本工作对微区分析标准样品的制备技术进行了综述,分析了各自的优缺点,并对陶瓷制备技术在微区分析标准样品研制中的应用进行了展望。

1 微区分析标准样品的特性要求

与传统标准样品一样,微区分析标准样品的特性主要体现在3个方面,即均匀性、稳定性以及定值的准确可靠性。

样品均匀性是对标准样品的基本要求。由于微区分析技术没有统一的分析尺度,而束斑大小是可调的,一般采用较小尺度(即较高的空间分辨率)的束斑来评价尺度要求较低的标准样品的均匀性。EPMA 技术由于空间分辨率较高,束流直径可以收敛至1μm,常用来评价其他分析技术标准样品的均匀性[7]。吴石头等[8]推荐使用EPMA 技术参照JJF 1343 对LA-ICP-MS 标准样品进行均匀性检验。FABRE等[9]在制备LIBS测试用标准样品时,分别采用EPMA(束斑尺寸5~8μm)和LA-ICPMS(束斑尺寸约50μm)对LIBS(束斑尺寸60~200μm)标准样品进行了均匀性检验。

标准样品的稳定性一般是指其保持成分及均匀性无变化的能力,常采用GB/T 15000.3-2008 方法测定经过一段时间的贮存或运输后的样品中的成分变化来评价。随着微区分析技术的发展及其应用场景的拓展,标准样品除了上述稳定性要求外,还需要具备一定的耐受性。如在进行LIBS测试时,样品由于会受到高功率密度脉冲激光的轰击,因此要有一定的强度,以防止在频繁定标过程中标准样品出现碎裂或产生过大损耗而影响光谱的接收[10]。此外,在深空探测在轨定标等一些特殊领域中应用的标准样品,需具有耐受探测器发射和着陆时引起的振动以及外星环境下高低温变化的性能,如用于好奇号火星探测车的在轨标准样品,其需要在经过高低温变化和冲击等环境耐受试验后,不能出现样品碎裂等问题[9]。

关于微区分析标准样品的定值,目前研制的标准样品多用在实验室内部,一般采用精度较高的微区分析方法或者较成熟的传统分析方法和微区分析方法配合对其进行定值,因此其定值要求较传统标准样品(尤其是有证标准样品)的低。如FABRE等[9]在制备LIBS 测试用玻璃标准样品时,采用EPMA 和LA-ICP-MS对其中的元素成分进行了测定;BATANOVA 等[11]在采用天然橄榄石制备标准样品时,分别采用化学法溶样-ICP-MS、EPMA、LAICP-MS、SIMS和XRF 等多种方法对其进行定值。一般来说,对微区分析标准样品定值的准确性和可靠性,即认证值(参考值)的不确定度的要求,小于对应微区分析方法(GB/T 4930-2008和文献[12])的测试精度即可。

由于基体效应在微区分析中普遍存在,且通过技术手段很难彻底解决,为了保证测定结果的准确、可靠,还应关注标准样品基体匹配的问题。以LIBS技术为例,测试样品中的元素组成会影响激光诱导等离子体的电子密度,即使发生较小变化,也会显著影响目标元素的光谱[13]。在制备微区分析标准样品时,应使用与待测样品基体匹配的标准样品来绘制校准曲线或校正仪器,以克服基体效应对测试结果的干扰。

随着微区分析技术的发展,微区分析标准样品的应用领域已经从最初的地矿、冶金、材料等传统工业扩展到了到近年来新兴的生物、环保、深空探测等应用领域,并在考古等领域中也有涉及。如20世纪50年代发展起来的EPMA 技术,其标准样品的研制开发也较早,20世纪90年代就已经出现大量获得国家标准物质证书的标准样品(如合金、矿物和人工合成晶体[14]),并形成了指导EPMA 标准样品制备的国家标准GB/T 4930-2008,对于微区分析标准样品的研制有较大的参考意义。

2 微区分析标准样品的制备方法

微区分析标准样品的制备方法主要包括熔融玻璃法、粉末压片法、压制烧结法、直接采用天然均匀矿物法及人工晶体合成法等。

2.1 熔融玻璃法

熔融玻璃法的提出和使用较早,发展比较成熟,是微区分析标准样品制备方法中应用最广泛的方法,其相关研究也较多[15-19]。该方法大致可分为以下几个步骤:①粉料预处理,将样品粉碎、细化并均匀化;②高温熔融;③快速冷却(淬火);④将得到的玻璃破碎粉末化。多次重复上述步骤,最终可得到均匀稳定的玻璃标准样品。

在采用熔融玻璃法制备标准样品时,需要注意熔融条件的选择。除了部分硅酸盐类的岩石标准样品,大多数标准样品都需要加入熔剂来促进原料粉末颗粒的熔解和保证玻璃体的可浇铸,使用熔剂主要包括Li2B4O7、LiBO2、LiCO3等。用于熔融的坩埚主要有铂金(95%Pt,5% Au)坩埚、氮化硼坩埚、石墨坩埚等,选用坩埚的类型和样品中损失元素的类型有关,此外,在样品熔融过程中,为防止样品中的还原性物质侵蚀铂金坩埚,需要在样品中加入氧化剂进行预氧化。关于熔融温度和熔融时间的选择原则如下:通常加熔剂的体系所需的熔融温度较低,一般在1 100 ℃左右;不加熔剂的体系所需的熔融温度较高,一般为1 500~1 700 ℃;针对同一样品,熔融温度越高,熔体流动性越大,气泡越容易逸出,在流动性合适的情况下,熔融时间越长,气体逸出越多,制品中残留气孔越少。淬火过程主要用于防止出现因熔体结晶而导致的样品均匀性变差的情况,可通过气体、常温水、冰水、液氮等进行冷却,包志安等[18]在采用激光剥蚀四极杆电感耦合等离子体质谱(LA-Q-ICP-MS)制备玄武岩标准样品时,采用了液氮进行淬火。液氮作为冷却介质时,具有形成的温差更大、易脱模、污染少等优点,但其并不具有通用性,如FABRE 等[9]在制备具有强度要求的标准样品时,需要控制冷却速度以防止样品产生裂纹,此时,就不能采用液氮进行淬火。

熔融玻璃法制备的标准样品由于经过高温处理,具有样品均匀度高、元素稳定性好、机械强度好、耐保存等优点,但也存在不少问题:高温熔融会导致易挥发元素损失、部分组分分解、物质相结构破坏;熔剂、氧化剂、脱模剂等添加剂的掺杂会导致元素稀释,部分分析方法会产生严重的基质效应;残留气孔的问题难以解决;工艺复杂,周期长,成本高,尤其对于实验室内部绘制校准曲线的标准样品;此外,对于以激光作为激发源的分析技术,部分玻璃标准样品(透明或者半透明)的激光耦合性较差,适用性不好。

2.2 粉末压片法

粉末压片法是将粉末样品用模具压制成片作为标准样品的方法。该方法的重要步骤是粉料的处理和压力参数的优化。粉料的处理主要涉及粉料的细化,超细粉料不仅均匀性更好,而且易于成型,可以避免使用黏合剂,且压制的样片表面更加平整、光滑[20-21]。细化技术从早期的研钵人工研磨,逐渐发展到机械振动磨、高能球磨,再到最新的超高速行星式球磨和气流粉碎,细化效率和效果均得到很大提升。其中,气流粉碎技术细化效果最好,是通过物料颗粒之间相互碰撞来进行粉碎,几乎不与设备碰擦,不会引入污染[22],文献[23]采用该技术加工制备了地质标准样品。气流粉碎技术比较适合细化单组分物质,在处理混合料时,由于其中不同种类颗粒存在性能上的差异,均匀化效果较差,且该技术所需的设备价格高昂,并不适用实验室标准样品的细化加工[24]。超高速行星式球磨设备价格相对便宜,可同时细化和均匀化物料,其主要靠磨介球和球磨罐之间的高能碰撞来细化粉料,因此选择磨介球和球磨罐材料非常重要,一般采用高耐磨材料,如硬质合金或结构陶瓷(氧化铝、氮化硅等);转速、球磨介质、磨介球配比等工艺参数的选择也很重要,其相关研究主要集中在陶瓷材料制备领域,黄志勇等[25]对此进行了比较全面的分析。在粉末压制过程中的压力参数的选择方面,张勤等[26]采用2种不同的压力制备了XRF用粉末压片岩土样品,结果显示,较高压力下获得的较致密样品由于能减小颗粒度效应和矿物效应,其得到的元素分析的准确度、精密度、检出限等都优于低压制备的样品;PANDEY 等[27]研究了压片紧实程度对LIBS测定用氧化铝粉末中镍含量的影响,发现测试结果的相对标准偏差(RSD)随压片紧实程度增大而减小。

粉末压片法具有简单、快速、经济的特点,可直接用市售粉末标准样品制备,适合大批量制样。TUCKER 等[28]采用LIBS分析了上百个用不同方法制备的样品,并采用偏最小二乘法(PLS)对测试数据进行建模,发现粉末压片法是最优的选择。但粉末压片法制得的标准样品存在耐久性较差,易受环境影响的缺点,VANIMAN 等[29]在进行火星探测用的LIBS在轨定标陶瓷标准样品制备时发现,黏土样品由于水合作用,样品尺寸会随着空气湿度的变化而变化,刘尚华等[30]在制备XRF 标准样品时通过熔融再粉碎压片的方法能够解决这一问题。另外,粉末压片法制备的样品的机械性能较差,在一些对标准样品强度有要求的场合无法应用。

2.3 压制烧结法

压制烧结法是在粉末压片法基础上的发展起来的一种方法,即将压制成块的样品进行高温烧结,以粉料颗粒表面能的降低为驱动(适当情况下,可添加助熔剂)促进样品坯体的致密化,从而提升标准样品的机械强度和环境耐受能力。朱继浩等[31]将日用陶瓷原料研磨后,采用冷等静压(CIP)工艺将粉料压制成型,然后进行烧结,制备了可用于古陶瓷研究的XRF 分析标准样品。VANIMAN 等[29]在硫酸盐组分和经1 000 ℃高温处理过的黏土中加入Li2B4O7助熔剂,混合均匀后压制成片,然后在800 ℃烧结,制备了用于火星探测在轨定标的LIBS标准样品。ONUK 等[32]以硫化锌为起始原料,添加目标痕量元素后,对粉料进行了球磨细化和均匀化,压制后在氩气氛围中400℃烧结,成功制备了闪锌矿标准样品,可用于LA-ICP-MS 的原位痕量元素成分测试。MARTINEZ等[33]在基于LIBS测试古人类牙齿微量元素含量的研究中,先用2.5 MPa的单轴压力将粉末压制成型,再在200 MPa条件下进行CIP使坯体增强,最后在1 200℃烧结,制备了羟基磷灰石标准样品。MONTAGNAC 等[34]采用将压制和烧结结合的放电等离子烧结(SPS)技术制备了深空探测用的LIBS-Raman标准样品,烧结温度650~1 000 ℃,压力89 MPa。SPS技术是一种先进陶瓷制备领域的新技术,其不仅可以借助大电流通过模具产生的热效应加热材料,还能通过模具对材料施加轴向压力来促进烧结;SPS烧结设备最高升温速率可达1 000℃·min-1,最高降温速率可达400 ℃·min-1,实际制备过程中,可通过控制升降温速率来控制样品的组织结构[35]。

压制烧结法由于可以根据具体要求选择工艺,灵活性较强,是微区分析标准样品制备方法中的一大发展方向。与熔融玻璃法相比,压制烧结法可以在低于熔融温度的条件下进行,工艺流程相对简单,但其也存在高温处理过程,需考虑易挥发元素损失、部分组分分解、物质相结构破坏等问题。

2.4 直接采用天然均匀矿物法

直接采用天然均匀矿物法即先对天然均匀矿物进行均一性检验分析,再经定值后就可直接作为标准样品,主要应用于地矿领域。GILBERT 等[36]在采用LA-ICP-MS测定地矿样品中铂族和金元素的研究中,直接用经过均一性检验和定值后的铁陨石作为标准样品;ULRICH 等[37]对6个5 mm 以上的天然黑曜石进行了均匀化试验,发现其符合LAICP-MS 微区分析标准样品的要求;AUDÉTAT等[38]切割了我国山东省的天然石英晶体并研制了适用于石英中钛等元素含量测定的标准样品,可用于LA-ICP-MS和EPMA 等技术的分析检测;BATANOVA 等[11]从天然岩石中拣取了0.5~2 mm的橄榄石晶体,采用盐酸浸泡后制备了橄榄石标准样品,并分别用EPMA、LA-ICP-MS、SIMS和XRF等方法进行了相关验证;李献华等[39]基于SIMS和激光剥蚀多接收器电感耦合等离子体质谱(LAMC-ICP-MS)微区分析方法,采用天然南岭清湖石英二长岩研制了尺度为20~60μm 的Hf-O 锆石晶体标准样品。

直接采用天然矿物法比较简单,仅需要对矿物表面进行清理、环氧树脂镶嵌等简单的加工,而且在地矿领域,天然标准样品与待测样品的状态更接近,在消除基质效应方面更有优势。但是,自然界矿物形成的条件复杂,能够达到均匀性要求的天然矿物种类很少,基本属于可遇不可求的状态,显然不能满足各行业复杂的材料测试需求。

2.5 人工晶体合成法

20世纪80年代,人工晶体就已用作EPMA 测试的标准样品,近几年,陆续出现了其用于其他微区分析技术的应用报道。张训彪等[40]制备了GaAs、硅、SiO2、锗、Al2O3、InP等人工单晶EPMA 标准样品;SAMARDZŽIJA 等[41]采用EPMA 确认了KNb O3和Na Nb O3人工单晶在微米尺度的均匀性,认为其可以作为分析其他材料中钠和钾元素含量的标准样品;FISHER 等[42]和陈开运等[43]制备了人工锆石晶体标准样品,可用于部分稀土元素同位素组成的测定,并采用LA-MC-ICP-MS 进行了分析测试;LIN 等[44]则采用纳米方解石粉末(20~40 nm)在高温高压条件下制备了粗粒晶体(100~500μm),可作为SIMS测试的标准样品。

人工晶体通常采用较高纯度的化学试剂合成,同一晶面的均匀性好,结构致密,且物理化学性质稳定,是制备微区分析标准样品的理想材料,但人工晶体成分比较简单,而待测样品组成一般较复杂,制备出与待测样品组成相似的人工晶体标准样品存在一定难度。

2.6 其他方法

符斌等[45]采用凝胶法将溶液制成固体状样品,其制备的标准样品可用于XRF 测定铅锌矿中铅、锌、铁元素的含量,并具备推广到其他试样、其他元素的意义。赵令浩等[46]采用锍镍试金技术制备了贵金属元素硫化物标准样品,可用于LA-ICP-MS分析。MARTINEZ等[47]将氧化锌纳米颗粒加入到角蛋白溶液中,固化干燥后得到的标准样品,可应用于人指甲中锌的LIBS测定。

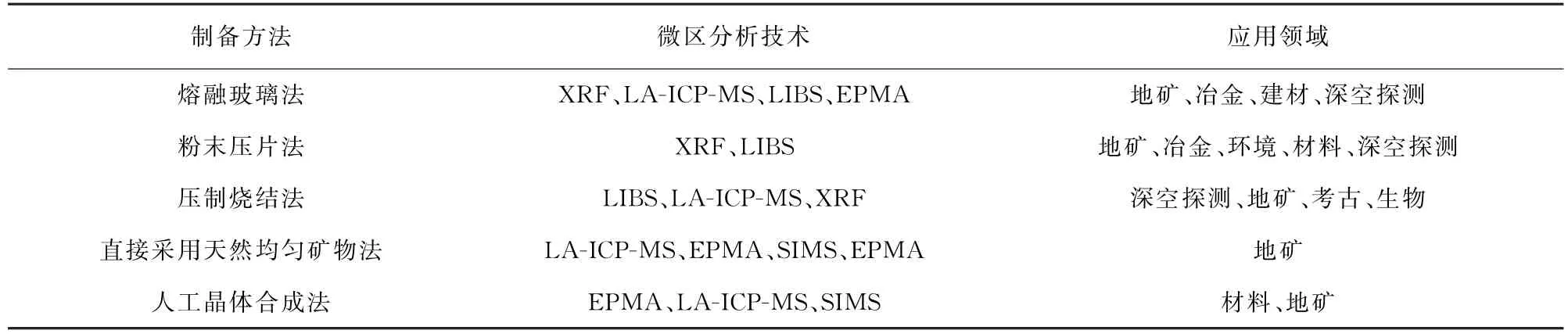

以上不同方法制备的微区分析标准样品适用的微区分析技术和应用领域也不同,结合相关文献资料,对其对应的分析技术和应用领域进行了总结,结果见表1。

表1 微区分析标准样品制备方法及其对应微区分析技术和应用领域Tab.1 Preparation methods of micro-area analysis standard sample and their respective micro-area analysis techniques and application fields

3 陶瓷制备技术在微区分析标准样品制备中的应用前景

上述总结的标准样品制备方法中采用的粉料细化及均匀化、CIP技术、SPS技术等均来源于陶瓷行业使用较多、较成熟的技术,因此对陶瓷制备技术在微区分析标准样品制备中的应用前景进行了展望。在粉料的细化及均匀化方面,陶瓷材料粉料并不是越细越好,尤其是对于多种物质混合的粉料,颗粒过细不仅容易引起团聚[48]、影响均匀性,还会延长球磨时间,从而导致加工成本上升和磨介材料磨损引入杂质的可能增加,因此标准样品制备中粉料的粒度应当根据材料本身的特点和分析方法的要求来确定,这是一个必要的研究点。CIP 技术是将密封包覆的样品置于液体介质中,加压后通过高压液体介质对样品施加各向相等的静压力使样品直接成型[49],通过此技术还可以对模压成型的样品进行二次压制增强,从而消除坯体缺陷,使坯体中粉料颗粒排布均匀;CIP 技术中的成型压力越高,坯体越致密,在制备有强度要求的标准样品时,可在较低温度下甚至无需高温烧结,即可达到致密度的要求。AKIMOV[50]在2 GPa的超高压力下用CIP压制了羟基磷灰石,制备的样品的弯曲强度达到50.8 MPa,相对密度达到84%。除了压力因素,粉末颗粒的表面特性、粒度以及粒度级配也会对CIP压制坯体的强度产生影响,需要根据具体情况进行试验优化。根据蔡婷妮等[51]的论述,火星车载LIBS在轨定标样品不仅需要适当的强度和耐损耗性,还需要与天然矿石的状态尽量接近,而CIP 技术配合低温烧结或不烧结的工艺对天然矿石的化学元素及相组成状态改变较小,因此,其在深空探测领域标准样品制备方面很具应用潜力,值得相关研究技术人员重视。目前,受中科院技术物理研究所委托,上海材料研究所采用CIP增强配合低温烧结制备了矿物标准样品,该标准样品具有很好的在轨环境耐受性能,且通过了相关试验,是为我国2020年将要发射的火星车所搭载的LIBS 探测器MarsCoDe专门配制的标准物质,具体情况可关注后续的相关报道。除了上述技术,还有一些陶瓷制备技术可为微区分析标准样品提供更好的解决方案,如闪烧(FS)、冷烧(CS)和振荡压力烧结(OPS)[52]技术。FS技术于2010年首次报道,是在一定的温度下通过向材料施加电场实现瞬间烧结,COLOGNA 等[53]在温度为850 ℃时,在5 s内就实现了纳米Zr O2的烧结,FS技术优势与SPS技术相似,其不需要模具加压,可避免高温下模具材料引起的样品元素损失,具有设备简单和成本较低的优势。

4 结语

随着原位微区分析技术的发展及其应用场景的拓展,其标准样品的制备仍将是今后的研究热点,尤其是深空探测应用中各种微区分析技术在轨定标用的标准样品的研制,这种标准样品不仅要具备传统标准样品的各种特性,还要满足外星探测器发射、着陆以及恶劣的深空环境的耐受要求。虽然目前原位微区分析标准样品制备技术方面已经有不少的研究成果,但仍然存在不足,制备出保证成分分析准确性、稳定性并满足各种新要求的标准样品将充满挑战,需要把微区分析技术与先进材料制备技术紧密结合起来,才能更好地为原位微区分析技术的发展提供保障。