一种轻型履带式移动平台运动性能仿真分析

李年裕,崔 智,张豫南,房 远

(陆军装甲兵学院,北京 100072)

1 引言

履带式移动平台可以在特定条件下快速顺利完成指定路径的运动[1]。但传统履带式移动平台在转向过程中存在转向阻力大、转向可控性差、效率低、对履带板的磨损严重等一系列缺点[2]。影响平台转向性能主要是平台受到的横向阻力。平台在硬质路面上运动时,横向阻力只有滑动摩擦阻力,它与履带接地端垂直载荷、滑动摩擦系数有关,与转向半径无关[3]。

军用履带式移动平台,各种技战术动作都需要在平台转向性能灵活的前提下实现。优越的转向性能有利于提升军用履带式平台的生存能力和防护功能,同时对军事应用的发展也有重要意义。为此,为了提升履带式移动平台转向性能,设想出一种轻型履带式平台,对其在硬质路面上进行运动仿真实验,并对实验结果进行分析。

2 平台结构分析

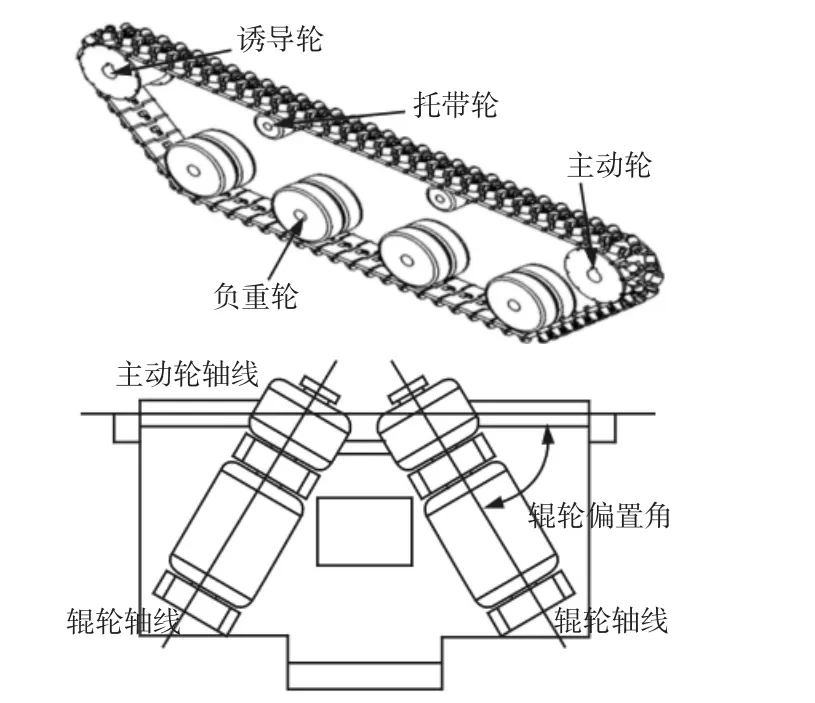

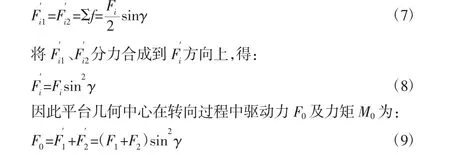

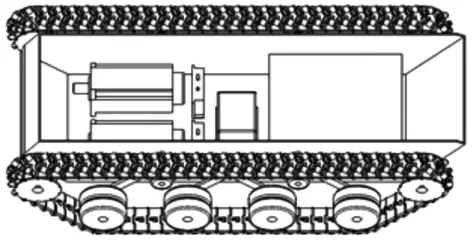

平台的履带和履带板结构,如图1所示。其结构与传统履带相类似,主要区别是在履带板上增加具有一定角度的辊轮支架,每个支架上放置2组共4个对称小辊轮,辊轮轴线与主动轮轴线形成的夹角为辊轮偏置角。每个履带板上放置4个辊轮是为了分散单个履带板的接地点,增强了平台的稳定性。同时履带板设计成中空矩形板主要是为了减轻整条履带的重量。平台在转向过程中,小辊轮与地面的滚动摩擦阻力代替部分滑动摩擦阻力,以此减少履带板的损耗。平台内部放置驱动电机、驱动器及电池等部件,平台采用后驱动装置。两条履带分别在平台的两侧。

图1 履带和履带板结构Fig.1 The Structure of Caterpillar and Borad

3 平台受力分析及转向性能分析

3.1 平台受力分析

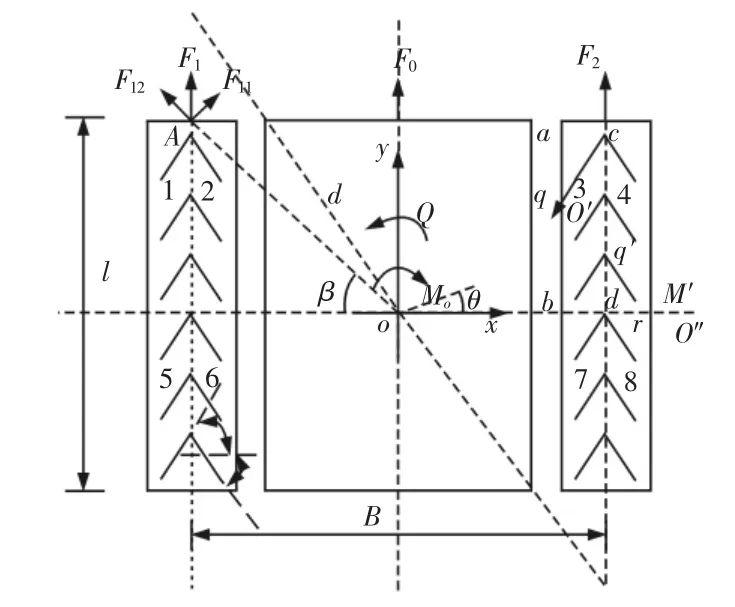

该平台进行转向运动时,牵引力方向和摩擦力为反方向力,受力分析,如图2所示。图中:O—平台的几何中心;±γ—辊轮偏置角;B—履带中心距;l—履带板接地长;A点—一侧履带前端中心顶点;β—线OA与X轴构成的夹角;r—平台绕O″点转向时的转向半径,M0,Q—平台几何中心点的驱动力矩和滑动摩擦阻力距,定义M0为力矩正方向。

图2 平台转向时受力分析Fig.2 Force Analysis of Platform Steering

为了便于平台分析,作出以下假设条件:

(1)平台整体等效为质量均匀分布的长方体。

(2)履带板宽度远小于平台宽度,不考虑履带板宽度。

(3)仿真地面为水平硬质路面,忽略地面变形阻力。

3.1.1 滑动摩擦阻力矩分析

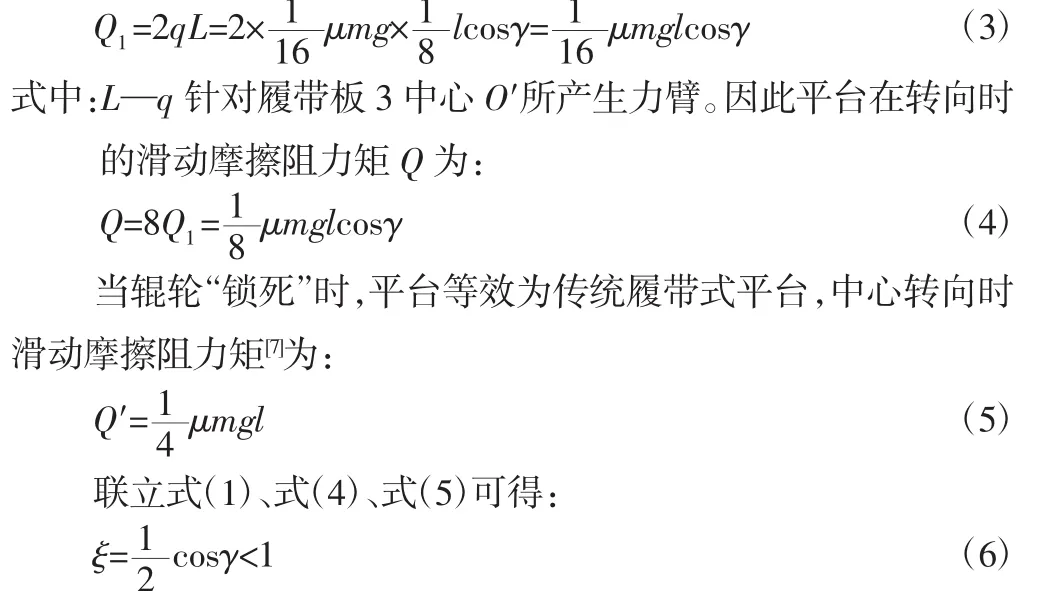

辊轮运动状态有两种:(1)自由滚动状态;(2)无法转动状态,即辊轮为“锁死”状态。当辊轮“锁死”时,平台可以等效为传统平台,辊轮等效为履刺。其两种状态下的转动滑动阻力矩比ξ为:

式中:Q、Q′—辊轮自由状态和辊轮“锁死”状态下平台的滑动摩擦阻力矩。

当辊轮自动转动时,由图2可知,若β>λ,过平台几何中心点Ο做平行于辊轮所在轴线平行线得直线d,每一侧履带都会被直线d切割成两部分,根据右手螺旋法则判断每一个接地辊轮牵引力对O点的力矩,即转向力矩,可以得出在直线d两侧辊轮所提供的转向力矩方向相反,即总会有直线d上侧辊轮所提供的力矩与平台转动方向相反。为了保证辊轮提供力矩最大化,角β与辊轮偏置角γ需满足:

图2中,X轴和两条履带纵向中心线可以将两条履带分割为大小相等的八个部分,分析其滑动摩擦阻力矩时,假设每一部分履带均相互独立,并将图2中1、4、6、7四条履带看作一组全方位移动履带,2、3、5、8四条履带看作另外一条全方位移动履带进行分析。即近似看作两组分布角为0°、辊轮偏置角分别为±γ两组全方位移动履带[4]。每一部分履带接地段可以等效在该履带几何中心处,在理想条件下几何中心处绝对速度为0,不产生滑动[5-6]。对图2中履带3进行分析,定义平台质量为m,平台中心转向角速度为ω,q和q′为关于O′点中心对称处辊轮滑动摩擦阻力,二者方向相反且均沿辊轮轴线方向,在转向过程中,q和q′均起到阻碍运动作用,因此履带3在转向过程中产生的滑动摩擦阻力矩Q1为:

因此平台在转向过程中,摩擦阻力矩相对传统平台明显减少,同时转向滑动阻力矩比ξ只与辊轮偏置角γ有关,与转动半径无关。

3.1.2 驱动力矩分析

该平台在转向过程中驱动力主要有沿辊轮轴线方向分量和垂直于辊轮轴线方向分量,垂直于辊轮轴线方向牵引力分量远小于沿辊轮轴线方向牵引力分量,因此垂直于辊轮轴线方向牵引力分量通常忽略不计。履带纵向中心线将履带分成辊轮偏置角相反的两部分,辊轮受到牵引力为f,如图2所示。F1、F2分别为左右两侧主动轮上的驱动力代表履带受到的牵引力,定义F1方向为正方向。则:

综上该轻型履带式移动平台在转向过程中驱动性能相比传统履带式平台有所降低,且转向驱动力矩比Ψ同样也只与辊轮偏置角γ有关,与转向半径无关。

3.2 平台转向性能分析

该平台在转向过程中,摩擦阻力矩及驱动力矩均小于传统履带式平台。通过比较驱动力矩减小值与摩擦阻力矩减小值之间的关系,判定二者转向性能差异。依据平台在转向过程中力矩平衡的原则,传统平台转动摩擦力矩Q′需要电机提供M′驱动力,由式(6)、式(13),可知若该平台在转向过程中滑动摩擦阻力矩为Q,则需要电机提供的驱动力矩M为:

当两种平台均以ω角速度进行转向时,克服摩擦力所需要的功率为P=Mω,因此该平台相比传统履带式移动平台消耗功率减少比例ζ为:

为了使该平台在转向过程中性能比传统履带式平台优越,需 ζ>0,得:

由上述分析可知,当辊轮偏置角>39°时,该平台转向性能就优于传统履带式移动平台,同时辊轮偏置角越大,平台的转向性能就更优越。需综合考虑平台结构参数满足式(2)情况下,可适当增加辊轮偏置角。

4 仿真分析

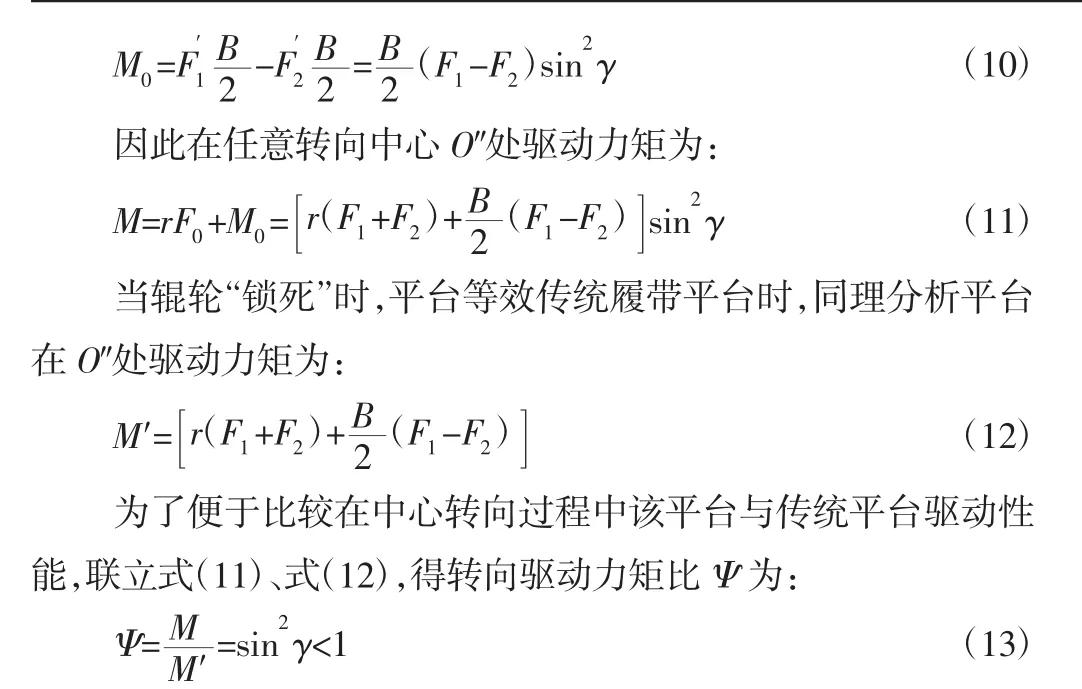

将Solidworks中建立好的平台样机三维模型导入Adams中,并在Adams中添加运动约束副、接触力、驱动[8]等,仿真路面采用水平坚硬路面。平台样机模型,如图3所示。

图3 平台样机模型Fig.3 Platform Prototype Model

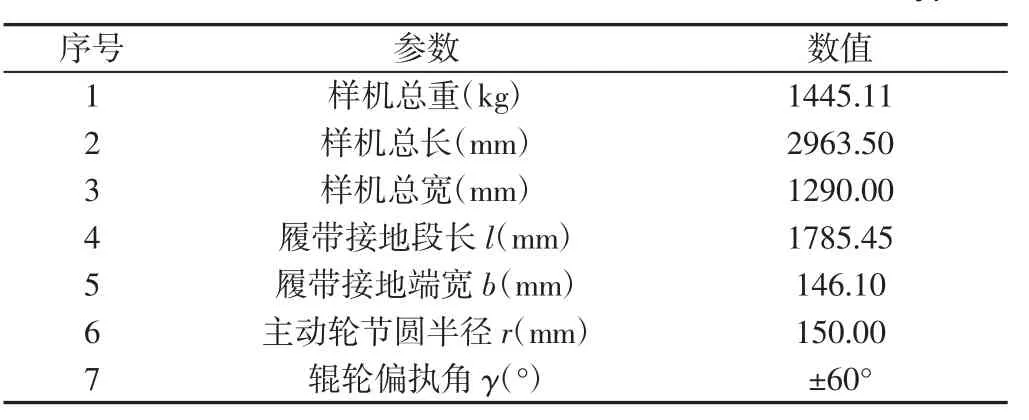

平台主要参数,如表1所示。

表1 样机的主要结构参数Tab.1 The Main Structural Parameters of the Prototype

将表中参数代入式(15)可得:

在Adams中,将辊轮与履带板之间的旋转副均改为固定副就可以保证辊轮无法转动,该平台即等效为传统履带平台。通过比较两种平台在转速相同的中心转向状态下电机给予主动轮的输出功率来比较二者之间的转向性能,由于电机转速相同,即可以通过比较平台在转向时两种情况下主动轮的输出转矩即可。

平台在中心转向的过程中外阻力主要包括滑动摩擦阻力和地面变形阻力。平台直线行驶时需要克服的外阻力只有地面变形阻力,为了得到平台中心转向时的滑动摩擦阻力矩,需要将转向过程中克服的外阻力总驱动力矩减去相应平台直行时克服外阻力的驱动力矩[9]。因此需要分别对辊轮自由转动和“锁死”情况下平台的直线行驶运动和中心转向运动进行仿真。

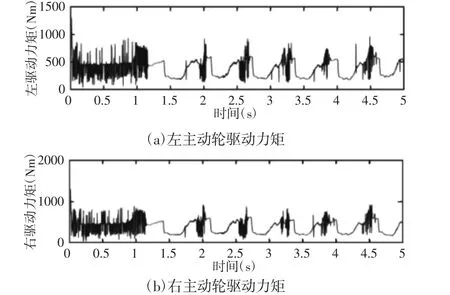

4.1 直线行驶仿真

辊轮自由转动时,赋予两侧主动轮方向相同,大小均为1rad/s的角速度,平台直线行驶,仿真时长设为5s,0.5s内为静仿真,(0.5~2)s为加速阶段,2s时达到稳定运行。每一条履带均由各自主动轮驱动,因此每条履带受到的驱动力矩即为每一个主动轮驱动力矩。平台稳定运动时,两侧主动轮上驱动力矩变化曲线,如图4所示。得到两侧主动轮旋转副上的驱动力矩为T1=382.7410Nm,T2=373.0457Nm,对二者取平均值可得Ts1=377.8934Nm。将辊轮上与履带板之间旋转副修改为固定副,即“锁死”辊轮时,在其余条件不变的情况下,让平台做同样的直线运动。当平台稳定运动后,平台两侧主动轮上驱动力矩曲线变化图,如图5所示。分别得到两侧主动轮旋转副上的驱动力矩分别为T1=394.2550Nm,T2=387.7872Nm,进一步取两个主动轮驱动力矩平均值Ts2=391.0211Nm。

图4 平台直线行驶两侧主动轮驱动力矩(辊轮自由转动)Fig.4 Driving Wheels on Both Sides of the Platform are Driven By a Driving Wheel

图5 平台直线行驶两侧主动轮驱动力矩(辊轮“锁死”时)Fig.5 The Driving Moment of the Driving Wheel on Both Sides of the Platform is Straight

通过上述仿真结果可以看出,给予驱动轮相同速度时,无论辊轮自由转动还是“锁死”时,平台直线行驶时两侧履带受到驱动力矩大致相同。因此,该平台与传统履带式平台直线行驶时动力学性能基本相同。

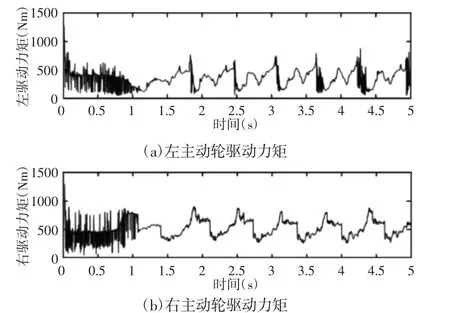

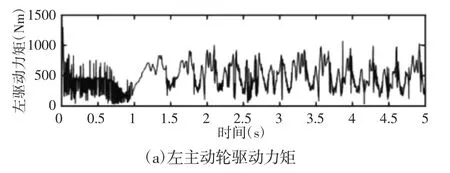

4.2 中心转向仿真

辊轮自由转动情况下,赋予主动轮一定速度确保平台中心转向,并设置其稳定运动时中心转向角速度为10dec/s,仿真时间为 5s,(0~0.5)s为静仿真时间,(0.5~2)s为加速阶段,(2~5)s为稳定运动时间。稳定运动后,两侧主动轮旋转副上的驱动力矩分别为T1=373.8049Nm,T2=523.3846Nm,如图6所示。由于平台采用后驱动转向,两侧主动轮驱动力矩相差较大,因此取两个驱动力矩平均值Tc1=448.5948Nm。

图6 平台中心转向时两侧主动轮驱动力矩(辊轮自由转动)Fig.6 Driving Moment of the Two Sides of the Center of the Platform When the Center is Turning

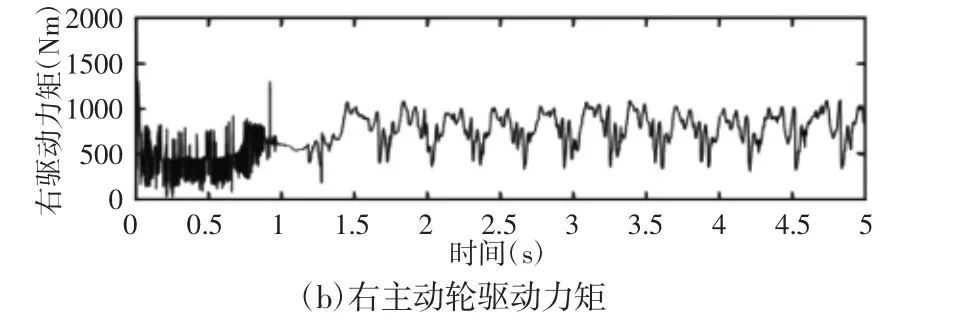

当辊轮“锁死”时,其余条件不变,进行与辊轮自由转动情况下相同的中心转向运动,平台稳定运动后,两侧主动轮旋转副上驱动力矩为T1=488.0920Nm,T2=796.1681Nm,如图7所示。取二者平均值为Tc2=642.1301Nm。

图7 平台中心转向时两侧主动轮驱动力矩(辊轮“锁死”时)Fig.7 Driving Moment of the Two Sides of the Center of the Platform When the Steering Wheel is Turned

根据上述仿真结果,得到辊轮自由转动状态下在中心转向过程中每条履带克服转向滑动摩擦力所需要的驱动力矩为:

辊轮被“锁死”时即等效为传统履带式移动平台在中心转向过程中每条履带克服转向滑动摩擦力所需要的驱动力矩为:

因此平台相比传统平台消耗功率减少比例为:

可以看出,仿真结果与理论计算值式(17)结果基本符合,误差为5.17%,评估了上述关于转向性能理论分析的准确性。因此当γ=60°时,该平台的中心转向性能大约提升了66.67%。

5 结论

(1)该轻型履带式移动平台,直线行驶时动力学性能与传统平台基本相同。转向行驶中,履带板与地面的滑动摩擦力部分转化为辊轮与地面的滚动摩擦力,减少了地面对履带板的损耗,从而改善了转向性能。

(2)该轻型履带式移动平台转向性能与辊轮偏置角有关,与转向半径无关,且偏置角越大转向性能越优越。综合考虑平台的长度、宽度,在满足β≤γ时,尽可能的增大辊轮偏置角,以此提高平台的转向性能。