夹管阀在铁路真空集便器中的应用及故障分析

闫 凯,薛 强,沈 骏,周丽铭

(中国铁道科学研究院集团有限公司 节能环保劳卫研究所,北京 100081)

集便装置是铁路旅客列车重要的卫生服务设施,自2004年客车厕所直排改造实施以来,真空集便装置的应用实现了旅客列车卫生污水集中收集、暂存和排放,改善了列车卫生间使用环境和卫生条件、列车车厢空气质量及铁路沿线卫生环境,经过不断发展和改进,在我国铁路普速旅客列车和高速动车组列车都得到了广泛应用,并逐渐成为旅客列车卫生间集便器的主流型式。夹管阀作为真空集便器的一个重要零部件,其结构紧凑、使用方便、适用性强,在不同型式、不同配置的真空集便系统中用以控制排污管路开启和关闭。夹管阀自身的密封性和可靠性等也直接影响真空集便器系统的使用和整体性能,有必要对其结构原理、功能性能、故障因素等进行深入分析研究。

1 夹管阀结构、原理及特点

夹管阀又名胶管阀、管夹阀,主要由阀体和阀芯2 个部分组成。根据使用要求,阀体材料可以采用不锈钢等金属材料或聚甲醛等非金属材料,有法兰连接、外螺纹、内螺纹等连接方式与管道连接。阀芯部分为胶管,一般采用标准和全质弹性体天然橡胶,也可选用三元乙丙橡胶、丁腈橡胶、丁基橡胶、氯丁橡胶等不同材质,满足不同工况使用要求。

夹管阀具有良好的密闭性、耐腐蚀性、耐磨性,同时结构简单,不受液体流向限制,安装操作方便,即使污水有残存颗粒或纸巾等异物时,胶管仍可将其包裹实现零泄漏关闭;夹管阀全通径无阻碍,流体介质在富有弹性的胶管中流动,不易结垢并能自清洁。检修时只要更换胶管和密封胶圈,阀体不易损坏,维修方便,节约了使用成本。

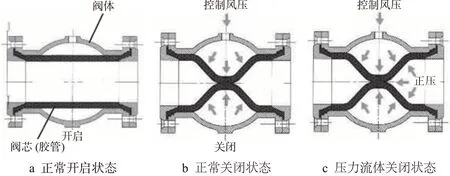

夹管阀工作原理及不同工作状态如图1 所示。正常开启状态下(见图1 a),阀芯胶管通道完全打开,流体等介质可在胶管内通过。当在阀体与阀芯之间施加控制风压时,阀芯胶管在压力作用下弹性变形而关闭胶管通道,夹管阀处于正常关闭状态(见图1 b)。在实际应用中,胶管内流体等介质都具有一定的流速和压力,夹管阀在闭合状态下受到控制风压和流体压力的双重作用(见图1 c)。

图1 夹管阀工作原理及不同工作状态

2 夹管阀在铁路真空集便器中的应用

2.1 在普速旅客列车真空集便器中的应用

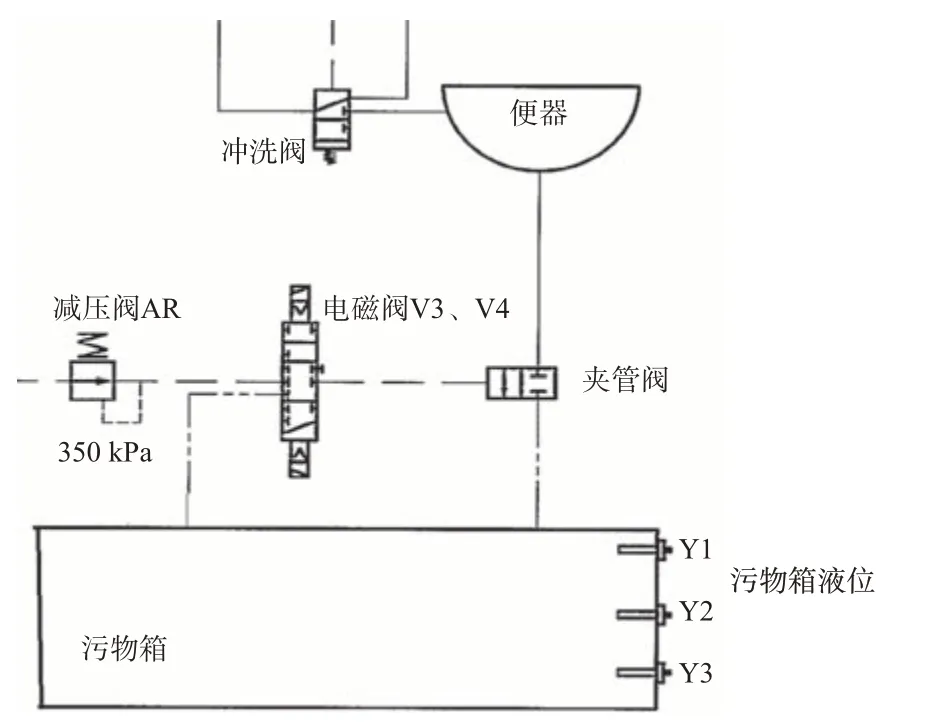

经过不断改进发展,2014年普速旅客列车真空集便器完成统型管理,目前安装使用的真空集便器大多为统型真空保持式集便器。在便器排空管路中安装排泄阀,控制排空管路开启和闭合,通常状态下夹管阀闭合,系统在污物箱内保持一定真空度,当便器冲洗排空时,夹管阀打开,依靠污物箱与便盆间的压差,将便盆内污水抽吸排空至污物箱内。普速旅客列车保持式真空集便器排空示意如图2所示。

图2 普速旅客列车保持式真空集便器排空示意

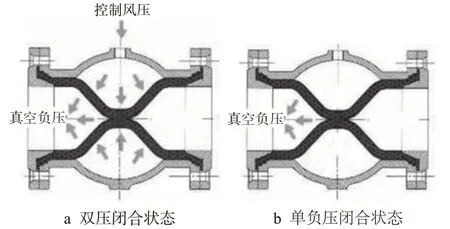

系统初始状态时,污物箱内为正常大气压,系统首先依靠控制风压关闭夹管阀,之后系统真空发生器开始工作,在污物箱内形成负压,如图3 a 所示,此时夹管阀受负压和控制风压共同作用保持闭合,密封性能更好。

当便器冲洗排空时,夹管阀控制压力为0,夹管阀胶管依然承受真空负压作用(见图3 b),当胶管自身回弹张力大于负压作用力时,胶管可回弹开启,使排污管路打开完成便器排空。考虑真空开关可能失灵,造成污物箱内真空负压异常过大,并且在运行使用一段时间后,内衬胶管疲劳老化、自身回弹张力降低等影响,夹管阀无法依靠回弹力顺畅开启,因而集便器系统通过控制气路电磁阀,在切断夹管阀供气压力的同时,将污物箱与夹管阀供气管路连通,使夹管阀胶管内外侧压力平衡,胶管可顺畅开启。

根据系统使用特点,考虑工作真空度,即夹管阀闭合状态下所受负压为25±2.5 kPa,该系统中控制压力350 kPa[1]。

图3 夹管阀受负压关闭状态

2.2 在动车组列车真空集便器中的应用

按照工作原理和结构组成,可将动车组真空集便系统分为保持式和中转式真空集便系统2 种。夹管阀在2 种系统中均有使用,其控制管路开启、闭合的功能和性能因不同系统设计要求而有所不同。

2.2.1 在保持式真空集便器中的应用

动车组保持式真空集便系统与普速旅客列车保持式真空集便系统工作原理和结构组成类似,主要由便器组件(坐式便器组件、蹲式便器组件、陶瓷便器组件3 种)、控制单元(电气控制单元、冲洗按钮)、显示单元(车下液位显示、电气控制单元的液位显示部分)、气动控制单元、水增压单元、真空发生器组件、污物箱等组成。系统工作流程为由真空发生器组件在污物箱内产生真空,按下冲洗按钮后,水增压器向便器内冲水清洗,随后便器组件排泄阀打开,通过真空将便器内的污物收集在污物箱中。

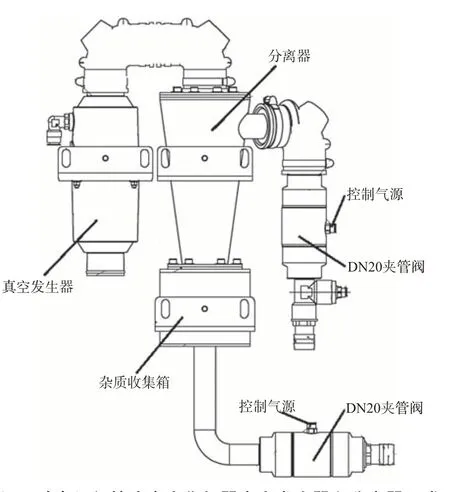

保持式系统中使用2 个DN20 夹管阀,安装于真空发生器和分离器组成(见图4),一个用于控制抽真空管路开启闭合,一个用于控制分离器污水排空管路开启闭合。2 个夹管阀都连接到污物箱,闭合状态下所承受的工作压力均是污物箱的负压,夹管阀处于受负压关闭状态,胶管受控制风压和真空负压共同作用。为保证承受压力不超过其自身最大允许风压值,该保持式系统夹管阀控制压力设定值200±20 kPa[2]。

图4 动车组保持式真空集便器真空发生器和分离器组成

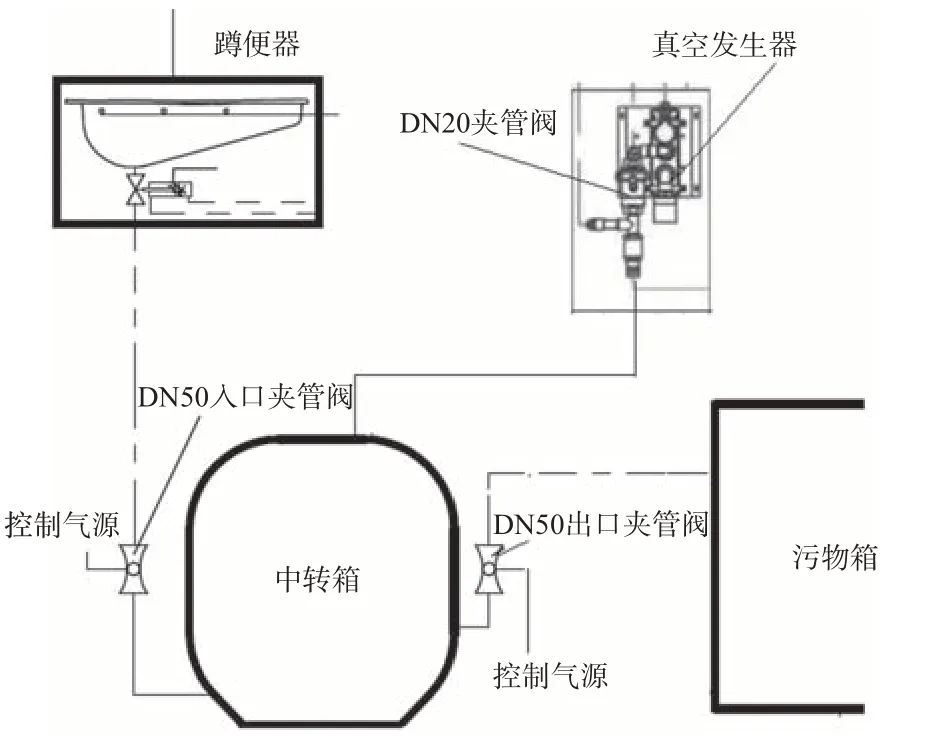

2.2.2 在中转式真空集便器中的应用

中转式真空集便系统与保持式真空集便系统原理不同,区别在于中转式系统增加污物暂存中转箱,其污物箱为常压。系统工作流程:首先在中转箱内产生真空,便器排空时通过真空将便器内的污物收集在中转箱中,待中转箱内污物达到设定液位或便器排空次数达到设定值,压缩空气便会进入中转箱,在压力空气作用下,将中转箱污物排放到污物箱中。

中转式真空集便器系统中夹管阀有2 种,如图5所示。规格DN20 夹管阀1 个,用于控制中转箱抽真空管路开启闭合;规格DN50 夹管阀2 个,一个安装于便器与中转箱的排污管路,用于控制便盆排污管路开启闭合,一个安装于中转箱与污物箱间的排污管路,用于控制中转箱排空管路的开启与关闭。

系统工作循环开始时,中转箱入口阀和出口阀均闭合,DN20 夹管阀开启,真空发生器开始工作,将中转箱抽至工作真空度,之后DN20 夹管阀关闭,中转箱内保持负压。当便器冲洗排空时,出口阀保持闭合,DN20 夹管阀关闭,入口阀开启,便器内污物在中转箱与便器的压差作用下,抽吸至中转箱暂存。当中转箱内污物达到一定量或经过一定次数的便器冲洗后,需要对中转箱进行排空,此时系统关闭中转箱入口阀,打开出口阀,DN20 夹管阀保持闭合,压力空气进入中转箱,将污物由中转箱内排放至污物箱。

在中转式真空集便系统中,夹管阀有2 种工作状态,在中转箱为负压真空时,夹管阀为负压关闭状态,而在中转箱受正压排空时,夹管阀为受正压关闭状态(见图1 c),此时,胶管同时承受控制风压与管道内正压的压力差,若控制压力过小或管道内正压过大,胶管均不能很好的闭合密封。

夹管阀受中转箱正压(120±10 kPa)关闭状态时:控制压力P控-130 kPa≥200 kPa,因而中转式真空集便系统中转箱连接的夹管阀控制压力应大于330 kPa。系统设定夹管阀控制压力为420±20 kPa[2]。

图5 动车组中转式真空集便器中转箱进污排空示意图

3 夹管阀主要故障及影响因素分析

夹管阀依靠内部胶管的夹紧和回弹实现控制管路的闭合和开启,考虑集便装置特有的应用环境和使用特点,影响功能、性能及使用寿命的特性主要表现在密封性、耐疲劳特性、耐腐蚀性和内衬胶管强度等方面。

3.1 密封性

密封性是指夹管阀在控制压力作用下关闭流体通道,并保持通道密闭的性能。密闭性能受内部胶管材质硬度、弹性等,以及控制压力和流体压力的影响。通过耐疲劳试验及实际应用发现,经过一段时间的使用,因胶管材质老化及反复开闭导致材质特性变化,夹管阀内部胶管回弹力下降,夹管阀不易打开或闭合,密封性不能保证,影响系统使用。

3.2 耐疲劳特性

耐疲劳特性是指夹管阀使用一段时间后仍能保持其密封性能等使用要求的特性。通过试验研究和实际运用可以发现,夹管阀的各类故障大多发生在使用一段时间后,并且影响因素多与夹管阀耐疲劳特性有关,随着使用时间的增长,故障数量上升[3-4]。夹管阀的耐疲劳特性主要取决于内部胶管耐疲劳性能,需要从胶管胶层结构和橡胶材料2个方面进行优化、改进。有研究[3]通过夹管两端夹布缠绕提高胶管回弹性、胶管中部无夹布保证胶管柔性,同时采用天然橡胶和顺丁橡胶2 种橡胶配比并用,可有效改善夹管阀的耐疲劳特性。

3.3 耐腐蚀性

夹管阀用于控制排污管路或抽真空管路的开启与闭合,阀体工作介质是旅客列车卫生间内粪便污水及含有粪便腐蚀性成分的气体。耐腐蚀性主要是耐粪便污水中的尿酸、尿碱及卫生间保洁用的清洁用品酸碱性物质。卫生间集便设备在日常保洁维护及定期维修中主要使用弱酸性清洗剂,一般成分是4%草酸或柠檬酸,国内有研究研制新型复合清洗剂[5],主要成分包括污垢分解剂、络合剂、缓蚀剂及芳香剂等,能够快速分解尿碱等污垢,并降低对集便器部件的腐蚀。耐腐蚀性的提高主要依靠零部件的材质特性,应提高夹管阀部件自身,尤其是内部胶管的耐腐蚀性。

3.4 胶管强度

在日常使用和故障维修中,还出现异物在夹管阀胶管中卡死导致夹管阀无法正常闭合或便器堵塞的情况,如打火机、钥匙等异物,并且一般是在夹管阀胶管使用时间较长、回弹力下降的情况下发生。分析此类故障,很大程度上与夹管阀胶管耐疲劳特性相关。

4 结束语

夹管阀在不同系统的功能、性能要求等各有不同,结合试验研究及实际应用情况可以得出,决定性因素是由其胶管材质性能决定的耐疲劳特性,应不断改进胶管橡胶材料和胶层结构等,保证夹管阀的综合性能。