生产调度信息化监控平台的开发与应用

慕星华 丁书文 潘 强 陆鹏飞

(中海油惠州石化有限公司,广东 惠州 516086)

信息化是中国加快工业化和现代化建设的必然选择,深化“互联网+”和“两化融合”正成为各炼化企业的主要改革和发展方向。云计算、大数据、物联网、移动应用等信息化新技术引领炼化生产、管控和经营变革,推动了炼化企业的数字化、信息化转型[1-3]。

中海油惠州石化有限公司(以下简称惠州石化)自2009年一期12 Mt/a炼油项目开工投产以来,一直致力于数字化、信息化发展,在生产数字化协同管控与优化应用研究过程中组建了“数字化卓越创新中心”虚拟团队,通过“工业互联网应用平台”提供的数据资源、流程资源、算法资源、开发资源的支持,以业务应用为驱动,构建了以生产计划执行监控、能源管理、生产平衡、调度监控等多方面的生产业务应用,形成了企业多方参与、协同推进的数字化新生态。在生产管理层面,逐步形成了生产监控管理系统(MES)、实验室管理系统(LIMS)、设备设施完整性管理系统、生产作业受控系统等多层面立体化的信息化体系,基本实现了生产操作管理的信息化和智能化。

随着2017年惠州石化二期10 Mt/a炼油项目的投产,物料平衡、产品质量、原料和产品库存、公用工程平衡等生产调度需要协调管理的内容大量增加,再加上一期装置的生产过程集散控制系统(DCS)的厂家为美国FoxBro,二期装置DCS操作系统的厂家为日本横河,两者互不兼容,导致生产调度管理异常困难,调度管理人员的工作量也因此大幅增加。为此,惠州石化自主开发了生产调度信息化监控平台,解决了上述问题,在此简要介绍该平台的开发过程和应用情况,可为其他炼油企业提高参考和借鉴。

1 平台的开发

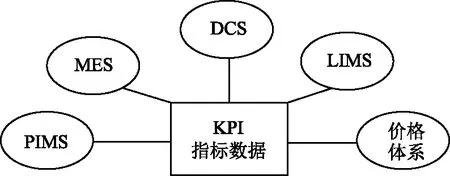

1.1 KPI指标数据库

惠州石化信息化管理部门搭建由计算机、服务器、内部网络组成的硬件平台,建立指标数据库,指标库将来自不同数据源的各类数据统一储存在一个平台并进行“组合”,形成“指标”,再与各类生产管理系统共享,是不同数据源和信息系统的数据交互中转站。其数据源不限于DCS,还包括MES和其他管理信息系统(LIMS、数据采集与监视控制系统SCADA)等。各类生产技术人员根据专业需求在指标库中建立、配置指标,从而为生产数据的深层次应用搭建基础。通过对指标库加以管理,实现跨部门数据信息的共享及规范化使用。指标库启用以来运行状态良好,打破了不同部门、不同专业之间的界限,已成功应用到公司调度、能源、统计、财务等多个管理领域。

在实现了DCS、可编程逻辑控制器(PLC)、安全仪表系统(SIS)、大机组协调控制系统(CCS)、储运系统、SCADA系统、企业资源计划系统(ERP)、LIMS、大机组监测、机泵群检测、腐蚀监测、电缆检测、润滑油检测等系统集成的基础上,再对其数据进行分析挖掘,设定计划任务定期抽取生产数据形成关键技术指标(KPI)。如各项生产热点监控参数、装置加工负荷及产出、综合商品率、损失、能耗、计划完成度等;同时集成价格体系、生产计划优化管理系统(PIMS)模型、石油调度系统(APS)模型、大数据排产模型,建立用户自用数据汇集中心,再制作各种需要的报表,实现各项数据的整合和实时展示。

KPI指标数据库的数据源见图1。

图1 KPI指标数据库数据源

1.2 软件简介

平台的主要报表开发用Fine Report报表软件来执行,Fine Report报表软件由纯Java编写,通过简单的拖拽操作便可以设计复杂的报表,搭建数据决策分析系统。企事业单位用户应用Fine Report报表,可以简单地应用多业务系统数据,集中数据于一张报表,让更多数据应用于经营分析和业务管控中。通过Fine Report数据决策系统,用户可以搭建报表中心,实现报表的统一访问和管理,实现财务、销售、客户、库存等各种业务主题分析、数据填报等。

从Fine Report官网下载所需版本,按照其操作步骤正确安装并激活设计器,然后即可正常使用。制作报表前首先需要定义数据来源,系统最常见的数据保存在数据库中,并且不断更新,使用数据库数据来制作报表,并且报表内容会随着数据库的更新而更新。Fine Report支持这一点,只需要在服务器-定义数据连接中定义需要连接的数据库,就可以自定义查询语句查询出需要的数据,从而制作报表。数据连接存储在工程中,当用户执行需要访问数据库的操作时这些连接被激活,可以通过JDBC用Java链接数据库方式连接数据库。

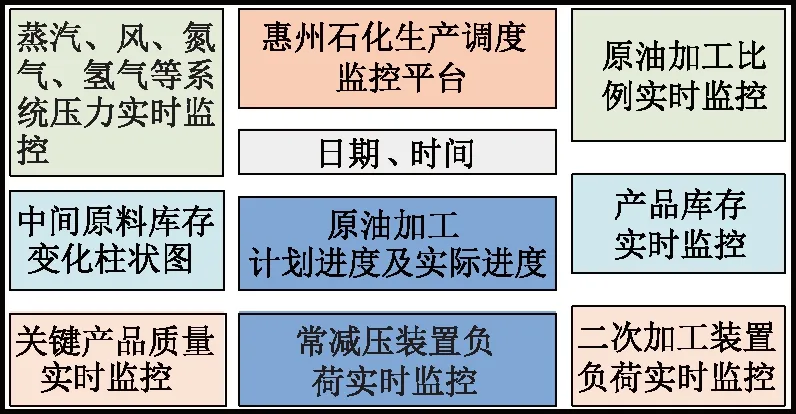

1.3 主界面搭设

通过Fine Report报表软件原有各项模板,利用结构化查询语句(SQL)语言及数据链接,调取全厂生产数据,组建KPI、霍尼韦尔实时数据库(PHD)、JISON(Java的一种数据格式)数据库和全厂物料平衡指标库,对各项生产数据进行组合,完善生产调度日常监控的主要数据集,开发出生产调度监控界面,主要内容包括原油加工计划完成率、可比综合商品率、轻油产率、公用工程监理链接、装置负荷监控、原油加工比例监控、原料库存、产品库存、馏出口产品质量监控等内容。

在惠州石化生产调度监控平台可以看到需要监控以图表和报表形式显示的主要数据,当有异常情况发生时,曲线、柱形图等数据会产生报警,颜色明显变深,生产调度可第一时间发现问题,再通过数据钻进入二级页面对具体问题参数进行分析、排查以及查询应急方案等操作。开发的生产调度监控平台主界面示意图见图2,界面内所有显示数据更新跟随数据库数据同步实时更新,实现了报警预警、查询、监控、平衡等各项功能。

图2 生产调度监控平台主界面

1.4 公用工程系统监控平台

公用工程系统平衡及监控为生产调度监控平台主界面钻取信息的二级画面,主界面监控主要参数,当主要参数异常报警时进入二级画面查看异常原因,调取历史趋势,查询解决方案等操作。

公用工程系统平衡及监控画面包括全厂氢气、氮气、燃料气、蒸汽、污油、污水等几个平台,涵盖了管网压力、各装置产量和耗量,全厂平衡总表三项主要内容,设置管网压力高低曲线变色报警预警功能、产量和耗量突变柱形图变色预警功能、数据变化曲线实时查询功能,在装置工况变化时生产调度能及时掌握异常信息并主动查询分析异常原因,找出解决措施,全厂平衡表设置导出编辑功能,可导出后测算各种不同工况下的平衡状态,编制各种工况下的调度预案。

1.5 库存管理监控平台

库存管理监控平台,是监控原油、中间原料、产品库存详细信息的二级平台,可以查询每一个储罐的液位、罐量、每小时变化量、上游来料温度、流量、周转时间及库容比,同时设置进罐温度高低、流量大小、库存高低数值变化及柱形图颜色变化预警功能,让生产调度对各罐区库存及来料、出料情况有一个详细和全盘的掌握,不再用传统方式去查找DCS,人工收集各项信息,也避免了一、二期炼油DCS操作系统不兼容查询困难等问题。

通过实时监控原油、中间物料、产品库存信息,生产调度实时跟踪变化量,掌握加工进度和出厂进度,全面掌握生产过程中的产供销等各项环节出现的问题,主动协调、靠前指挥,避免信息传达不到位、中间环节监控不到位等脱节现象,确保生产连续稳定推进。

全厂生产运行日志是公司日常生产信息的反馈和说明,是公司生产经营决策的主要依据。惠州石化全厂生产运行日志原版由生产调度进行人工编制和填报,耗费大量精力,效率不高且信息延迟滞后。通过Fine Report报表软件及数据指标库,生产调度自行开发建立了生产运行日志自动生成平台,并可由调度随时根据公司实际生产情况及当前生产重点,对所需要的数据、展示画面进行自定义集成、更改、监控。

生产运行日志涵盖原油进厂、全厂物料平衡、原料和产品库存、产品出厂、各装置主要技术指标、质量控制指标等各项数据。生产调度对所需数据自定义编辑后,可对相关操作参数、质量数据、原料库存等数据进行在线监控,通过点击方式调出数据历史趋势,当某一数据超出设定目标值,通过对数据标红、闪烁、跳出窗口等方式进行报警。生产运行日志所有数据跟随数据库实时更新变化,在每日调度会前自动化生成一份PPT版日志为公司领导层决策提供数据支持。

对于部分无法从仪表调取的信息,采取由相关岗位手动填报,生产调度集中汇总监控的方式进行管理。手动填报报表也可由生产调度自定义设置。

2 平台应用情况

2.1 应用情况

2.1.1 实现生产数据全部汇集与开放共享,准确预判和实时调整

工业互联网应用平台解放了资源的授权利用能力,通过授权使用工业大数据底层资源池、工业大数据分析资源池、工业大数据算法资源池、工业流程资源池、开发环境资源池,帮助开发者快速开发业务;通过指标库模块将来自不同种数据源的各类数据统一储存在一个平台并进行“组合”,形成“指标”,再与各类生产管理系统共享,形成数据源和信息系统的数据交互中转站,实现全公司跨部门数据信息的共享及规范化使用,打破了不同部门、不同专业之间的界限,已成功应用到公司调度、能源、统计、财务等多个管理领域。

公用工程平衡系统在汇集所有基础数据的前提下,基于生产过程机理与统计分析方法实现数据的校正和统计计算,解决了数据不一致、不完整等问题,避免人为疏忽造成的错误和主观平衡误差,使统计数据更合理更可靠。

生产调度监控平台的投用,将生产指挥中心调度对于生产的监控由跨系统、跨平台的繁杂监控方式,转变为符合当前时代变化的大数据监控模式,由繁化简,让每个调度员容易且方便地使用,以最迅速、最准确的方式将异常情况锁定并及时处理,避免各系统出现大幅波动,避免由于系统大幅波动导致装置停工的情况发生。

2.1.2 降低员工劳动强度,提高工作效率

生产调度监控系统投用前,生产运行日志的全部内容为人工手动填写,每班需耗费近4 h,工作效率低下,系统投用后除当日工作部分需要人工填写外,其余部分为系统自动采集,可节约3 h以上的时间,降低了生产调度夜班的劳动强度,提高了准确度和工作效率。

生产运行日志用于指挥中心每日交接班、公司每日早调会,新系统自投用后运行稳定,工作效率明显提升,员工满意度提升,动力部等其他部门也模仿制作类似日志,在生产运行日志信息化项目调度组利用公司目前资源,没有花费任何费用,全部由调度员工自行制作、维护,新系统投用后相当于每个班组节省一个人员的工作量。

2.2 经济效益测算

生产调度信息化监控平台所有开发的内容全部为员工利用业余时间自主研究制作和自主维护,未产生任何成本费用,大幅度降低调度人员的劳动量,提高工作效率约300%,节约的时间成本所带来的效益远高于固定成本。

公用工程监控系统及产品库存监控系统投用后,及时发现不平衡差量和高库存预警,调度准确判断并及时调整,发现0.8 MPa氮气总耗量较设计值偏高250 m3/h,通过及时调整并进行重新平衡,节约氮气成本250×24×365×0.6=131.4万元。

3 结论

(1)惠州石化信息化平台通过指标库将来自不同种数据源的各类数据统一储存在一个平台并进行“组合”,形成“指标”,再与各类生产管理系统共享,形成数据源和信息系统的数据交互中转站,实现全公司跨部门数据信息的共享及规范化使用,打破了不同部门、不同专业之间的界限,已应用到调度、能源、统计、财务等多个管理领域。

(2)生产调度信息化监控平台以Fine Report报表软件为主要开发工具,利用SQL语言及数据链接等方式从指标库中获取目标数据,搭建了公用工程、产品和原料库存、装置负荷等子平台,实现实时监控和预警,同时还能自动生成生产调度日志演示文稿。

(3)生产调度信息化监控平台投入使用后,将调度生产监控由跨系统、跨平台的繁杂方式转变成为符合信息化、智能化趋势的大数据简易监控模式,大幅降低调度人员的工作量,大幅提高工作效率。通过平台的应用发现并平衡氮气系统,节省成本131.4万元。