环氧乙烷/乙二醇装置贫/富碳酸盐换热器选型探讨

王艳丽,宁 静

(中国石化工程建设有限公司,北京 100101)

环氧乙烷/乙二醇装置的副产品CO2采用碳酸盐溶液先吸收再解吸的方法脱除,针对工艺过程的特点,装置中设置了贫/富碳酸盐换热器。该换热器的换热效果直接影响CO2脱除效果及CO2汽提塔的蒸汽消耗,进而影响到装置乙烯氧化反应催化剂的选择性及装置物料消耗和能量消耗。

因此必须熟悉和掌握贫/富碳酸盐换热器的特点,并结合工艺条件及现场需求对换热器进行设计和选型,提高其换热效率,保证其长期稳定运行。这对提高CO2脱除效果,优化环氧乙烷/乙二醇装置氧化反应操作条件、降低装置能量消耗、减少操作费用十分重要。

1 贫/富碳酸盐换热器工艺流程

富CO2循环气被送到CO2吸收塔,与贫碳酸盐溶液逆流接触,以脱除在氧化反应器中产生的副产品CO2。CO2吸收塔塔釜的富碳酸盐溶液,减压后进入CO2汽提塔,在微正压条件下用蒸汽汽提再生,使CO2从塔顶解吸出来。塔釜的贫碳酸盐溶液,重新增压后循环到CO2吸收塔使用。低温高压有利于CO2吸收,高温低压有利于CO2解吸。即CO2吸收塔塔釜的富碳酸盐溶液需要高温进入CO2汽提塔,以节省汽提塔的蒸汽消耗量,而CO2汽提塔塔釜的贫碳酸盐溶液需要低温进入CO2吸收塔,以提高CO2吸收效果。因此如图1所示,工艺上设置贫/富碳酸盐换热器,使贫/富碳酸盐溶液物料之间热量互换,以达到节省热量和冷量消耗的目的。

1—CO2吸收塔;2—CO2汽提塔;3—贫/富碳酸盐换热器;4—CO2汽提塔再沸器

2 贫/富碳酸盐换热器选型分析

换热器是环氧乙烷/乙二醇装置中用于热量传递的重要单元设备,型式多样,每种结构型式都有其本身的结构特点和相应的工作特性。管壳式换热器因结构简单、适应性强,应用最广泛;板式换热器因传热效率高、结构紧凑,被普遍采用;折流杆换热器因压降低、流动死区少,在特殊流体强化传热中优先选择。贫/富碳酸盐换热器因其在装置中的重要性和独特特点,对其进行合理选型,对满足工艺性能要求,保证其长周期高效、稳定操作尤为重要。

目前正在运行的贫/富碳酸盐换热器型式有常规管壳式换热器、折流杆换热器和全焊板式换热器3种。常规管壳式换热器一般采用弓形折流板,根据清洗方案和热力学膨胀的不同,又可采用固定管板换热器、浮头换热器、U形管换热器3种不同方案。

本文以脱除33 t/h CO2的某环氧乙烷/乙二醇装置为例具体分析该换热器选型方法。贫/富碳酸盐换热器工艺操作条件如表1所示,贫/富碳酸盐沿换热长度的温度分布曲线如图2所示。

表1 贫/富碳酸盐换热器工艺操作条件

结合表1和图2可以看出:贫/富碳酸盐传热温差接近,冷/热流体温度高度交叉;操作压力偏高。同时工艺要求贫/富碳酸盐溶液在换热器中要尽量避免存在死区,防止引起碳酸盐溶液的结晶;富碳酸盐溶液因浓度高,相对贫碳酸盐溶液,更易出现盐类结晶、堵塞设备的情况,且富碳酸盐溶液在加热时易析出溶解的气体,造成换热效率下降。这台换热器工艺条件比较苛刻,换热器选型需要针对工艺操作特点特殊分析,传热计算需要结合现场的反馈确认选用方案。

图2 贫/富碳酸盐沿换热长度的温度分布曲线

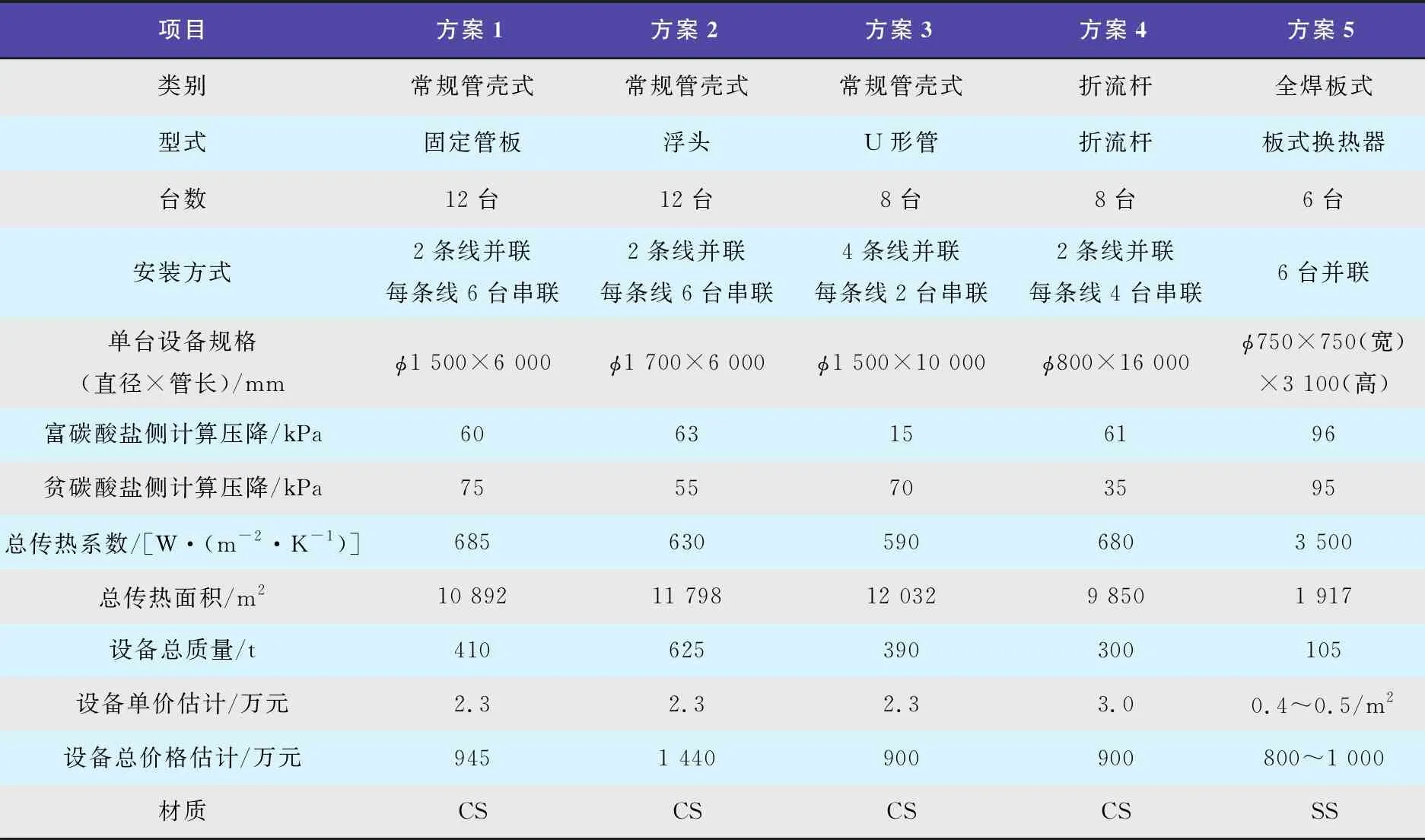

考虑上述因素提出5种可行的贫/富碳酸盐换热器选型设计方案(见表2),以探讨不同型式换热器在传热性能、装置占地、换热器清洗及设备造价等方面的差异,并综合各类因素,提出该换热器最优化选型建议。

表2 贫/富碳酸盐换热器选型设计方案

2.1 常规管壳式换热器选型分析

表2中方案1~方案3都是常规管壳式弓形折流板换热器。这类换热器技术成熟、有可靠的标准系列、选型通用性强,流体流通截面积大,且换热管内没有死区,可以防止碳酸盐溶液在死区处结晶。上述3个方案中浓度高的富碳酸盐溶液均走管内。但是由于冷、热流体传热温差小,温度高度交叉,若采用弓形折流板换热器,则设计尺寸较大,直径都在φ1 500 mm以上,且需要多台串/并联操作,占地较大。从表2中看,方案1和方案2需要12台换热器,2条线并联,每条线6台串联; 方案3需要8台换热器,4条线并联,每条线2台串联。方案1弓形折流板固定管板换热器,制造、加工简单,压降好控制,富碳酸盐溶液走管内,清洗方便;缺点是阻力大,壳程存在死区,且无法实现机械清洗。方案2弓形折流板浮头换热器可实现冷/热物流纯逆向流动,管、壳程都可实现机械清洗,操作灵活;缺点是受工艺允许压降限制,设备台数多,设备直径需要φ1 700 mm,是所有方案中最大的,且此方案采用管程单浮头型式,内浮头管板法兰、内膨胀节处易泄漏,设备设计和机械制造要求较高。方案3 U形管换热器,设备密封性好,不易泄漏,适合温度高度交叉、传热温差小的贫/富碳酸盐换热系统;缺点是纵向隔板两侧存在温差,会有温度传递,且纵向隔板密封条有泄漏可能,可导致壳程流体短路。此外,U形管换热器有效传热温差比纯逆流换热器低,设计难度相对较大;壳程走贫碳酸盐溶液,方便机械清洗,管程走富碳酸盐溶液,U型管内不易进行机械清洗。

2.2 折流杆换热器选型分析

方案4折流杆换热器,使用折流杆代替传统的弓形折流板,使得壳程流体由弓形折流板的横向冲刷管束变成纵向冲刷管束,有效控制了换热管束流体诱导振动,降低壳程阻力降,消除壳程死区,使得传热均匀性和抗结垢性能均得以提升,进而提高了单位压降下传热效率【1】。从表2中可以看出:方案4壳程贫碳酸盐侧计算压力降最小,设备直径可采用φ800 mm,相对弓形板换热器的直径减小很多,由于壳程流体的压降降低,设备台数也相应减少为8台,2条线并联,每条线4台串联,设备成本和占地都相应减少。折流杆换热器可避免设备振动破环,抗结垢性能强,设备质量轻、占地小,综合比较来看,折流杆的设计方案优于传统的管壳式换热器弓形折流板方案。但是折流杆换热器只有经过合理的传热设计,才能达到期待的传热效果,对设计能力要求较高,同时该换热器制造复杂,造价高、对制造水平要求高。

2.3 全焊板式换热器选型分析

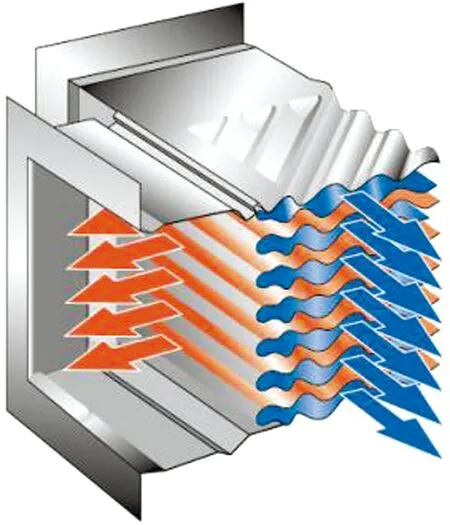

贫/富碳酸盐换热器冷热流体的操作压力为2.4~2.6 MPa(表),设计压力接近4.0 MPa(表);冷、热流体的操作温度在100 ℃左右,设计温度为150~200 ℃。流体操作工艺条件不适合采用普通垫片式板式换热器,只能采用全焊板式换热器。考虑贫/富碳酸盐易结晶、需满足机械清洗的要求,因此采用可拆全焊板式换热器,如表2中方案5 所示。

全焊板式换热器传热表面为板状结构, 板片之间以焊接方式进行密封【2】。全焊板式换热器种类繁多,其中可拆全焊板式换热器比较适合贫/富碳酸盐体系,在满足贫/富碳酸盐实现纯逆流要求的同时,传热效率也远高于常规管壳式换器和折流杆换热器,属于高效紧凑型设备。

某可拆全焊板式换热器如图3所示。该型式换热器的各板片之间形成许多小流通断面的流道,通过板片之间进行热量交换,与常规管壳式换热器相比,在相同的流动阻力和泵功率消耗情况下,其传热系数要高出很多【3】。板式换热器的流体流动方向被折流板引导,冷热两侧的流程数可以单独选择,从而使换热效率达到最高,而结垢倾向减至最小。板式换热器在解决小温差、温度高度交叉的场合优势明显。从表2中方案5可以看出:在此设计条件下,板式换热器是唯一可以实现全并联方案的,一台换热器就可以解决本案例中冷热流体温度高度交叉问题,且每台换热器内都是纯逆流操作。全焊板式换热器优势突出表现为:传热效率最高、传热面积最小,设备台数少、占地小、质量很轻。但是标准的全焊板式换热器波纹深度约5 mm,两片之间形成的最大通道宽度约10 mm, 抗堵性比常规的列管式换热器略差。因此全焊板式换热器应用在贫/富碳酸盐溶液中时,需要控制碳酸盐颗粒直径不要超过3 mm, 一旦碳酸盐结晶颗粒大于通道宽度,板式换热器传热性能会迅速下降,现场可以明显观察到压降增加。若选择全焊板式换热器,工艺操作要谨慎,避免碳酸盐溶液结晶,并控制结晶颗粒的尺寸,同时在全焊板式换热器之前宜设置满足板片通过能力的过滤器。富碳酸盐溶液在被加热过程中易析出气体,采用全焊板式换热器,在富碳酸盐通道应设置合适的气体排放口并和相应的工艺管线连接,以避免气体在板片间积聚造成传热效率下降。

图3 板式换热器板片流体示意

3 不同型式换热器设计方案比较分析

根据工艺条件,碳酸盐溶液浓度过高、温度过低或溶液中乙二醇含量过高,易造成碳酸盐溶解度降低,结晶析出;长期运转中也会有盐类附着在设备表面,形成污垢。从机械清洗要求方面进行比较:方案2浮头换热器两侧都可实现机械清洗,相对较优;方案1、方案4和方案5,高浓度的富碳酸盐溶液侧可实现机械清洗,次之;方案3 U形管换热器只有贫碳酸盐溶液侧可以机械清洗,本案例中的工艺流体不太适用,效果最差。从设备直径方面进行比较:方案5全焊板式换热器设备直径最小,方案4折流杆换热器次之,方案1~方案3固定管板换热器直径较大。从设备台数方面进行比较:方案1弓形折流板固定管板换热器和方案2弓形折流板浮头换热器台数最多;方案3弓形折流板U形管换热器和方案4折流杆换热器次之;方案5板式换热器设备台数最少。从设备布置和占地方面进行比较:方案2直径大、台数多、需考虑设备抽芯空间,尽管布置按照3台串联重叠布置考虑,占地面积仍最大;方案1和方案3占地面积次之;方案4折流杆换热器直径小,且可以4台叠放布置,占地面积相对较小;方案5板式换热器设备尺寸小台数少,占地面积最小。从传热系数方面进行比较:方案5全焊板式换热器传热效率最高,所需传热面积最小;方案4折流杆换热器次之;方案1~方案3弓形折流板换热器传热效率相对较低,需要的传热面积相对较大。从抗堵塞性能方面来看,方案5全焊板式换热器抗堵塞性能最差,板片之间一旦被流体中的颗粒堵塞,或表面结垢后导致传热效率下降,对装置的破坏影响最大。同时富碳酸盐溶液在换热器内升温,或受到管束振动的影响,有可能闪蒸出气相CO2。这些CO2气体会使富碳酸盐溶液产生“气阻”现象,阻碍流体的流动,也会减少板式换热器有效换热面积,大大降低板式换热器的传热系数。其他4种方案因流体通道大,在抗堵塞及处理不凝气排放方面优于板式换热器。从满足允许压降方面进行比较:所有方案均可以满足工艺允许压降要求,方案1折流杆换热器的贫碳酸盐侧压降最低,板式换热器压降最大。从设备制造和供货周期方面进行比较:弓形折流板换热器最常见,制造最为简单,供货周期最短;折流杆换热器制造相对复杂,对制造厂制造水平要求高;全焊式板式换热器属于高效换热器,制造复杂,目前多数为国外进口,供货周期最长。从设备质量和材质方面进行比较:方案5全焊板式换热器材质都是SS,质量最轻,其他型式换热器材质用CS即可满足工艺要求; 方案1、方案3和方案4重量相当,方案5最轻。方案2最重。从设备造价方面分析,方案1、方案3、方案4和方案5相当,方案2最高。

依据上述分析,在满足传热工艺条件下,综合考虑机械清洗、设备大小、设备布置、换热效果、压降要求、制造难度和采购周期等因素,针对本案例的工艺操作条件,最终推荐的优选顺序为:方案4折流杆换热器、方案5全焊板式换热器、方案2浮头换热器、方案1弓形折流板固定管板换热器、方案3弓形折流板U形管换热器。

换热器选型的成败,直接影响到换热效果和生产操作的稳定实现。要想使换热设备在给定的工艺条件下良好运行,必须结合工艺装置规模、现场操作条件、工艺特点及业主操作习惯等因素综合考虑,最大程度兼顾上述要求。通常在满足传热工艺条件下,根据工艺流程特点和业主要求,在考虑业主的操作习惯的前提下,按相对重要的影响因素进行选型。对特别在意清洗要求的业主,方案2浮头换热器虽然金属消耗量最大,占地面积也最大,但是抗堵塞性能相对较好,贫/富碳酸盐两侧都可以实现机械清洗,也可以选择。

4 换热器工业应用及运行效果

对16个正在运行的环氧乙烷/乙二醇装置进行调研发现,大部分装置通过严格控制碳酸盐溶液质量、碳酸盐溶液浓度以及及时排放富碳酸盐溶液中不凝气等手段,基本能够保证该换热器平稳完成一个周期运转。但是受各种因素影响,也有装置出现过因表面结垢而导致传热面积下降、换热效果无法满足工艺要求、后续需要整改增加换热器面积,以及碳酸盐溶液大面积结晶,造成装置停车处理的情况。图4是某装置停车时碳酸盐结晶情况和照片。因此为保证该换热器稳定运转,在设计选型中要充分考虑各种影响因素,业主采购时要购买合格的碳酸盐溶液,操作时要保证工艺条件平稳,严格控制碳酸盐溶液浓度。

图4 某装置碳酸盐结晶情况

5 结语

贫/富碳酸盐换热器是环氧乙烷/乙二醇装置CO2脱除单元的重要设备,合理选择该换热器型式,对回收工艺物料热量、节省环氧乙烷/乙二醇装置热量和冷量消耗、减少操作费用十分重要。本文提出了5种不同形式贫/富碳酸盐换热器的设计方案,并从传热效率、装置占地、设备布置、设备造价等方面分析了各个方案的优缺点,提出建议选型顺序,为今后的工业设计和业主操作提供了参考。