某型直升机发动机排气机匣振动问题分析与处理

沈安澜,侯宝红,叶宏克

(1.中国直升机设计研究所,江西 景德镇 333001;2.解放军66350部队,河北 保定 071000;3.广州航新航空科技股份有限公司,广东 广州 510000)

0 引言

某型直升机在外场飞行过程中,出现左发动机排气机匣径向振动偏大的情况,影响该架机正常开展飞行训练。现象描述为:在地面开车过程中,该发动机排气机匣以及附件机匣振动水平正常,且与右发相同位置处振动水平对比基本一致;在直升机进行正常空中飞行以及悬停等飞行状态下,左发排气机匣径向振动水平显著增加,左发附件机匣以及右发各测点径向振动水平正常。

本文通过理论分析、有限元仿真分析以及试验等手段,对该架机排气机匣径向振动水平偏高问题进行分析。根据计算分析结果和试验结果,确定了该架直升机左发动机排气机匣径向振动偏大的原因,制定了相应的解决措施。经实际飞行验证,改进后该架机排气机匣处传感器采集的振动水平明显降低,表明改进措施有效,并进一步验证了排气机匣出现径向振动水平偏高是由于传感器自身安装频率不佳引起的。

1 故障原因分析

该型直升机装备了机载振动测试系统,该机载测试系统采集了发动机排气机匣飞行振动数据。为了确定该架机左发动机排气机匣飞行中径向振动偏大的问题原因,开展振动数据分析、理论分析和有限元仿真分析,并基于分析结果进行了传感器安装动特性测试等工作。

1.1 振动数据分析

对故障机左发振动数据进行处理与分析。该发动机排气机匣径向以696.6Hz下振动为主,在飞行过程中最大振幅约为11g左右,同时该发动机附件机匣696.6Hz下径向振动水平为2g左右,对比右发相同位置处径向振动水平,附件机匣以及排气机匣径向振动水平均为2g左右,并且左发和右发排气机匣348.3Hz下径向振动水平正常。因此导致该振动问题的可能的原因主要有两方面:一是该发动机某处存在局部共振,造成发动机在696.6Hz频率下径向振动水平过大;二是传感器自身安装动特性不佳,使得传感器径向安装频率靠近696.6Hz的激励频率,引起传感器在696.6Hz频率径向振动水平过大,造成传感器采集的信号并非发动机真实的振动信号。

若由于该发动机某处存在696.6Hz局部共振,造成发动机排气机匣在该频率下径向振动水平过大,则同台发动机附件机匣测点在696.6Hz频率下径向振动水平也会出现相应增大的情况,但事实上该发动机附件机匣测点处径向振动水平并未出现明显增大。因此,基于以上分析,造成该发动机排气机匣径向振动偏大的原因应为排气机匣加速度传感器自身动特性不佳。

1.2 理论计算

基于1.1节的分析结果,为了确定左发排气机匣振动的原因,对排气机匣传感器安装频率进行理论计算分析。

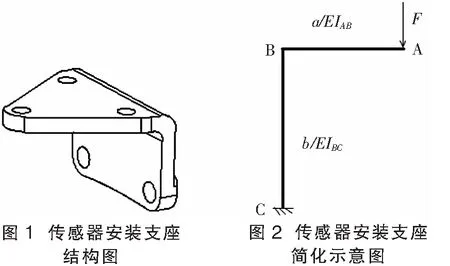

如图1所示,加速度传感器安装支座为L形角片,加速度传感器通过3个螺栓与安装支座上端面连接,安装支座侧面通过2个螺栓与发动机排气机匣进行连接,加速度传感器的质量约为94g。假设发动机与传感器安装支座连接处刚硬,因此将传感器安装支座简化为一端固定的L形悬臂梁,如图2所示。

根据材料力学基本理论[1]计算其刚度,再根据振动基本理论[2]计算得到传感器的径向安装频率。具体计算过程如下:

受纯弯矩作用下的梁,其挠度可以近似表达为:

(1)

其中,ω表示挠度,M(x)表示截面处受到的弯矩,x为梁上所求截面的坐标,EI为截面的弯曲刚度(E为材料的弹性模量,I为截面惯性矩)。

根据式(1)计算得到BC段梁的转角为:

(2)

因此B点的径向位移为:

(3)

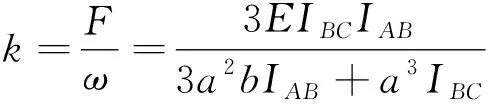

在集中力F作用下AB段梁A点的挠度为:

(4)

A点在集中载荷F作用下的挠度为:

(5)

式(5)中IAB≈IBC=I,从而得到传感器安装支座整体刚度k为:

(6)

根据振动基本理论,计算得到传感器的安装频率为:

(7)

传感器安装支座材料为钢,主要尺寸如图3所示。将传感器安装支座尺寸参数和材料参数代入式(7)计算得到传感器安装频率f=728Hz,考虑到支座厚度公差带为±0.125mm,计算安装频率随支座厚度的变化趋势,如图4所示。

图3 传感器支座主要结构尺寸

图4 安装频率随支座壁板厚度变化趋势图

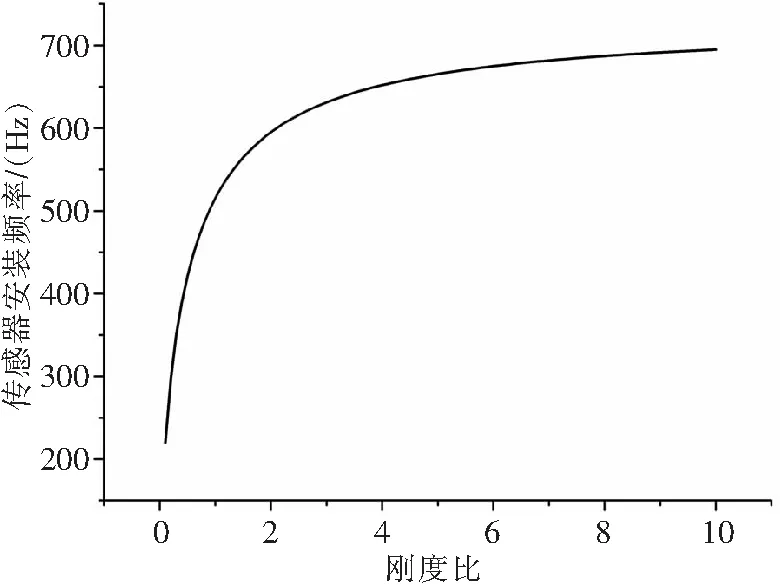

根据图4所示,传感器安装频率随支座厚度增大而增加,当支座厚度变化范围为3.8mm~4.2mm,传感器安装频率变化范围为674Hz~784Hz。因此当传感器安装支座厚度增大时,并且在不考虑连接刚度的情况下,频率变化范围内已经包含696.6Hz激励频率。根据振动理论和相关文献,连接刚度对系统安装频率有较大的影响[2,5]。为了进一步分析传感器安装支座连接刚度对其安装频率的影响,计算连接刚度与安装支座整体刚度比在0.1k~10k(k为4mm壁厚时传感器安装支座整体刚度)变化区间内传感器安装频率的变化曲线,如图5所示。

图5 传感器安装频率随连接刚度变化趋势图

根据图5所示,传感器安装频率(传感器支座壁厚不变为4mm)随着连接刚度增大而增大,当连接刚度达一定量值后,频率的变化率逐渐减小,当连接刚度为传感器安装支座整体刚度的5~10倍,传感器安装频率变化范围为665Hz~694Hz。假设连接刚度为传感器安装支座整体刚度的10倍,结合传感器支座厚度变化范围(3.8mm~4.2mm),计算得到传感器安装频率变化范围为643Hz~747Hz。

根据现有的假设和传感器结构尺寸计算结果可知,696.6Hz激励频率已经落入传感器安装频率变化范围内,因此在传感器安装支座尺寸以及连接刚度等因素综合影响下,该故障机左发排气机匣振动偏大的原因可能是由于传感器支座结构尺寸偏差或连接刚度发生变化等因素的影响,使得传感器自身安装频率靠近696.6Hz激励频率,引起传感器自身共振,导致传感器自身振动水平远大于排气机匣的真实振动水平。

1.3 有限元仿真分析

为了验证理论分析结果,同时确定传感器安装频率,利用有限元分析软件,开展有限元仿真分析[3,4]。有限元模型采用10节点四面体单元并利用集中质量点模拟传感器的质量,利用刚体元将集中质量点与传感器安装支座连接,如图6所示。

利用有限元模型计算得到3000Hz以内传感器安装频率(安装支座壁厚为4mm),如图7和图8所示,其中1000Hz以内的传感器径向安装频率仅存在径向一阶弯模态,频率为725Hz,理论计算结果与有限元计算结果一致。

图6 传感器安装支座有限元模型

图7 传感器支座径向一阶弯曲模态

图8 传感器支座侧向一阶弯曲模态

1.4 动特性试验

根据1.2和1.3节的计算结果,假设连接为刚硬,传感器支座壁厚为4mm时传感器安装频率为725Hz。但考虑到连接刚度的影响,传感器实际安装频率会比计算值偏低。传感器安装支座连接于发动机排气机匣上,发动机结构较为复杂,因此无法对其连接刚度进行估算。为了准确得到装机状态下传感器的实际安装频率,进一步确定排气机匣振动水平偏高的原因,在计算分析的基础上,对比测量振动水平偏高和正常两种状态下的传感器安装频率,并同步测量上述两种状态下的传感器安装支座的结构尺寸。

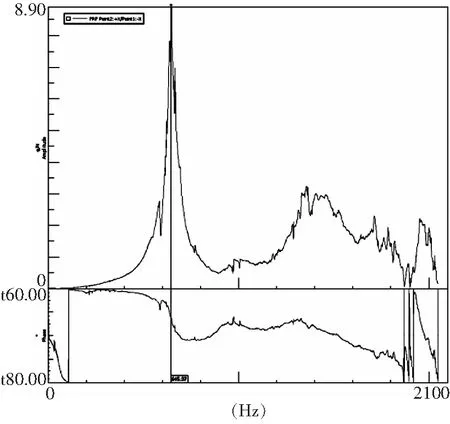

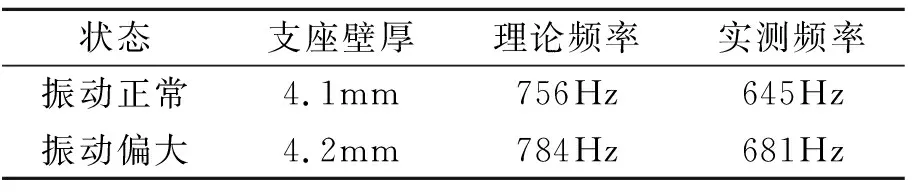

试验采用锤击法单点激励单点采集方式进行传感器安装频率测试,同时利用游标卡尺测量传感器安装支座的壁厚,得到发动机排气机匣振动状态与传感器安装频率和传感器安装支座壁厚的对应关系,结果如图9、图10和表1所示。

图9 4.1mm壁厚的传感器频响曲线

图10 4.2mm壁厚的传感器频响曲线

表1 传感器安装频率测试结果

2 解决措施及飞行验证

通过理论计算、有限元仿真计算以及试验测试等方法,得到了排气机匣振动水平偏高和振动水平正常的两种状态下传感器安装频率和传感器安装支座的壁厚,初步确认了排气机匣振动水平偏高的原因为:传感器安装支座壁厚4.2mm超过了尺寸要求,导致传感器安装频率靠近696.6Hz激励频率,从而引起传感器自身振动水平偏高。

针对排气机匣振动水平偏高的原因,制定了如下解决措施:

1) 更换壁厚为4.1mm的传感器支座,进行飞行验证;

2) 改进传感器安装支座结构设计,进一步提高传感器安装频率,避开696.6Hz激励频率。

由于对现有的传感器安装支座进行结构优化并完成新传感器支座的加工制造所需要的周期较长,无法满足现场条件以及进度要求,因此先期更换4.1mm壁厚的传感器支座进行飞行验证。经验证,在同样飞行状态下,该架机该发动机排气机匣振动水平从11g降低为2g。

飞行验证结果表明解决措施有效,同时也从另一方面明确了该架机排气机匣振动水平偏高问题的原因是由于传感器安装支座壁厚尺寸超差导致传感器安装频率靠近激励频率引起的传感器自身振动水平偏高。

3 结论

为了解决某架机飞行过程中排气机匣出现的振动水平偏高的问题,通过计算分析和试验测试,确定了问题原因,制定了相应的解决措施,并经过实际飞行验证,得出如下结论:

1)理论计算结果与有限元仿真计算结果吻合度较好,并与试验结果一致性较好,在处理类似外场问题时可以利用理论计算进行快速分析,指明排故方向,有利于问题的快速解决;

2)传感器支座结构设计以及支座连接刚度对传感器安装频率有较大的影响,在利用传感器进行振动水平采集时,特别是需要采集高频振动水平时,需要考虑传感器安装频率;

3)建议后续在进行传感器支座设计时,可以参照传感器采集频率的上限,并充分考虑传感器连接刚度以及支座加工时的公差等因素进行结构设计,避免后续出现类似的问题;

4)本文基于计算分析结果和试验结果,确定了故障原因,制定了相应的解决措施,经实际飞行验证,排气机匣振动水平明显降低,验证了分析结果的准确性和解决措施的有效性,保证了该机正常开展飞行训练,并为后续类似问题的解决提供了思路。