直升机复合材料受油探杆强度特性和损伤机理研究

任宪文,黄晓刚

(海装上海局驻南京地区第四军事代表室,江苏 南京 211106)

0 引言

直升机可执行反潜、反舰、支援登陆作战、搜索救护、运输和预警等多种任务,在现代战争中起着举足轻重的作用。然而直升机的有效载荷及可携带燃油有限,限制了直升机的不间断飞行距离和留空时间。直升机空中加油将大大提高直升机的不间断飞行距离和留空时间,使其潜在作用得到最大限度发挥,具有重要战略意义。

受油探杆多安装在飞机头部,是连接飞机燃油系统受油管路并实施空中加油的装置。由于其形式为典型细长梁结构,并且与飞机机体存在交联,因此受油探杆的力学性能成为了工程界及研究人员关注的热点之一。苏煜逢和卢学峰根据受油装置的两种状态,分析了液压载荷下结构的载荷分配关系和传力路线,讨论了液压载荷对结构安装形式和内部受力的影响[1]。刘建付采用试验方法研究了固定式受油装置在亚音速情况下的噪声问题,给出了理想条件下受油探杆的声源模型,与试验数据对比验证了模型的正确性[2]。祝立国采用数值仿真方法研究了四种固定式受油探杆的流场特性,讨论了截面形状和倾角对结构压力脉动的影响,从而提出降低结构气动噪声的方案[3]。刘东升应用MSC/Patran软件和地面共振试验研究了固定式受油装置的振动模态,结合激波和漩涡共振理论解释了飞机产生受油装置引起的振动现象,研究发现在整个飞行包线内受油装置既不会发生抖振,也不会产生漩涡共振[4]。

随着复合材料在航空领域应用技术的不断成熟,具备高功重比特性的复合材料受油探杆也应运而生[5,6]。与传统金属受油探杆相比,复合材料受油探杆在相同刚性的条件下具有更轻的重量,尤其适合在直升机上应用。多份资料表明,美国的CH-53E“超种马”、MV-22B“鱼鹰”以及CH-47D“支奴干”等机型均配备了复合材料受油装置。但由于复合材料的各向异性及铺层多样性,复合材料受油探杆的力学性能也更为复杂,目前关于其强度特性和损伤机理的研究还鲜有开展。

本文引入复合材料的失效判据和刚度退化模型,建立了基于Hashin准则的复合材料受油探杆损伤力学模型,基于ABAQUS二次开发平台将损伤力学模型内嵌到复合材料受油探杆的有限元模型。根据有限元模型研究了弯曲载荷下受油探杆的强度特性与损伤机理,计算得到了受油杆的极限强度和结构损伤的产生、扩展过程。根据分析结果,本文提出了复合材料受油探杆的设计维护建议,为该类产品的结构设计提供参考。

1 复合材料受油探杆损伤力学模型

1.1 复合材料失效判据

本文考虑了复合材料的纤维失效、基体失效及分层失效,选用三维Hashin准则[7]作为复合材料的失效判据。

纤维拉伸失效(σ11≥0):

纤维压缩失效(σ11<0):

基体拉伸失效(σ22≥0):

基体压缩失效(σ22<0):

拉伸分层失效(σ33≥0):

压缩分层失效(σ33<0):

1.2 复合材料刚度退化模型

根据损伤判据判断复合材料产生损伤后,在本构方程中引入损伤状态变量,模拟其承载能力的降低。

含损伤状态变量的复合材料本构方程为:

σ=Cdε

(2)

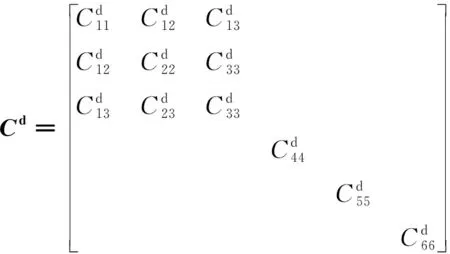

损伤刚度矩阵Cd的表达式[12]为:

(3)

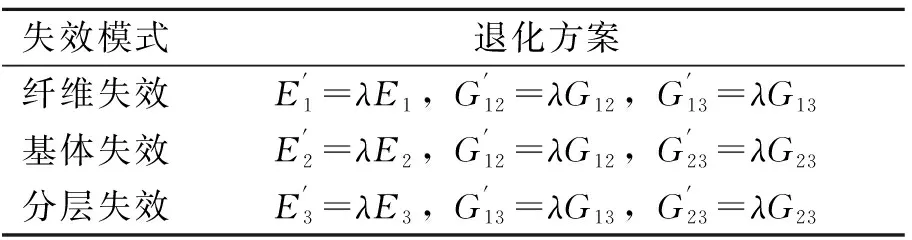

本文在进行刚度退化时损伤指标di(i=1,2,3)参考文献[8,9]的方法进行选取,根据材料的失效模式,在对应的系数中乘上λ,具体方案如表1所示。表中E为折减前的刚度系数,E′为折减后的刚度系数,λ统一取为0.01。

表1 复合材料刚度退化方案

2 复合材料受油探杆有限元建模

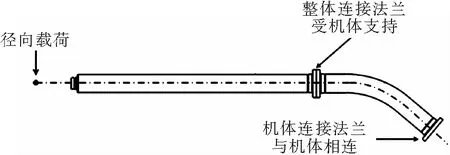

复合材料受油探杆如图1所示,主要包含弯管、直管和连接法兰三部分。受油探杆总长度为3m,管路直径200mm,径向载荷施加点距探杆头部300mm。

根据国军标要求,受油探杆在承受13500N的径向工作载荷时不应产生结构破坏,分析时考虑1.5的安全系数。

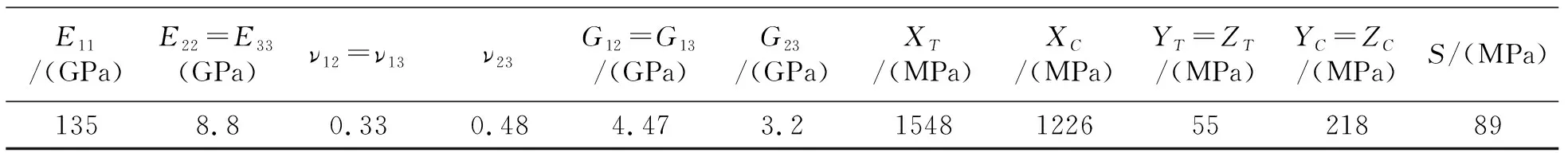

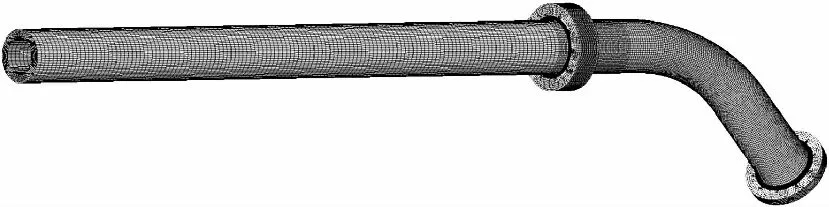

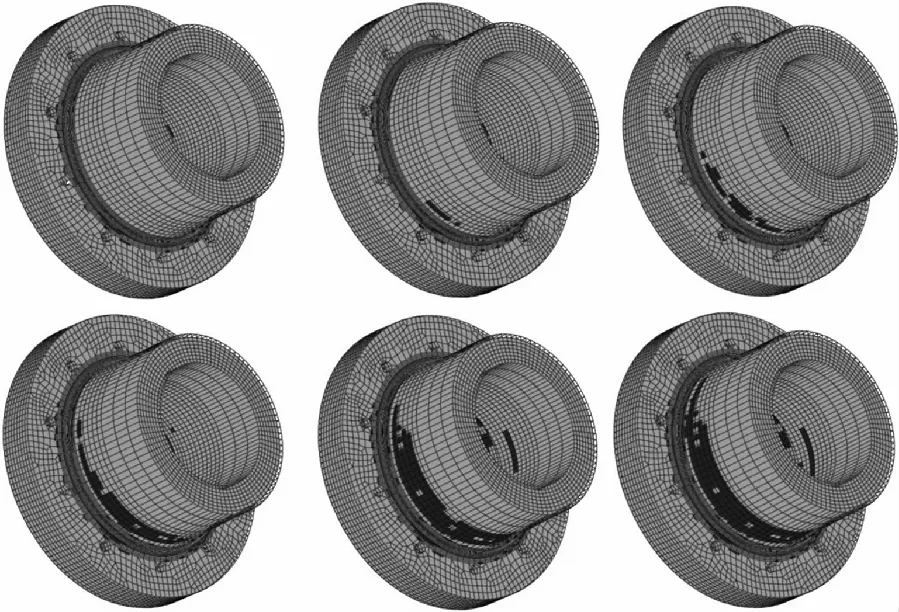

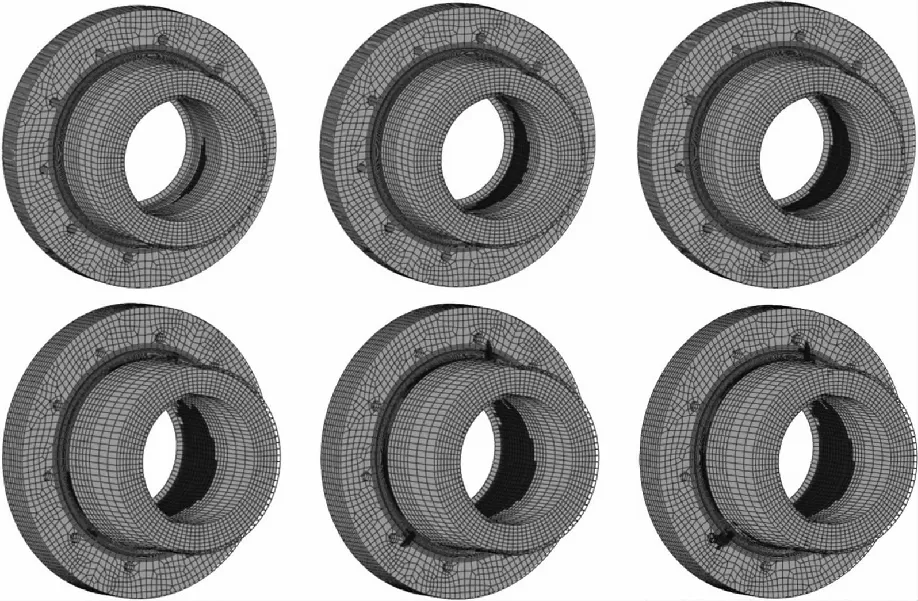

探杆所用材料为T300/QY8911,力学性能见表2。管件的铺层顺序为[0°4/±45°/0°4/±45°/0°4/±45°/902°]s的循环铺层,单层厚度0.125mm。对结构进行分段网格划分,利用ABAQUS中的Composite layup命令设置结构铺层。直管和弯管部分结构外形规则,采用六面体单元进行结构离散;法兰连接处采用六面体和四面体单元进行过渡;受油探杆共包含285188个单元,如图2所示。

图1 复合材料受油探杆

表2 T300/QY8911参数

图2 受油探杆网格示意

受油探杆安装在飞机头部,末端法兰与机体管路法兰之间采用螺栓连接,受油探杆直段与弯段之间的连接法兰通过刚性卡箍与飞机结构进行固接。由于飞机结构的刚度特性未知,本文分析时考虑受油探杆单独承载,采用产品进行载荷试验的条件进行模拟。试验时探杆的两处法兰面与结构支撑墙分别进行螺栓连接,直段和弯段连接法兰通过卡箍与地面支撑采用螺栓固死,因此建模分析对连接位置(卡箍接触端面、法兰端面)采用固支约束处理,模拟支撑。该边界条件下存在约束过强的情况,但该工况下结构能够满足载荷要求,考虑飞机变形后其安全系数更大,适用于工程评估。

在使用过程中,径向剪切载荷造成的弯曲是导致受油装置破坏的主因。因此,本文在此主要考虑复合材料受油探杆在径向剪切载荷下的极限强度和损伤机理。受油探杆分析时在加载点施加200mm径向位移载荷模拟弯曲,结构变形时载荷点和探杆前端端面处的位移基本相同,因此分析时忽略两者的相对位移及受油探杆的变位影响,在加载处设置一个参考点,采用Coupling命令绑定参考点和端面三个方向的位移。

3 受油探杆承载能力分析

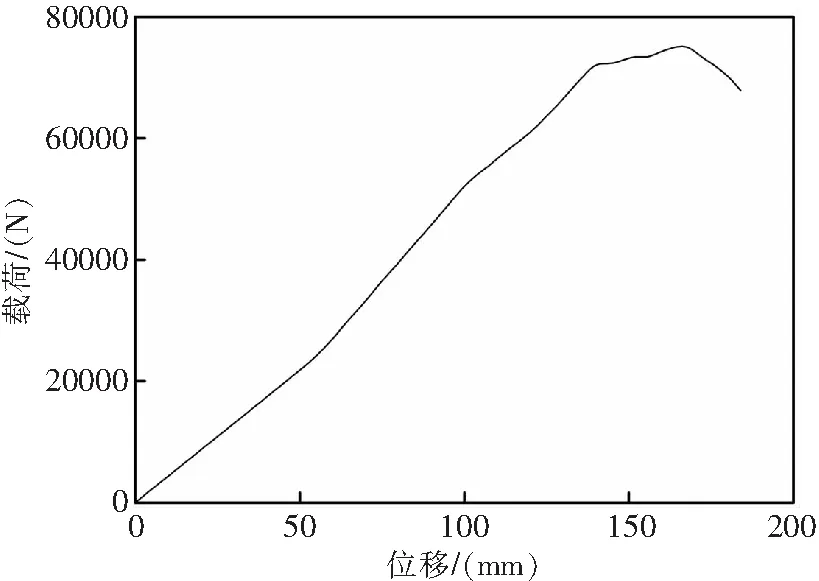

基于ABAQUS二次开发平台,采用Fortran语言编写损伤力学模型并导入分析软件,计算复合材料受油探杆的极限承载能力,得到如图3所示的位移-载荷曲线。

从图中曲线可以看出:结构承载初期,受油探杆没有产生任何损伤,因此位移—载荷曲线呈线性。随着载荷增大,受油探杆内部部分单元的应力分量满足损伤判据,结构产生损伤,刚度略有下降,但从曲线斜率上无明显变化,分析中结构产生损伤的弯曲位移加载为80mm,对应载荷为39511N。当损伤累积到一定程度时,结构刚度明显降低,曲线斜率降低,但仍可继续承载,此时弯曲位移载荷为90mm。随着载荷进一步增大,纤维失效、基体失效和分层失效在结构内部迅速扩展。当端部的径向载荷为74kN时,结构承受的载荷达到最大。之后随着位移载荷的增大,结构因损伤程度过于严重而完全破坏,无法提供一定刚度继续承载,曲线呈下降趋势。位移—载荷曲线的峰值即复合材料受油探杆在径向剪切载荷下的极限强度,计算结果为74kN。

图3 位移-载荷曲线

根据国军标要求,受油探杆应能承受13500N的径向工作载荷,并考虑1.5的安全系数。因此结构应在20250N的载荷下不应产生结构断裂破坏。本文计算的受油探杆极限承载能力为74kN,渐进损伤分析中结构的损伤起始载荷为39511N,均大于国军标要求的载荷,因此结构满足设计要求。

4 受油探杆渐进损伤分析

在复合材料受油探杆的弯曲破坏过程中,结构的弯矩由法兰支撑面承受,因此法兰支撑面与管路位置的变径过渡处存在应力集中,损伤也在该处产生。本文主要讨论该部位损伤模式的产生与演化过程。

结构承载过程中,法兰过渡处纤维失效的损伤演化过程如图4所示。图中灰色部分表示结构没有产生损伤,黑色部分为结构产生损伤的单元。

从图中可以发现,复合材料受油探杆的纤维失效扩展过程存在以下特点:纤维失效首先产生在直管与法兰连接过渡处的内外管壁上。随着载荷增大,内外管壁处的损伤均沿着管件周向扩展,与管件内壁相比,外壁上的损伤扩展速度较快。根据材料力学中的梁弯曲理论,相比于内径,管件外径对弯曲载荷的承受贡献较大,且管路与法兰过渡面在外壁的变径处存在应力集中,所以结构分析时该处应力较其他位置更大。在本文向下作用的弯曲载荷条件下,管路与法兰过渡位置的上部为拉应力,下部为压应力。由于碳纤维的抗拉性能优于抗压性能,因此该处应力集中位置的下部(受压处)损伤较上部(受拉处)更为严重,扩展速度也更快,分析结果与实际情况相符。当直管外壁的纤维失效面积较大时,结构完全破坏,无法继续承载。受油探杆最终破坏时,直管外表面的纤维失效程度比内表面严重。

图4 纤维失效损伤演化过程

法兰过渡处基体失效的损伤演化过程如图5所示。

图5 基体失效损伤演化过程

可以发现,基体失效的损伤扩展情况与纤维失效基本相同,但是在某些细节方面存在差异:基体失效首先在法兰过渡处的直管内壁上产生。随着弯曲载荷增大,内壁处的基体损伤沿着管件周向迅速扩展。由于碳纤维增强复合材料二方向(主要由基体决定)的力学性能较弱,拉伸强度为55MPa,压缩强度为218MPa,因此相较于纤维失效,基体失效的扩展速度更快。随着弯曲载荷的进一步增大,直管外壁也开始产生基体失效,但是其扩展速度较慢。受油探杆最终破坏时,直管内外表面均产生一定程度的基体失效,其中管件内壁损伤面积较大,基体失效严重。

层合复合材料的横向抗剪性能较差,因此受油探杆承受弯曲载荷时,复合材料层合板会在层间产生很大的剥离应力和剪切应力,导致结构产生分层失效。这种失效是杆件弯曲的典型损伤模式,损伤情况如图6所示。

图6 分层失效损伤演化过程

分层失效是三种失效中最早产生的损伤模式,该损伤初始出现于法兰和直管的连接部位,与纤维失效分析时的应力集中部位相同。随着弯曲载荷增大,连接处的分层损伤沿周向扩展,同时直管与弯管的整体连接法兰端面也开始产生分层失效,该处损伤沿法兰周向和厚度方向扩展。虽然法兰端面上的分层失效产生较晚,但是随着载荷增大,其扩展速度较快。最终法兰上的分层失效与直管外壁上的分层失效相汇合,造成法兰过渡处产生大面积损伤,结构因丧失承载能力而完全破坏。结构最终破坏时,分层失效的损伤面积最大,是结构的主要损伤模式。

综合上述分析,本文对复合材料受油探杆中三种失效模式的损伤路径进行总结,结论如下:

1) 受油探杆在弯曲载荷下,结构的应力集中部位为管路直段与法兰连接位置的变径过渡处,失效最早于该处产生。

2) 纤维失效主要产生在直管的外表面,损伤路径为外表面圆周。

3) 基体失效主要产生在直管的内表面,损伤路径为内表面圆周。

4) 分层失效主要产生在法兰上,损伤路径为法兰周向和厚度方向。

5 设计维护建议

根据分析得到的复合材料受油探杆破坏机理和损伤路径,对于该结构的设计和维护有如下建议:

1) 经极限强度计算与破坏机理分析,受油探杆承受弯曲载荷时,结构损伤多产生于根部应力集中的法兰与直管过渡处。本文研究对象的承载能力满足设计要求,无需进行补强。但对于承载能力不满足要求的类似结构,若重量允许可以在法兰与管路连接的过渡位置增加金属衬套以提高结构的局部刚度、强度。

2) 由于纤维失效、基体失效和分层失效主要集中在损伤路径上,因此对受油探杆进行维护时,应采用复合材料无损检测手段优先检测本文分析所得的三种失效模式损伤路径,减少检测时间,提高检测效率。

6 结论

本文基于ABAQUS二次开发平台,建立了复合材料受油探杆的损伤分析模型,研究了弯曲载荷下受油探杆的强度和损伤特性,得到如下结论:

1) 基于连续介质损伤力学和三维Hashin准则建立了复合材料受油探杆的损伤力学模型,研究了弯曲载荷下复合材料受油探杆的强度特性,从理论上分析得到了结构的极限承载能力为74kN。

2) 结构加载过程中,复合材料受油探杆在法兰过渡处产生纤维失效、基体失效和分层失效三种损伤模式,其中分层失效是导致结构破坏的主要失效模式,其失效面积最大,损伤情况最严重。

3) 根据受油探杆的损伤演化过程分析,得到了三种失效模式的损伤路径。纤维失效和基体失效分别沿着直管的内外表面扩展,分层失效沿着法兰周向和厚度方向扩展。三种失效模式中,纤维失效和基体失效的扩展速度较为接近,分层失效产生较早且扩展速度很快。

4) 根据破坏机理分析结果,对与承载能力不满足要求的类似结构,建议在法兰过渡处增加金属衬套以提高局部的刚度和强度,无损检测时应首先在结构的损伤路径上进行检验。