126 kV双断口快速真空断路器仿真研究

马云龙,宋乐,周秀,刘威峰,田天,罗艳,李秀广

(1.国网宁夏电力有限公司电力科学研究院,宁夏 银川 750011 2.国网宁夏电力有限公司宁东供电公司,宁夏 银川 750411)

随着工业的发展,对电力基础设施的实用性和可靠性的需求日益迫切,快速真空断路器以其动作速度快、可靠性高、动作分散性小等优点成为近期断路器发展的热点[1-2],在电网短路电流限制[3-4]、配电网接地故障快速转移[5]等方面得到了广泛应用,不仅可以避免故障造成的经济损失,而且提高了供电可靠性。变压器在空载投入时有一定概率会出现较大励磁涌流,对电网产生不良影响,在特别不利的情况下,合闸励磁涌流达到20倍的额定电流,会使得变压器绕组变形、继电保护误动作、恶化电能质量[6]。除传统的变压器消磁技术外,可以通过断路器精准合闸降低变压器空载励磁涌流。现有SF6断路器存在触头行程长及操动机构易受压力、环境温度影响,触头预击穿不可控等因素影响,难以满足精准分合闸要求[7];因此,可利用快速真空断路器快速精准动作的特性,实现励磁涌流的限制,但真空断路器的耐压水平与间隙长度呈非线性关系,限制了其在110 kV及以上电压等级的应用。为在高电压等级中进行应用,真空快速断路器多采用多断口方式。文献[8]对采用双断口结构真空断路器的电压分配机理进行了研究,对均压电容的选择提出了建议。文献[9-12]提出新型多断口结构,并通过仿真和试验验证了其性能。文献[13]中对断路器的内部电场、机械特性进行了有限元仿真分析,说明采用有限元分析对性能验证的有效性,从而实现设计的优化。

本文以126 kV双断口、罐式结构的快速真空断路器的设计结构为例,采用ANSYS和COMSOL建立仿真模型,获得电场、磁场和温度场分布特征,并分析其中控制值与设计值的差异,为设计优化提供依据。

1 电场仿真

1.1 仿真模型设置

图1为126 kV快速真空断路器整机实物样机模型,将此模型直接用于电场仿真计算时,由于较多(连接)部件细节(如螺母、小倒角)导致网格剖分时占用过多的计算资源,而该部分对整机所关注部分的电场分析结果并不产生影响,因此,需对样机模型进行一定的简化分析,去掉CT接线端子、罐体内部气压检测的密度计等部件,对罐体外壳外部部分倒圆角进行了处理(倒圆角修改为多边形倒角),避免限定最大网格尺寸时,其模型内部自由网格剖分密度在此部分的过分集中。

图1 整机仿真计算模型

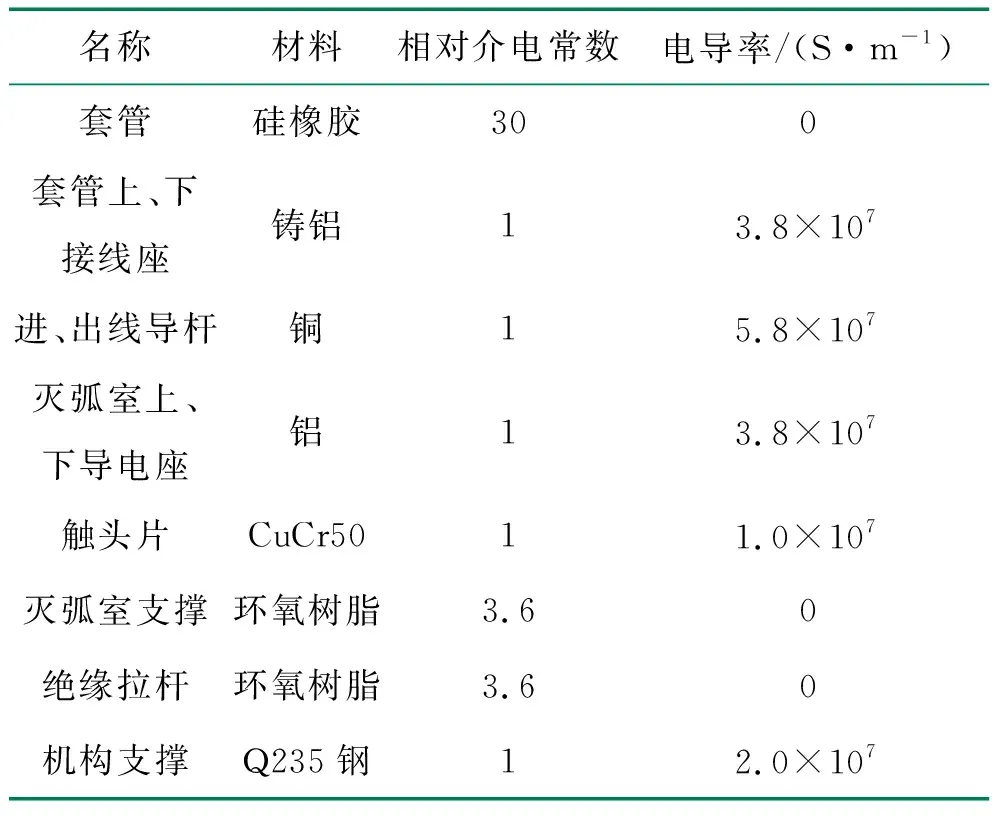

仿真模型中各部分材料属性设置如表1所示。

表1 各部件材料属性设置

整机绝缘分析边界条件的施加与灭弧室电场仿真分析类似,需要添加激励、接地、边界条件等,不同之处在于灭弧室仿真计算采用二维对称模型,而整机绝缘分析由于模型整体电气结构属非对称模型(由于各灭弧室断口对地杂散电容的不同所引起),因此无法采用对称分析法进行。整机电场分析边界条件和机理的施加,如图2所示,包含整机断路器分闸状态和合闸状态下的电场分析。

图2 电场分析边界条件设置

1.2 仿真结果分析

装置合闸状态时的标准雷电冲击耐受电压作用下的场强分析,主要关注装置内导电部件对罐体的绝缘性能。当126 kV快速真空断路器处于合闸位置时,其在标准雷电耐受电压550 kV作用下的电位分布和场强分布计算结果如图3所示。可见高电压主要集中于进、出线套管内的导杆部分,其最大电场强度主要集中于进、出线套管导杆联接端子部位,最大值为33.5 kV/mm。中间导杆部分对筒壁电位分布和场强分布最大场强为3.5 kV/mm。

图3 雷电冲击合闸状态电场分布

装置分闸状态时的标准雷电冲击耐受电压作用下的电场分析,主要考察装置内部断口的绝缘性能。当126 kV断路器置处于分闸位置时,其在标准雷电耐受电压550 kV作用下的电位分布和场强分布计算结果如图4所示。可见高电压主要集中于高压侧进线套管内的导杆部分,其最大电场强度主要集中于进线套管导杆联接端子部位,最大值为36 kV/mm。结合图4中整机电位分布可知,出线端套管电位分布主要为感应电位分布,其出线端套管内部和灭弧室断口电场强度的分布相对较高,最大场强集中点位于套管出线端联接端子部位,最大值为12.5 kV/mm。在无均压措施的条件下,由图4中计算结果可知,联接导杆部分的感应电压为45 kV;导杆对筒壁最大场强为0.5 kV/mm。

图4 雷电冲击分闸状态电场分布

2 磁场仿真分析

2.1 仿真设置

由于整机电气结构采用硅橡胶套管与导电杆电气联接结构,其机械强度可满足标准抗拉和抗扭力矩要求;因此,整机装置的磁场分析主要集中于真空灭弧室短路开断条件下触头磁场的仿真分析。

由于纵磁触头结构真空灭弧室短路电流开断性能优于横磁触头和平板触头,因此选用具有杯状纵磁触头结构的40.5 kV真空灭弧室。为验证灭弧室短路电流开断过程中所需磁场强度是否足以对电弧进行控制,使之尽快由触头刚分时的及强电弧模式转变为扩散态模式,并尽可能避免燃弧过程真空阳极斑点的形成,需对灭弧室触头磁场进行分析。

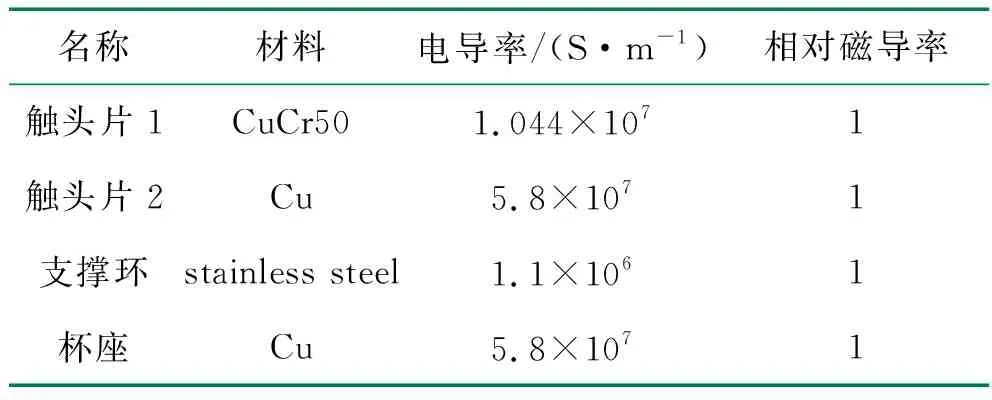

设置触头的直径为80 mm,触头片厚4 mm,触指倾角20.5°,触头片开6槽,旋转角度90°,触头杯壁设置6个斜槽,导电杆直径44 mm,满开距为20 mm。触头结构如图5所示,触头各部件材料参数见表2。

图5 杯状触头结构

表2 触头各部件材料属性

2.2 仿真结果

在三维涡流场分析中,可求得不同电流相位下触头间的磁场向量信息,再求得该磁场向量在Z轴(电流方向)上的投影大小即为触头间的纵向磁感应强度Bz。

通入电流31.5 kA,余弦50 Hz的交流,对杯状触头结构进行磁场计算分析。动触头、静触头、触头中心的磁场分布仿真结果如图6所示。

(a)动触头上Bz云图

(b)静触头上Bz云图

(c)触头中心平面Bz云图

从图6可知:在电流峰值时,触头开槽口附近纵向磁场变化很大,最大纵向磁感应强度位于开槽区域内,动触头和静触头上的最大纵向磁场感应强度分别为132 mT和130 mT,触头中心平面的最大纵向磁场感应强度为96 mT,触头片边缘处纵向磁感应强度最小;另外,纵向磁场在触头间隙中间平面的分布较均匀,由中间向边缘呈缓慢减少趋势,磁感应强度的最大值和最小值分别位于触头间隙中间平面的中心和边缘处。

在电流过零时刻,动、静触头及触头中心的纵向磁感应强度最大处位于触头中心,动、静触头的最大纵向磁场感应强度约55 mT,触头中心平面最大纵向磁场感应强度为39 mT,如图7所示。

在电流过零时,仍会存在剩余磁场。变化的纵向磁场会在触头中感应出涡流,涡流又会产生一定的纵向磁场,该磁场将产生反作用约束电弧等离子体扩散;因此,当剩余纵向磁场越大、持续时间越长,将造成真空电弧集聚时间增长,使触头表面烧蚀严重,从而使成功开断的可能性降低。从图7可以看出,电流过零时,触头中心平面纵向磁感应强度最大值位于触头中心,最大值为39 mT,纵向磁感应强度从中间向触头两侧迅速减小。

(a)动触头上Bz云图

(b)静触头上Bz云图

(c)触头中心平面Bz云图

通过仿真分析得知,在电流峰值时,纵向磁场在触头表面分布比较均匀,在触头中心处的值也较大,使得中心处的磁场能够很好地控制电弧。触头间隙中间平面的纵向磁场值略小于触头表面的值。通过计算,该杯状触头结构满足纵向磁场的要求。

3 温度场仿真分析

3.1 仿真模型建立

依据126 kV真空快速断路器的设计方案,整机采用了罐式结构,包括导电铜排、接线端子、真空灭弧室触头、真空灭弧室导电杆、连接螺栓等部件,每个部件所允许的温度限度要求不同。灭弧室的回路电阻是造成温升的主要贡献因素之一,因此需要着重考虑灭弧室的接触情况。触头系统密封于真空灭弧室内,由回路产生的热量只能通过动、静导电杆向外部散热,而动导电杆、静导电杆的导热路径较长,所以散热效率有限,从而导致真空灭弧室内的温度偏高,高温会影响真空灭弧室内波纹管的疲劳强度,导致波纹管的使用寿命缩短,进而影响灭弧室的真空度。

单台断路器的导电及传导散热部件如图8所示,在额定工作情况下,有电流经过的导体会产生焦耳热,热量通过热传导、热辐射和热对流的方式进行传递。在断路器中主要的热源为导电铜排、触头、接线端子,主要的散热面也即是铜排、接线端子以及接线端子表面。断路器的下接线端子与支撑箱的上表面接触,由金属构成的上表面有良好的导热能力和散热能力,可以为断路器降低温升。

图8 载流及传导散热部件结构

3.2 仿真结果

设置2.5 kA(有效值)的工频电流从上接线端子流入,从下接线端子流出。真空灭弧室内近似为真空条件,因此动静导杆和触头的表面可认为满足绝热边界条件,在计算中,其热量通过自然对流和辐射的方式由上下两端散出。

(a)温度分布

(b)温度梯度分布

在真空灭弧室上端盖、导杆触头连接处的电流密度和损耗比较集中。上接线端子的温度为54.8 ℃,下接线端子为55 ℃,触头温度为58.1 ℃,温升符合国家标准[14]。对真空断路器内部温度进行求梯度方法处理,可得到内部的温度梯度大小时空分布结果如图9所示。在动、静导电杆的与接线端子接触的地方端温度梯度较大,说明热量的变化很快,导电杆产生的热量只能通过接线端子向空气中散热。静触头和动触头附近温度梯度几乎为0,温度保持不变。在动导杆下部,温度梯度急剧增加,温度变化最为剧烈。实际运行中的断路器会受到负荷电流、接触电阻以及环境温度变化的影响,因此有必要分析其影响因素,为断路器的设计提供参考。

3.2.1 接触电阻

铜排、上接线、端盖、上接线等导体在连接时会存在接触电阻。当真空断路器闭合时,2个触头表面的接触不是理想的面接触,而是离散的若干个点接触,也存在较大的接触电阻。在真空断路器长时间运行后,开断过程中会产生触头的烧蚀情况,将导致接触电阻增大,使得温升情况加剧;因此,需要考虑接触电阻对温升的影响。采用耦合面积法来模拟触头接触面的接触电阻[15],在触头间的接触面中心选取极小一部分圆面积,接触半径为R,电流只从该面内流过,接触面的其他地方设置为电绝缘,由此构成电流收缩效应,进而模拟出接触电阻。仿真得到的接触面电流分布如图10所示。

图10 接触面电流分布

接触面积的大小将决定电流收缩作用的强弱,进而可以模拟不同接触电阻值。图11给出了不同接触半径时的触头温度。由计算结果可知,接触电阻对真空断路器的温升影响显著。随着接触面积增大,电流收缩作用减弱,接触电阻值变小,触头的温度降低。随着接触面的继续增大,变化率趋于平缓。对于实际真空灭弧室,需要增大接触压力,进而增大接触面积,减少接触发热。

图11 触头温度随接触半径变化

3.2.2 负载电流

断路器温度场计算的热源来自于负载电流,当负载波动时,温度分布和温升值都会发生变化。确定导体电流与温升之间的定量关系是确定和提升断路器载流量的前提,图12给出了在不同负载电流条件下断路器的温度变化情况。由图12可知,导体和外壳温度与负载电流呈非线性增长,并且温度的增长率随着负载电流的升高而逐渐增大,因为断路器的散热在空气对流的情况下存在极限,此时需要外部增加散热能力。

图12 触头温度随负荷电流变化

4 结 论

采用有限元分析方法,对126 kV双断口快速真空断路器进行合理简化建模,进行了多种工况下的电场、磁场和温度场计算,计算结果表明:

(1)采用罐式结构的样机,在550 kV标准雷电冲击电压下,整体结构在合闸及分闸状态下,都不会发生破坏性放电,满足绝缘要求。

(2)真空灭弧室短路开断条件下,在电流峰值和过零时刻,纵向磁场在触头表面分布比较均匀,使得中心处磁场能够很好地控制电弧。

(3)装置本体设计裕量较大,影响较大的因素为接触电阻,当接触电阻增大时,会导致发热显著增加,因此现场安装时应做好接触电阻的控制。