输送变物性介质的熔盐泵性能仿真实验

程文洁, 周勇军, 侯 琼

(南京工业大学机械与动力工程学院,南京211816)

0 引 言

离心泵作为工业领域的重要机械,结构可靠性、性能优劣均对工业生产有重要影响。熔盐泵是以高温熔盐为传输介质的叶片泵[1],通常情况下泵内的输送介质为液态熔盐,由于不同熔盐的熔点温度不同[2],在一些低温条件下,泵内析出固体熔盐颗粒,此时泵内输送介质变为固液两相流[3-5]。由于输送介质的物性变化对泵的性能有一定影响,因此有必要研究泵内固体颗粒物理参数变化对泵内流动及外特性的影响规律。

国内外不少学者针对以固液两相流为输送介质的泵性能展开了研究。廖娇等[6]分析对比了相同泥沙颗粒体积分数和不同泥沙颗粒直径条件下叶片表面颗粒的分布情况;廖利伟等[7]采用Eulerian-Lagrangian多相流模型分析了不同工况下固体颗粒的存在对泵磨损的情况;Tahsin等[8]研究了固体浓度、密度及直径等对泵性能的影响,发现大尺寸颗粒的流动跟随性较差,会引起更大的水力损失。Li等[9]使用k-ε湍流模型对离心泵内固液两相湍流进行了数值模拟。结果表明,随着粒径从0. 1 mm增加到1 mm,固体颗粒的聚集度提高。张玉良等[10-12]研究泵内固液两相流,发现固相介质的浓度、粒径和密度对泵的水力性能有很大影响,泵的扬程和效率都会随着粒径或浓度的增加而降低。Noon等[13]研究了固体颗粒的存在对泵内磨损情况。Salim等[14]研究了泥浆泵内固体颗粒物性对泵性能的影响。可见,固液两相流的颗粒直径、浓度等对泵性能有重要影响。

1 数值模拟方法

1.1 数值模型及网格划分

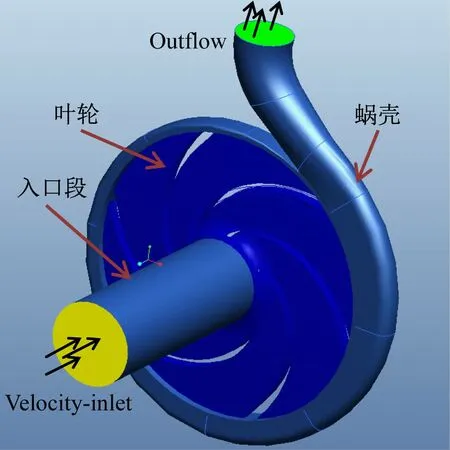

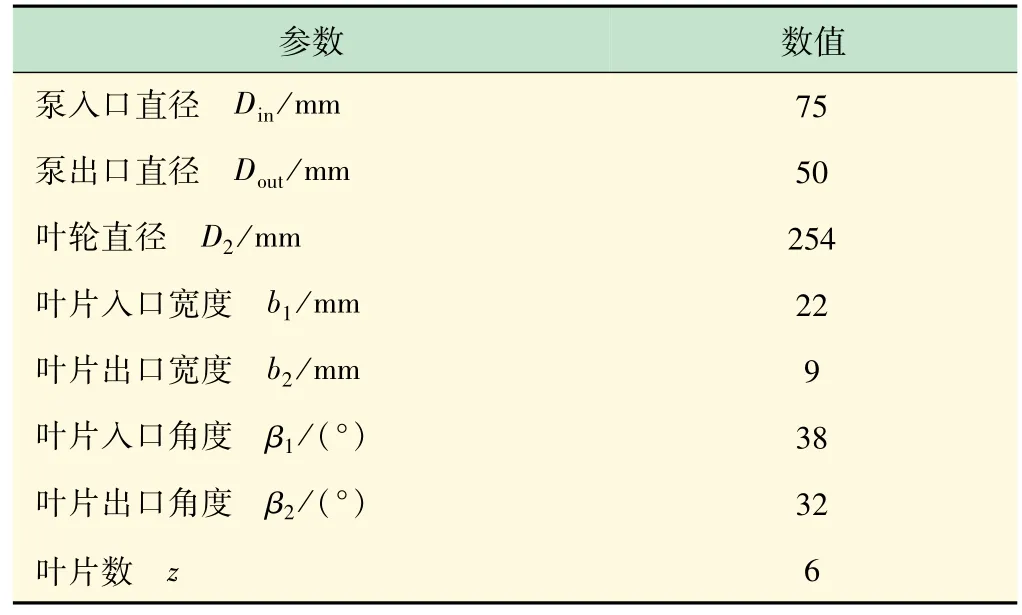

文中应用Navier-Stokes方程和RNG k-ε湍流模型对熔盐泵中的固液两相流场进行了模拟分析,并使用SIMPLE算法求解压力速度耦合方程,以Gidaspow 模型作为固-液交换系数,以Syamlal-Obrien-Symmetric 作为固-固交换系数,粒子碰撞系数为0. 9。如图1 所示,熔盐泵的水体域由入口段、叶轮和蜗壳组成,具体几何参数见表1。入口段由结构化的6 面体单元组成;叶轮和蜗壳由无结构的4 面体单元组成。经过网格独立性验证,最终确定网格总数为1 130 462。原型泵的标准流量(Qd)和转速(nd)分别为50 m3/ h、80 m和2 900 r/ min。

图1 流体域3D模型

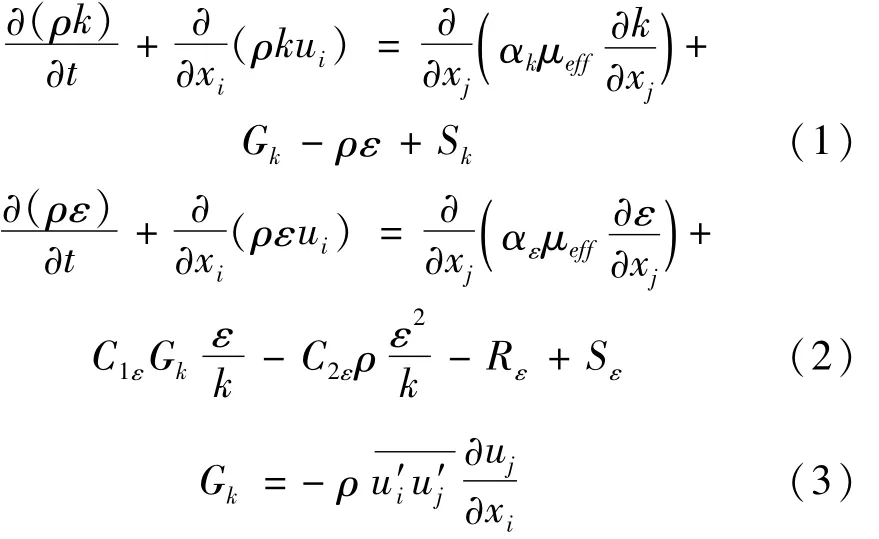

1.2 控制方程

为了简化数学模型和仿真,计算基于以下假设:泵中两相流体为不可压缩流体;忽略熔融盐物理性质的变化;忽略固液界面之间的传热;除水力损失外,忽略其他损失。

表1 熔盐泵的主要几何参数

式中:μ 为流动介质的黏度,Pa·s;ρ 为密度,kg / m3;u为速度,m/ s;Gk为由平均速度梯度产生的湍动能,J;αk为k 方程的湍流Prandtl 数;αε为ε 方程的湍流Prandtl数;Sk、Sε为用户定义的项。

1.3 边界条件

如图1 所示,泵入口设置为Velocity-inlet,出口设置为Outflow;假定泵的入口速度为均匀分布,且固体颗粒的初始速度与液体相同;设置泵入口的固体颗粒体积流量,在壁面(Wall)上施加No-slip 边界条件;多重参照系(MRF)方法应用于耦合流量变量。

对数值模拟结果进行了模化方案实验对比,验证了模型的可行性[15]。

2 模拟结果分析

2.1 泵内压力云图对比

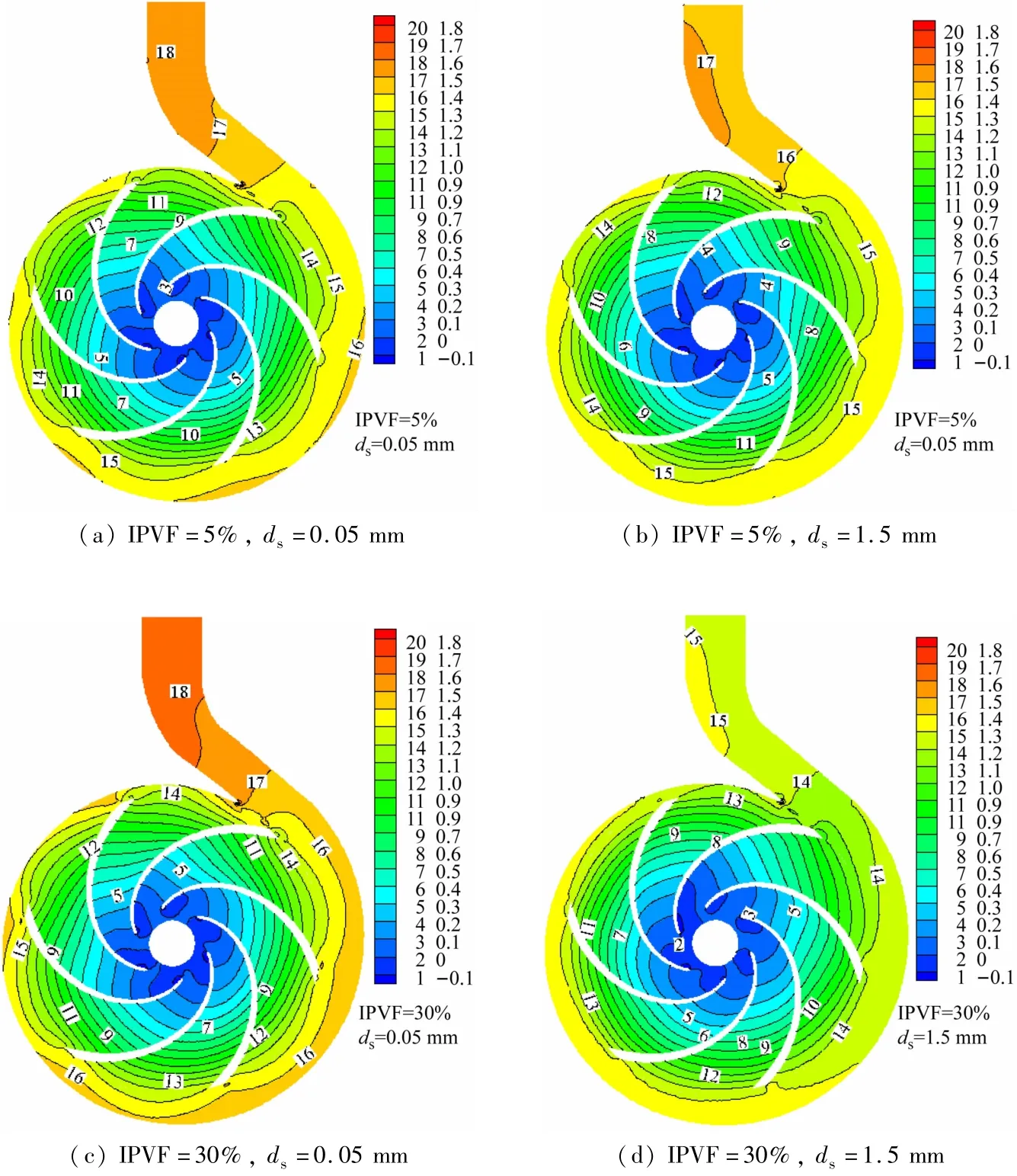

图2 为不同固相体积分数(the particle volume fraction at pump intel,IPVF)工况下泵内输送不同尺寸的固体颗粒时压力云图分布情况。由图2(a)~(d)可见,当IPVF =5%时,随着泵内固体颗粒直径由0.05mm增大至1. 5 mm,叶轮内压力大小及分布变化不大,蜗壳出口压力略有降低;当IPVF =30%时,随着泵内固体颗粒直径由0. 05 mm 增大至1. 5 mm,叶轮内压力有所降低,蜗壳内压力明显减小,出口压力由1. 8 MPa减小至1. 3 MPa,减小了27. 8%。

图2 泵内压力分布云图对比(MPa)

2.2 泵内速度矢量图对比

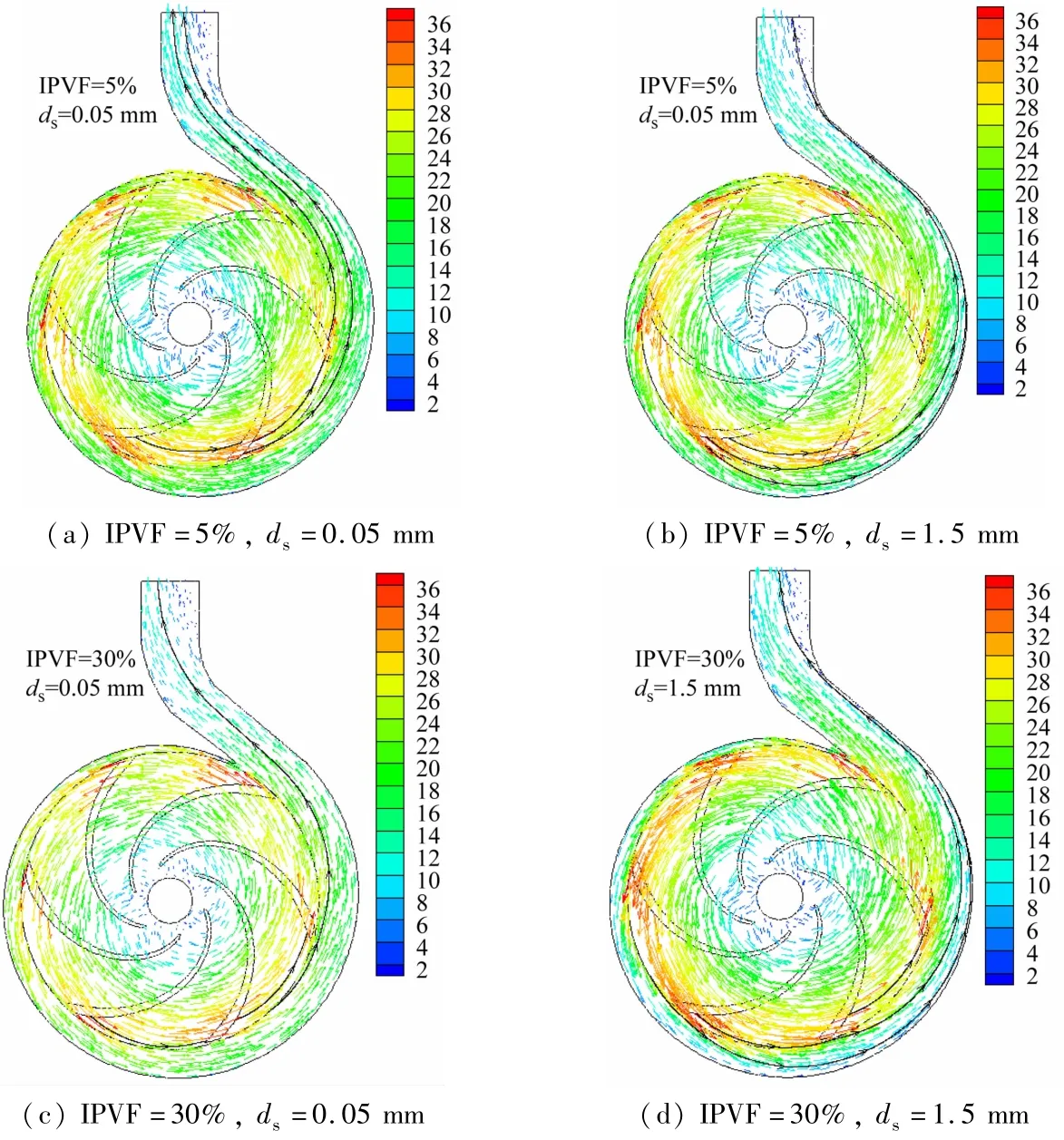

图3 为不同固相体积分数(IPVF)工况下泵内输送不同尺寸的固体颗粒时速度矢量分布情况。由图3(a)~(d)可见,叶轮内的速度分布随IPVF及ds变化很小,蜗壳内的速度分布随固体颗粒直径的变化较明显。当IPVF =5%时,随着固体颗粒由0. 05 mm 增加至1. 5 mm,靠近蜗壳壁面的速度有所降低,大颗粒在蜗壳内更倾向于向壁面流动;当IPVF =30%时,颗粒进入蜗壳后,速度降低更加迅速,且壁面附近的低速区域明显增大。

2.3 外特性对比

2.3.1 扬程

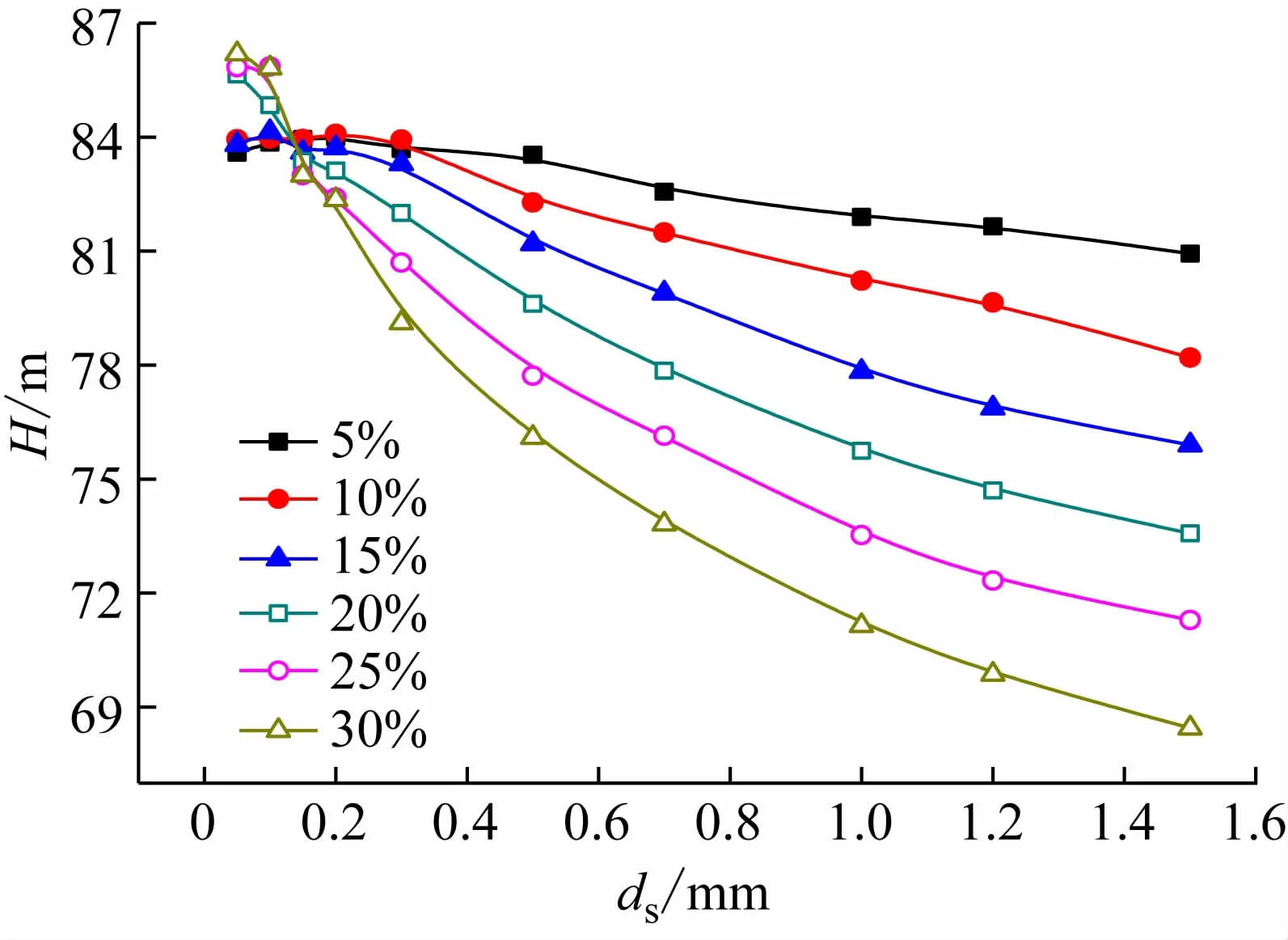

图4 为不同IPVF工况下泵的扬程随泵内固体颗粒直径的变化情况。扬程随ds的增大不断减小,且IPVF越大趋势越明显。图4 显示,当ds=1. 5 mm时,不同固相体积分数对应的扬程曲线相交于同一点,表明当泵内输送两相流介质的固体颗粒直径为1. 5 mm时,泵扬程几乎不随入口固相体积分数的变化而改变。当ds<1. 5 mm,扬程随IPVF 的增大而升高;当ds>1. 5 mm时,扬程随IPVF的增大而降低,且固体颗粒直径越大,扬程下降越明显。

2.3.2 水力效率

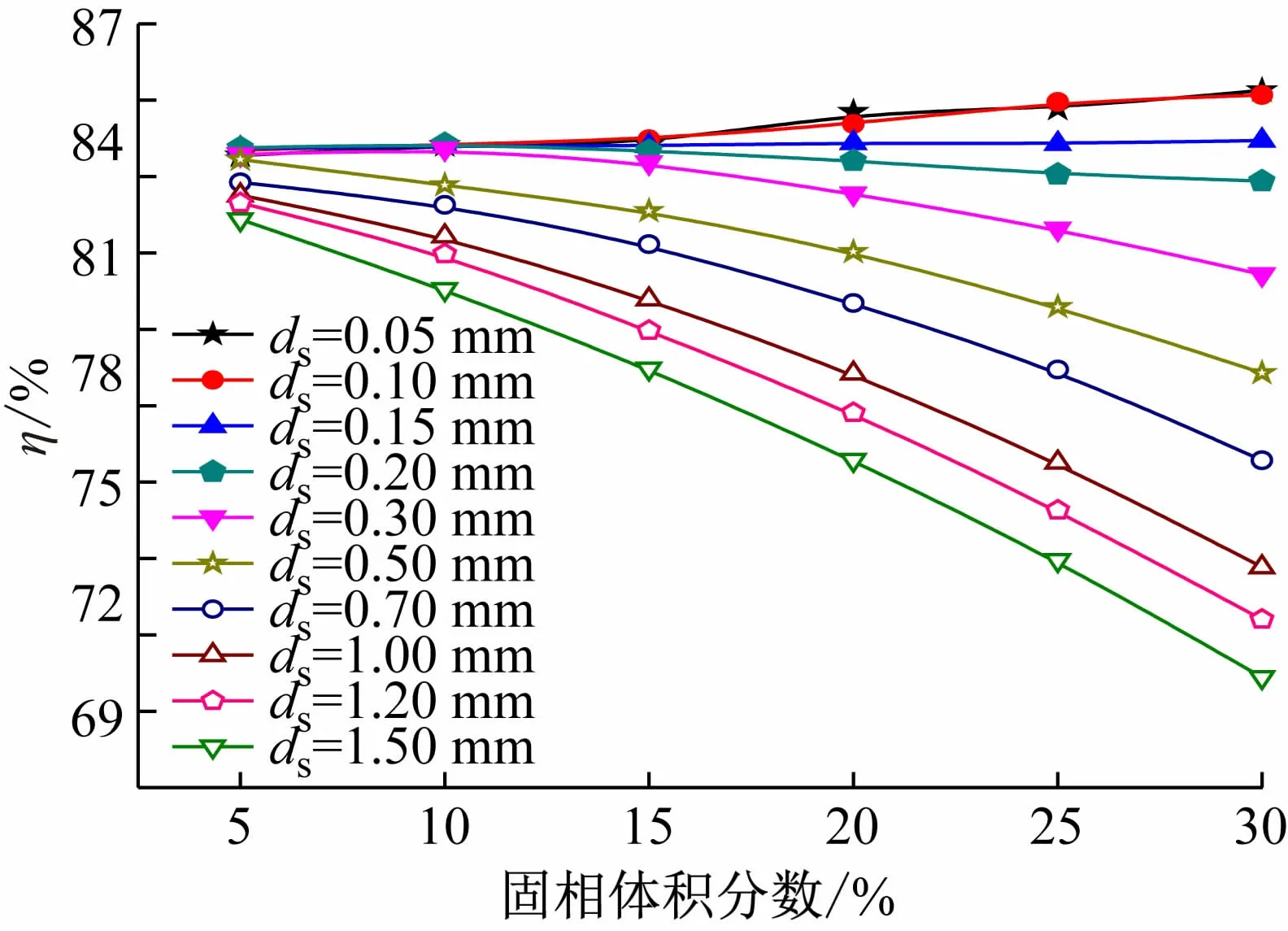

图5 为不同尺寸固体颗粒工况下泵的水力效率随IPVF的变化情况。由图5 可见,在泵内输送的固体颗粒直径不同的情况下,泵效率随着IPVF 的增大有不同变化趋势。ds<1. 5 mm 时,效率随IPVF 的增大逐渐升高;ds=1. 5 mm 时,效率不随IPVF 的变化而改变;ds>1. 5 mm 时,效率随IPVF 的增大而不断降低。表明泵内输送含微小颗粒(ds<1. 5 mm)的固液两相流时,固体浓度的增加有助于提高泵效率;而泵内固体颗粒较大时,固体浓度的增加不利于泵的高效运行。

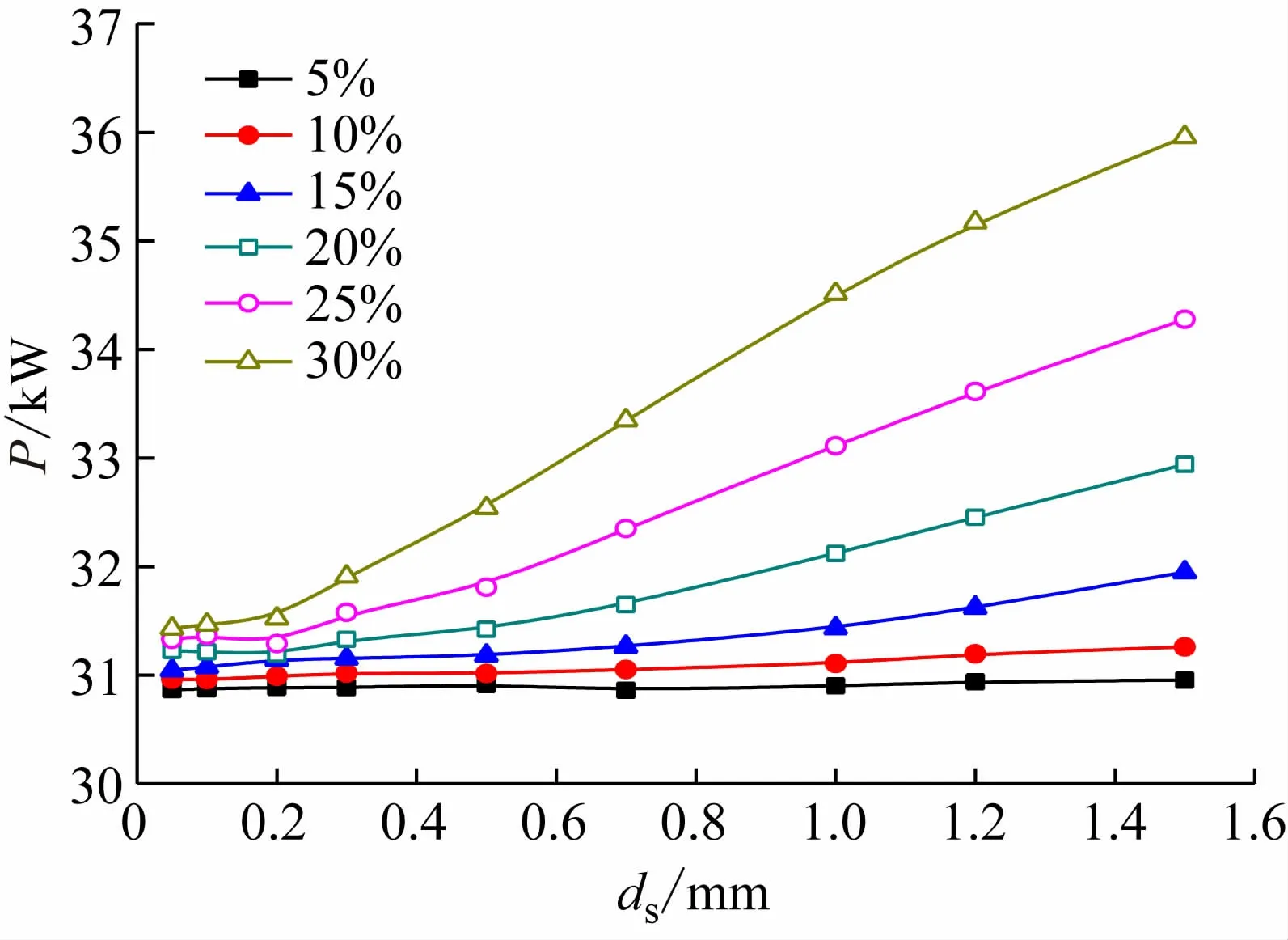

图6 为不同IPVF工况下泵的轴功率随IPVF的变化情况。由图6 可见,无论IPVF 如何变化,泵的轴功率都随着ds的增大而不断增大。表明泵内输送的固液两相流含固体颗粒尺寸越大,泵消耗的轴功率也越大。

图3 泵内速度分布矢量图(m/ s)

图4 扬程随输送固体颗粒直径的变化

图5 水力效率随输送固体颗粒直径的变化

3 结 语

文中研究了泵内固体颗粒物性变化对泵内流场分布及外特性的影响:

图6 轴功率随输送固体颗粒直径的变化

(1)当入口固相体积分数(IPVF)较低时,随着固体颗粒直径(ds)的增大,叶轮内压力大小及分布几乎不受影响,蜗壳出口压力略有降低;当IPVF 较高时,随着泵内固体颗粒直径的增大,叶轮内压力有所降低,蜗壳内压力明显降低。

(2)叶轮内的速度分布随IPVF 及ds变化很小,蜗壳内的速度分布随固体颗粒直径的变化较明显;大尺寸固体颗粒在蜗壳内更倾向于沿壁面流动,且IPVF越高,壁面附近的低速区域越大。

(3)泵内输送两相流介质的ds=1. 5 mm时,泵扬程几乎不随入口固相体积分数的变化而改变;泵内输送含微小颗粒(ds<1. 5 mm)的固液两相流时,固体浓度的增加有助于提高泵效率,大尺寸颗粒浓度的增加不利于泵的高效运行;固体颗粒尺寸越大,泵消耗的轴功率也越大。