港口物流半实物仿真中的智能车辆模型设计与应用

沈立文, 添 玉, 蒋敏敏, 李 航, 范会方, 范勤勤

(1.上海海事大学物流工程学院,上海201306;2.中山大学南方学院商学院,广州510970;3.上海振华重工智慧产业集团智能软件公司,上海200125)

0 引 言

随着工业4.0和中国制造2025战略的实施,自动导引车辆(Auto guided Vehicle,AGV)越来越多地应用在现代制造业柔性生产线、仓储物料搬运系统、港口码头等复杂工业领域[1-2]。近年来,具有安全可靠、绿色环保、高性能、高效率及低运营成本等优势的新一代智能港口正加快研发和推广应用。其中,采用纯电动无人驾驶的智能运输车辆(Intelligent Guided Vehicle,IGV),集中体现了码头智能化的水平,成为行业和学术界研究的焦点。国内港口IGV厂商主要产品动力来源由最初柴油-液压马达,发展为柴油-锂电池以及目前的纯锂电池,如图1所示。导航方式也由磁钉方式逐渐向多传感器融合方式演变。目前IGV研发成本仍然高昂(单机造价500万元以上),技术难度大,高校无法大批量购买以满足港口物流教学研究的需要。由于实际码头生产环境的复杂和苛刻安全要求,研究人员很难在真实场景中进行软件模块和新算法部署及测试。

图1 纯锂电IGV

在绿色智慧港口物流研究领域,大多数学者均采用静态解析方法进行研究,开展数值模拟或统计分析实验,评估所建立的模型或算法设计的有效性[3-7]。港口物流系统是一类人机结合的复杂动态系统,具有时间和空间跨度大、各组成部分关联性强,多目标相互制衡等显著特点。定性分析因其结果模糊性难以胜任,一般的定量分析也无法应对复杂多变的场景。通过演绎方法直接进行数学建模相当困难,而且越来越暴露出局限性:模型和算法的复杂度较高,适应性、可移植性、可扩展性低,难以在实际系统推广应用[8]。半实物仿真代表系统仿真的新趋势,在交通工程领域Urbanik等[9]首次提出交通控制硬件在环仿真,随后更多学者关注交通仿真领域[10-12]。港口领域缺乏全局物流系统的半实物仿真应用,仅用于单机控制器测试[13]、堆场安全和逻辑控制仿真系统[14]、码头设备模拟器[15]、软件开发测试和设备模拟操作培训[16]等,但鲜有达到无人自主系统协同调度的新高度。

综上,本文提出一套低成本、可扩展的轻量级微缩版智能车辆模型及其软件方案,用于港口物流系统的半实物仿真、算法验证等,同时又可用于教育培训和交流展示。

1 结构设计原理

智能车辆模型以新一代智能集装箱码头中使用的典型IGV为原型,同时考虑实验场地的区域条件约束,按1∶50比例缩放。机械结构设计主要经历轮系结构设计、转向架设计、总体结构设计以及装配优化等阶段,兼顾车体结构强度、美观、加工与装配难度等方面。

1.1 轮系结构设计

轮系结构设计采用4轮分布式电动机驱动方案,即驱动电动机与车轮集成,由4个电动机独立驱动4个车轮。选用减速机构与测速编码器集成的GM12-N20微型电动机,编码器为AB双相增量式磁性霍尔编码器。相比传统燃油驱动和中置电动机驱动,分布式电动机驱动无须变速箱、差速器,节省了底盘空间,同时可以独立控制每个车轮转矩,改善车辆控制性能。

1.2 转向架结构设计

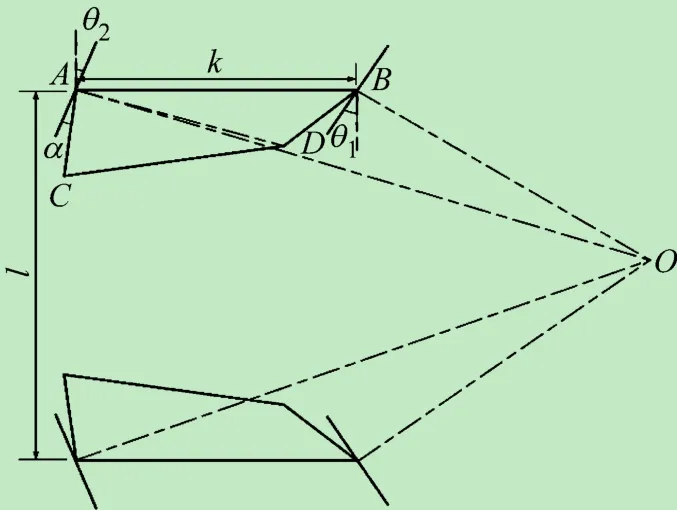

转向架结构设计采用梯形转向架,前后桥可以同时向同一侧转向实现横行,或者同时向两侧转向以缩小转弯半径。近似满足纯滚动的阿克曼转向原理[3],如图2所示。

图2 转向架示意图

转向架两侧车轮转向角关系为:

式中:AD为梯形架对角线;k为轴长;m为梯形臂长;θ1、θ2分别为左、右转向角;α为梯形原始角;p为横拉杆长;t为轮胎厚度。

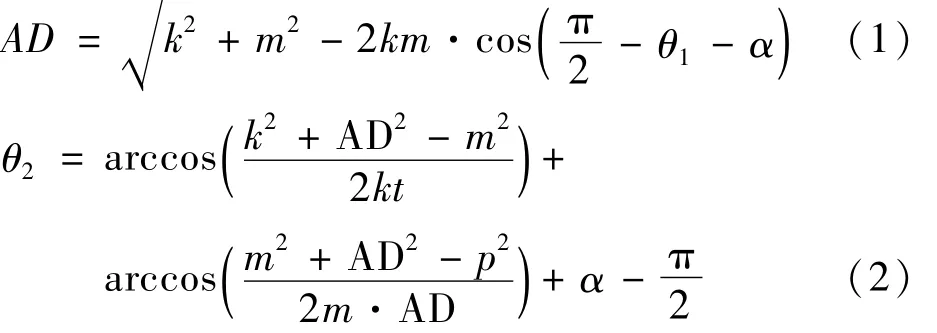

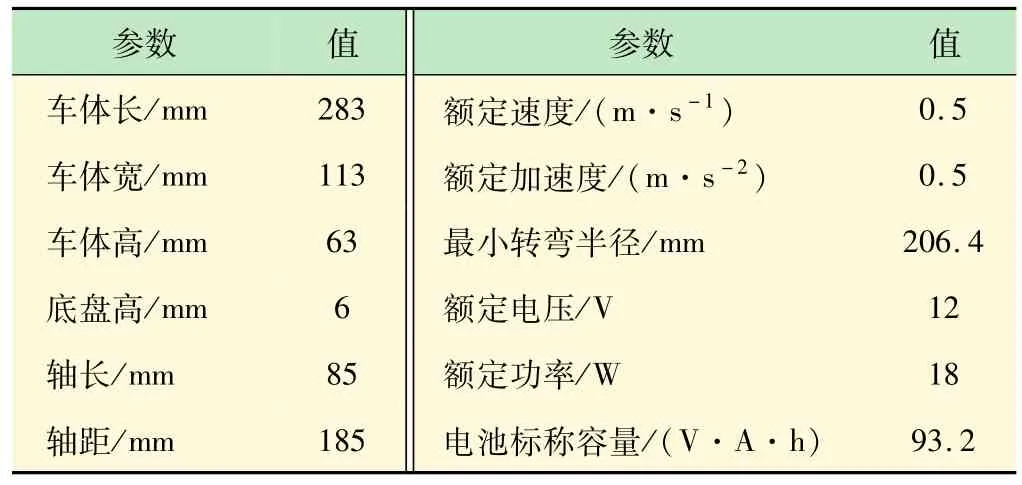

1.3 总体结构设计

总体结构主要分为底盘、前后面板、前后桥、侧面板、电池仓、PCB仓与顶盖7个部分,如图3所示。为使车辆重心更接近地面,将电池仓直接置于底盘中央,PCB仓置于电池仓上层,前后面板用于固定摄像机模块与灯光模块,并预留充电接口。其中,前后面板、侧面板与前后桥部分零件使用SLA树脂工艺3D打印加工。为降低成本,底盘、顶盖与前后桥部分零件使用3 mm厚度亚克力激光切割工艺加工。最终参数见表1。

图3 智能车辆模型实物图

表1 智能车辆模型基本参数

2 导航控制方案设计

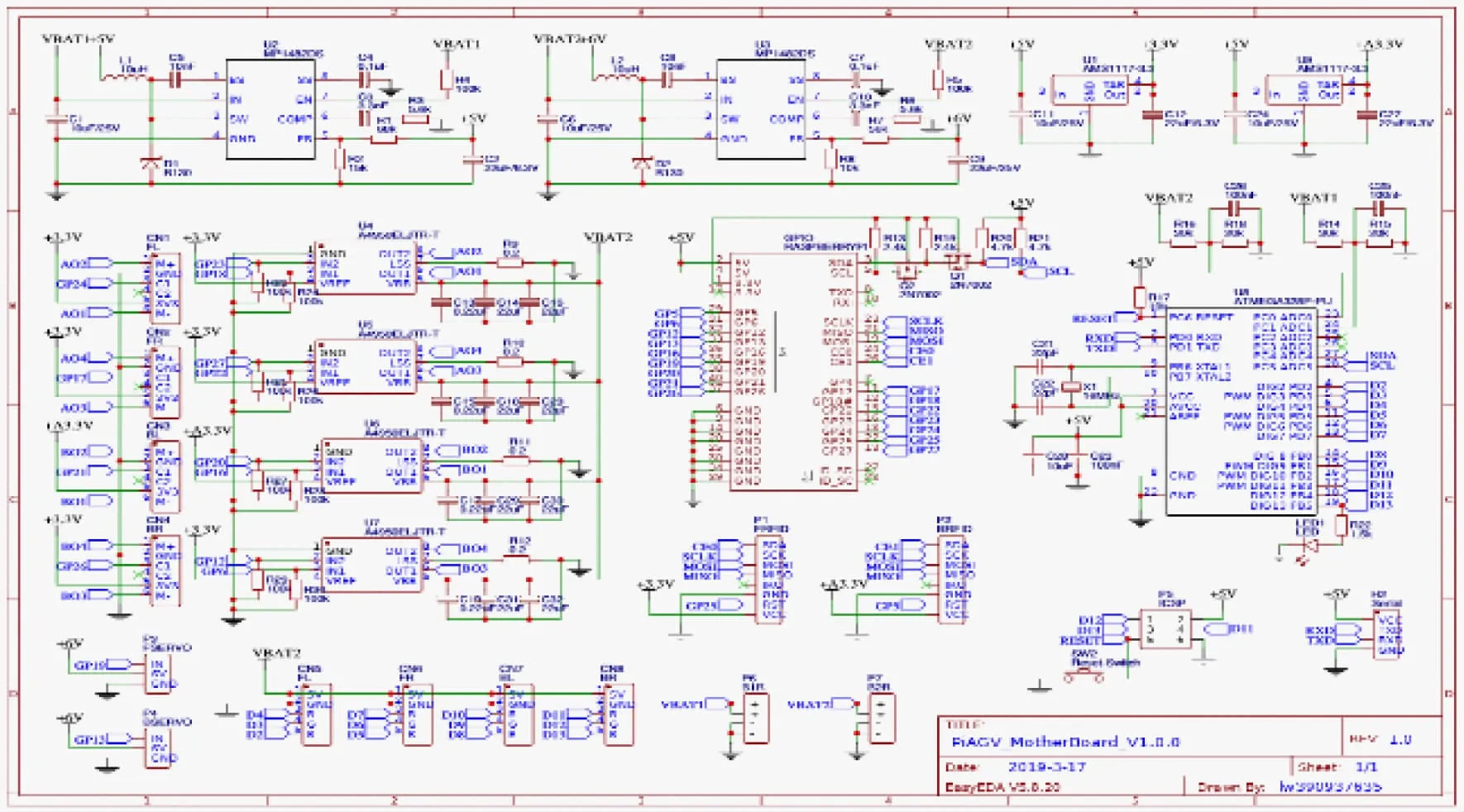

2.1 主控方案设计

主控电路由树莓派3B主板、电源、电动机驱动、AVR单片机组成,原理如图4所示。除主板外均集成在单片双层PCB内,PCB预留2路MFRC522射频识别模块接口、4路电动机驱动及编码器接口、2路数码舵机接口、4路RGB灯光模块接口、双电池供电接口、单片机串口和单片机ICSP接口[12]。

图4 主控电路原理图

2.2 定位导航方案设计

车底盘前后安装射频识别(Radio Frequensy Idenification,RFID)模块,采集地面铺设的标签信息。车辆模型前后各安装一个单目摄像头,平视道路前方,通过识别道路标识线的方式进行偏差纠正与导航控制。上位机根据业务需求不断为各RFID标签绑定新的行驶指令,读取到RFID标签后配合视觉信息,可以在相应位置进行直行、转向、换道等操作。

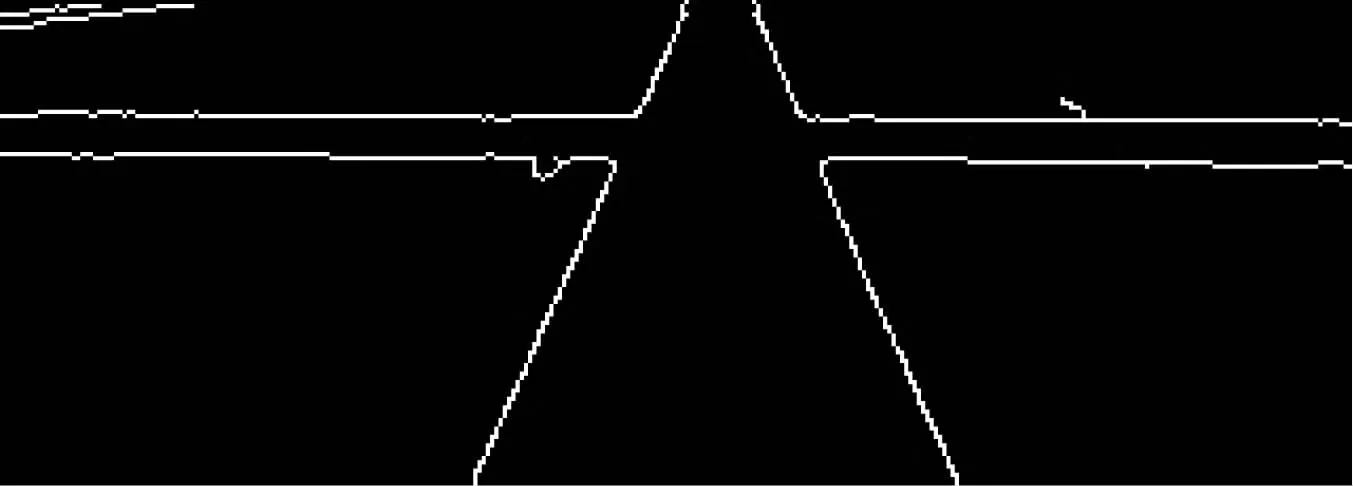

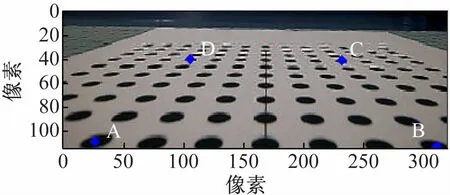

视觉部分采用60帧480 p无畸变摄像头采集道路图像信息,原始图像依次经过灰度化处理、高斯模糊、边缘检测、霍夫变换、透视变换,分别如图5~8所示,从中提取出道路标识线中的直线段,用于调整车身姿态。

图5 320×110分辨率灰度图

图6 5×5高斯模糊

图7 Canny边缘检测图像

图8 透视点标定图

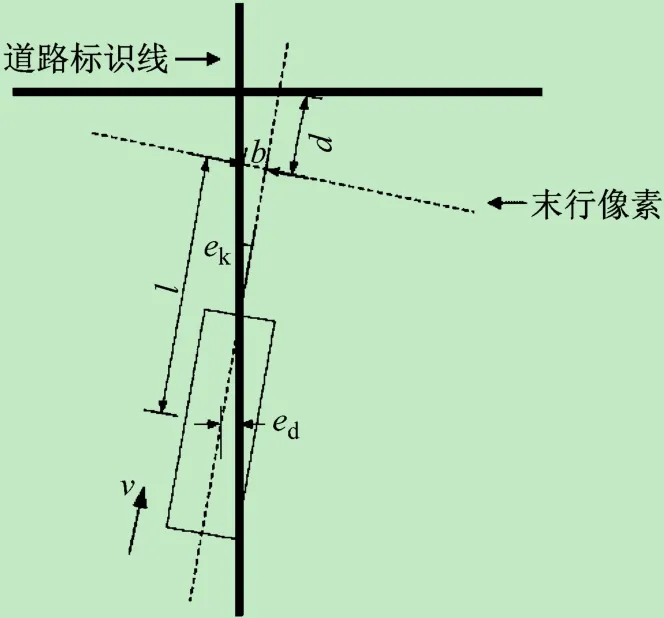

为使转弯半径尽可能小,在开始转向时可设定前后轮均为最大转角,此时目标道路标识线切换到转向后的车道标识线。以垂直转向为例,首先需确定车模的姿态,即车模相对道路标识线的偏差,如图9所示。

图9 姿态偏差示意图

由于存在摄像头拍摄地面最近距离,转向过程中需要等待目标道路标识线重新出现在摄像头视野中,随后偏差调整按下式计算:

式中:p为调整角度;kp为比例系数;b为视野中线相对道路中线的偏差;ω为位置偏差补偿系数;ek为视野中线与道路中夹角。

智能车辆模型的运行速度容易受电池电压以及干扰因素影响,为获取较好的行驶稳定性,转向时两侧车轮需保持相应的轮速差,需要对轮速进行控制,使用位置式PID控制器对4轮电机进行独立控制。

2.3 管理软件方案设计

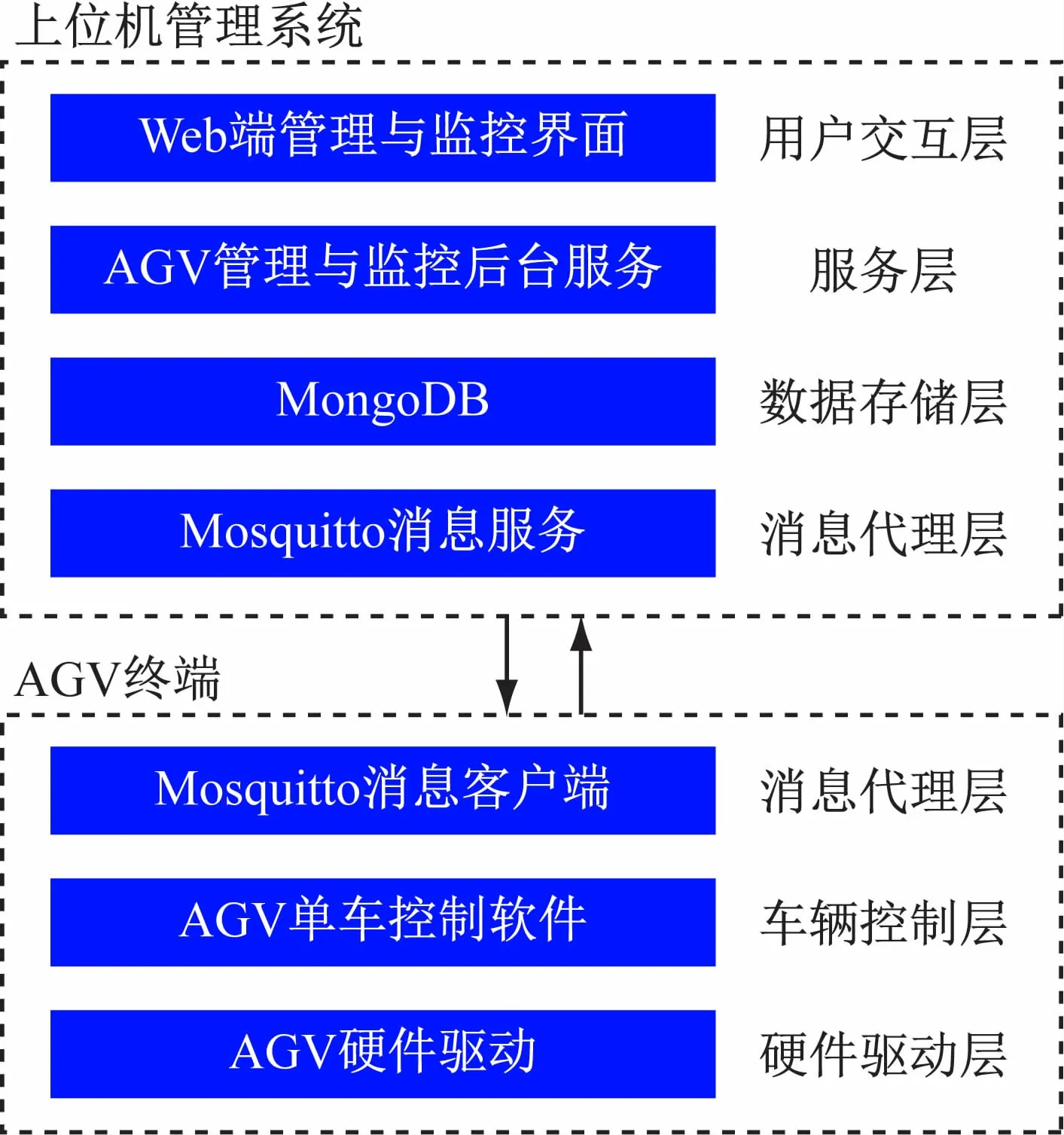

软件系统肩负多车协同管理、多车监控以及边缘计算任务,分为上位机管理系统、消息中间件、终端管理软件以及硬件驱动4个层次,如图10所示。其中上位机管理系统采用B/S架构,如图11所示,包含用于状态监控与管理的Web UI以及Web服务,并通过消息中间件与终端管理软件通信,两者实现协同计算。

图10 软件系统架构图

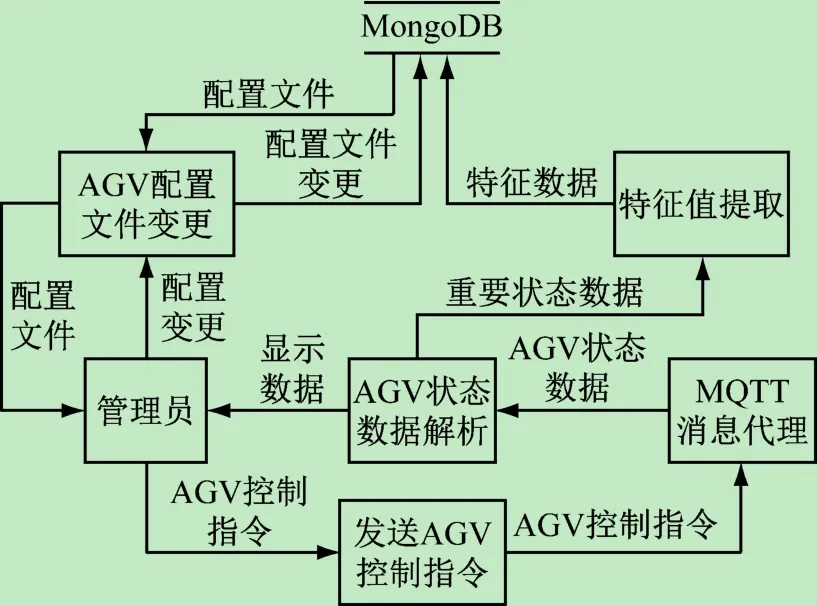

图11 上位机管理系统数据流图

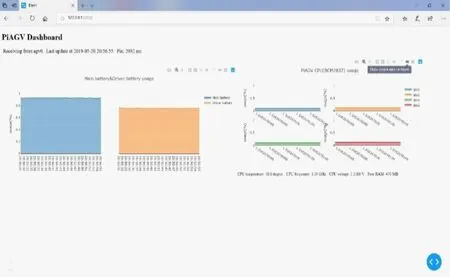

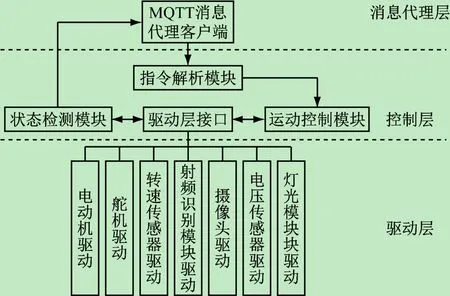

监控界面如图12所示,主要可视化车辆电量、系统资源等核心指标。车辆终端软件如图13所示,需要接受来自上位机的控制指令,并将指令进行解析后通过硬件驱动转换为车辆的实际动作,同时发布车速、电量、位置等实时数据。

图12 Web端监控与管理界面

图13 车辆终端软件模块结构图

3 实验和分析

3.1 实验场景和条件设定

为了更逼真地模拟智能港口物流系统,验证本文设计的智能车辆模型方案,在“现代港口物流”国家级实验教学示范中心,以真实港口工艺为原型搭建一个标准泊位1∶50场景,并铺设RFID定位标签和道路标线,布局参数见表2。其中,基本布局、能源充换区域、主要集装箱流方向等与真实智能码头工艺一致,在软件层面可灵活定义实验条件和箱区划分、交通规则等,如图14所示。

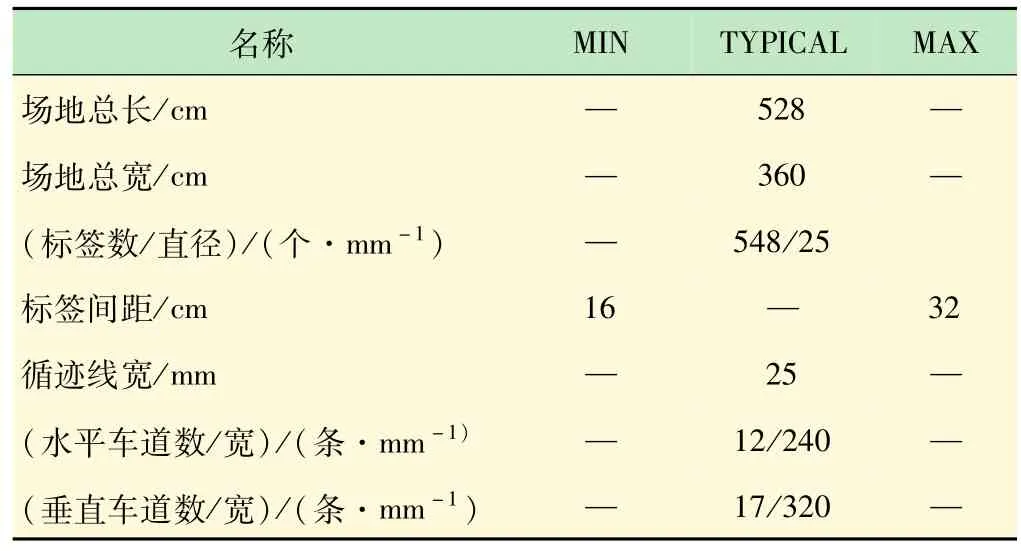

表2 场景布局参数表

实验场所光照环境为自然光,室温约20℃。使用两车进行随机车道选择绕场循环实验,在岸桥位置与堆场交换区位置处停车数秒模拟接箱送箱。车辆初始充满电量,统计道路标识线识别率、电量消耗、车速、主控CPU占用、主控内存占用、主控温度等。

图14 实验场景

3.2 实验结果及分析

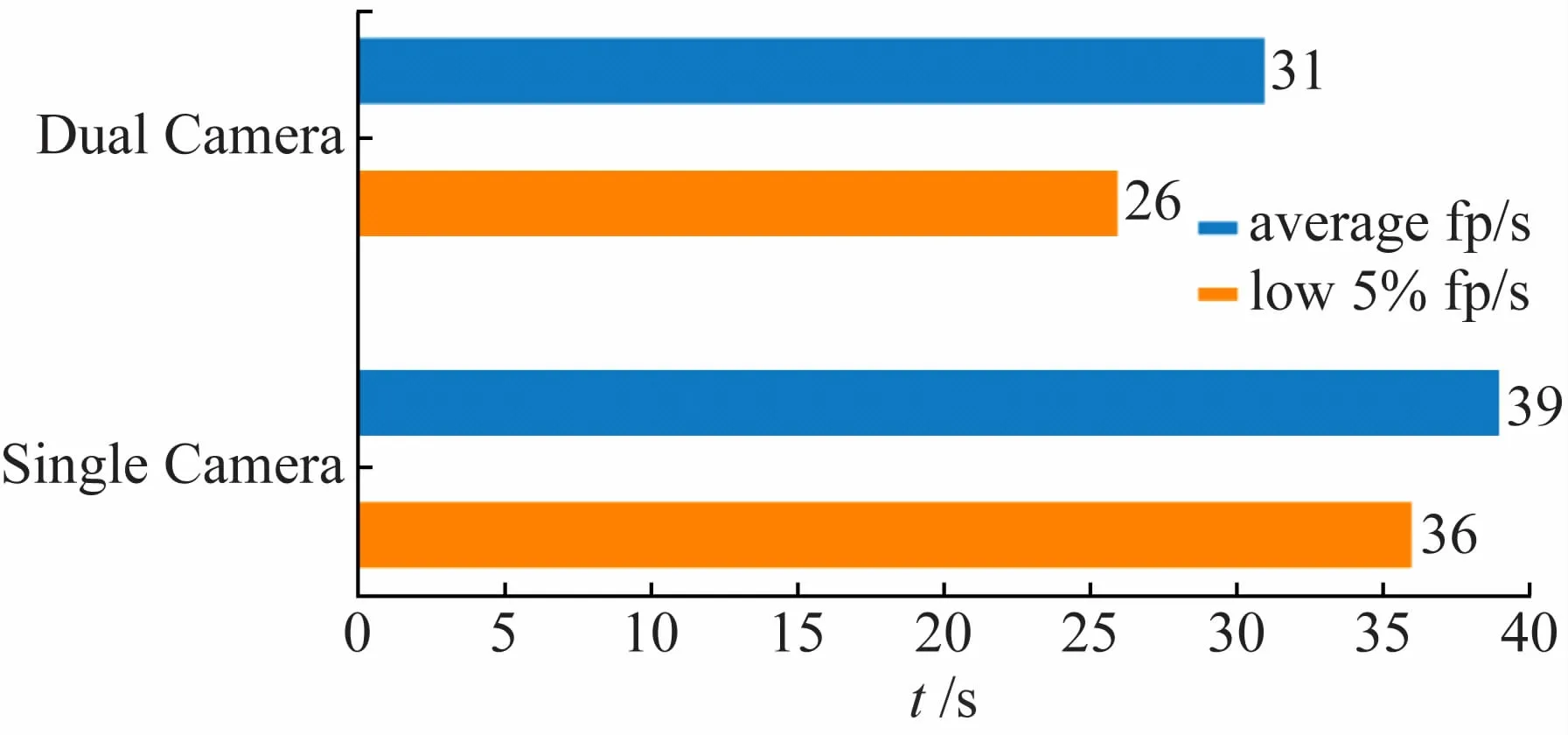

使用单位时间内捕获目标标识线次数与拍摄帧数的比值表示道路标识线的识别率。实验1:同时开启前后两路摄像头,总运行时长15 min,平均帧率为31 f/s,平均识别率为0.882 3,识别率低于0.5 的占比为0.013 8,识别率为0的占比为0。虽然未出现循迹失误,但帧率不高,动态响应稍有延迟。实验2:测试仅开启单路摄像头,与开启双路情况进行帧率比较,如图15所示。因开启双摄像头时大量时间耗费在进程切换上,CPU资源占用严重,故建议使用单摄像头循迹模式,此时系统内存占用稳定在50 MB以内,尚有较大冗余。

图15 单摄像头与双摄像头循迹帧率对比图

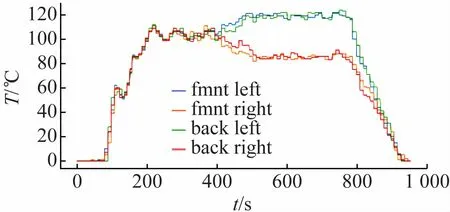

采集各电动机转速数据进行分析,以典型直行转弯再直行工况为例,截取一段加速启动后前后舵机同向满舵转向,最后减速停车全过程中4个电动机速度曲线,如图16所示。

图16 4台电动机转速曲线图

加速启动阶段电动机转速波动较大且启动存在延迟,原因在于启动时需要提供较大扭矩,而进行PWM调速时,当占空比尚未达到能使电动机启动的阈值时,电动机不运转,当占空比达到启动阈值时PID控制器的积分项已过大,故造成速度波动;在减速停车阶段由于车辆惯性的存在则没有此问题。故考虑设定电动机启动死区占空比,以避免启动时上述问题。

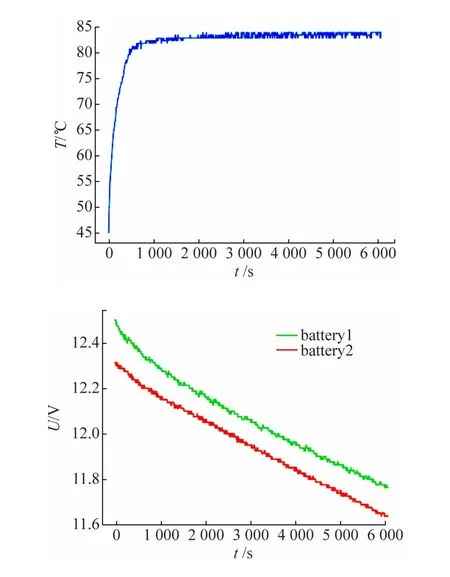

进行系统压力测试,开启两路摄像头循迹,不间断运行2 h,电量消耗与系统温度如图17所示。系统运行稳定,CPU温度维持在安全范围内,满载情况下双电池电量消耗速度基本保持一致,最短续航时间预计约为3.9 h。

图17 压力测试数据采样图

4 结 语

针对智慧港口物流研究中的原型车辆研发难度大、成本高,且真实环境难以开展系统性试验等问题,本文研制了试验用微缩版智能车辆模型,设计了射频识别融合机器视觉导引和系统管理方案并成功实施。提供的软件集成开发环境,可作为智能港口、无人自主系统等领域的仿真研究工具,以及实践教学、员工培训平台。未来进一步研究快速低成本的批量生产方案,设计闲时待机低功耗模式,并扩展与优化上位机功能。

·名人名言·

你们在想要攀登到科学顶峰之前,务必把科学的初步知识研究透彻。还没有充分领会前面的东西时,就决不要动手搞往后的事情。

——巴甫洛夫