采场结构参数与放矿方式的相似物理试验优化研究

郑志杰,黄 丹,董凯程,王志修

(1.矿冶科技集团有限公司,北京 102628;2.国家金属矿绿色开采国际联合研究中心,北京 102628)

无底柱分段崩落法是一种相对比较成熟的采矿方法,在地表允许崩落的矿山中,大部分都采用无底柱分段崩落法进行开采。近年来,随着装备技术水平的提高,无底柱分段崩落法的工艺参数也在逐步加大。该采矿方法的理论基础可追溯至20世纪50年代,由波兰专家J LITWNISIZYN采用概率方法表示散体的移动过程,由此提出随机介质放矿理论[1]。1958年,苏联学者P M马拉霍夫假设放矿过程中放出体为椭球体形态,在此基础上,研究椭球形放出体的运动过程[2]。在此基础上经30余年的发展逐渐形成了椭球体放矿理论与类椭球体放矿理论[3-11]。目前确定无底柱分段崩落法中最优采场结构参数的方法,大多以椭球体放矿理论为基础,采用理论分析、工程类比、相似物理试验、或数值模拟分析法进行椭球体形态几何排优及效果验证。张国联等[12]以纯矿石放出量最大与纯矿石回收率最高作为评判标准,提出了最佳结构参数的理论计算方法;李迅等[13]通过相似物理试验方法,模拟矿山不同结构参数下矿石回收率,并以此确定最优结构参数。还有部分学者采用相似物理试验和计算机模拟相结合的方法,分析无底柱分段崩落法采场结构参数对矿石回收率的影响,并根据试验结果确定最佳采场结构参数[14-15]。

本文以新疆某矿山350~450中段采场结构参数优化为工程背景,基于相似物理试验结果,结合工程类比经验和理论分析方法优化大结构参数下的进路间距、崩矿步距与放矿方式。指导矿山提高生产能力,降低人员劳动强度。

1 矿山概况

某矿山位于新疆哈密地区,矿区工程地质类型属坚硬-半坚硬为主的非层状矿床,为工程地质条件简单-中等和水文地质条件简单的矿区,且地表允许崩落。该矿山采用无底柱分段崩落法开采,原采场结构参数15 m×13.3 m。因矿山生产接续和降本增效需要,希望将分段高度设置为20 m,降低采准工程和施工费用,并且提高其生产能力。为此开展适用于矿山的大结构参数无底柱分段崩落法研究,结合矿山开采技术现状提高采场结构参数,使其保证矿山生产能力。

2 椭球体放矿理论

无底柱分段崩落法放矿过程中,受底部放矿结构和出矿方式影响,放出体发育不完全,其主要形态参数如图1所示。在分段高度确定时,采用大间距排列方式布置采场,进路间距大,采准作业量小。此外,大间距排列的结构参数明显大于高分段的排列形式,放出椭球体的体积明显较大,其效率、生产组织、规模化作业优势明显,所以推荐大间距排列形式的大结构参数无底柱分段崩落法,当然,结构参数增大的前提是采矿装备和爆破工艺及参数的匹配。

在崩落矿石堆体放出过程中,放矿方式、崩矿步距、铲运机、进路尺寸等都是影响无底柱分段崩落法整体效能的关键因素。实际生产中,崩落矿石堆体形态并非严格的椭球体,排列方式达到最优状态也无法将崩落矿石堆体完美覆盖[16-18]。以椭球体相切可以作为进路间距布置的理论基础,但具体实施中,进路间距的选择应考虑一定的弹性,在一定范围内推荐选择相对较小的进路间距。综合以上两点,实际推荐的进路间距应比大间距理论计算的进路间距偏小。

3 室内物理模型试验研究

3.1 模型设计与试验材料制备

设计单体物理模型与立体放矿模型进行试验,模型形态如图2所示,模型材料均应用高强度透明亚克力板与钢结构加工,通过透明亚克力板观测矿石散体流动状态并进行标注。综合考虑各模型的试验目的与试验难度,单体物理模型与立体放矿模型箱件尺寸分别按照现场1∶50和1∶100的比例加工制作,模型内的矿石块度比例也按照模型比例制备。

1-放矿巷道;2-放出椭球体;3-放矿漏斗;a-放出椭球体长半轴;b-放出椭球体垂直进路方向短半轴;c-放出椭球体沿进路方向短半轴;θ-放出椭球体轴偏角;B-崩矿步距;H-放出高度图1 椭球体示意图Fig.1 Schematic diagram of ellipsoid

图2 物理试验模型Fig.2 Physical test model

表1 矿石及其破碎粒级Table 1 Ore and crushing grading

获取采场出矿进路中爆堆图像,采用图像处理与自主编程识别的方式对爆破块度进行统计分析,确定模型中矿石块度比例。因井下获取的爆堆图像质量较差,图像分析算法对块度小于50 mm矿石无法有效辨识,因此,主要对图像中50 mm以上块度进行提取,各粒级及所占比例见表1。以1∶50和1∶100的相似尺寸作为块石破碎的要求,矿石通过物料鄂式破碎机逐粒级自大而小破碎,矿石均破碎完成后,根据设计粒级比例进行人工采集和混拌均匀。

3.2 单漏斗放矿试验

单漏斗放矿模型底部出矿口尺寸4 cm×4 cm,选取标志颗粒,刷上油漆,每隔4 cm高度放一层标志颗粒,通过流动性直接观察椭球体形态,并以此反应椭球体缺横剖面、纵剖面的轴参数。在透明亚克力板上绘制不同放矿高度下的椭球体剖面(图3),测量放出体a轴、b轴、c轴长度及轴偏角θ,试验结果见表2。

图3 椭球体实测曲线Fig.3 Measured curve of ellipsoid

表2 椭球体参数试验结果Table 2 Results of ellipsoid parameter test

试验结果表明,随着放出量和放出高度的增大,椭球体呈放大趋势发展。椭球体发育可以分为两个阶段。第一阶段为放出体发育阶段。放矿高度在24 cm以内时,放矿进路全宽均匀出矿,其放出体下部粗大,上部细小,放出体最宽处在放矿进路巷道处,矿石的流动限制在一个抛物拱范围之内,从而使放出体形态形成抛物状松动拱结构。该阶段垂直进路方向和沿进路方向偏心率较大,放出体呈细长直筒形。 第二阶段为放出椭球体扩展阶段。 放矿高度超过24 cm时,随着放出量的增加,放出体椭球体逐渐扩大,放出椭球体整体偏心率也逐渐增长,表面该椭球体在长轴方向扩展比例较大,转化为细长椭球体。

20 m分段高度下对应最终放矿高度为40 m,根据试验结果,垂直进路方向椭球体短半轴为5.83 m,沿进路方向椭球体短半轴为4.76 m,轴偏角为4°。偏心率对椭球体的影响很大,室内试验偏心率与实际偏心率通常误差较小,但两者之间并无规律可循,实际偏心率应由工业试验确定。

3.3 立体模型放矿试验

多分段立体放矿模型相似比为1∶100,模型包含3个分段,每个分段4~5条回采进路,每条进路5个步距(图4)。模型主要中分段高度20 m、进路间距18 m、放矿步距5 m,进路断面尺寸4 m×4 m。分别以无贫化放矿与低贫化放矿方式进行放矿,对比两种放矿方式,最终以回贫差作为评判指标,对放矿方式进行优选。

图4 立体放矿试验Fig.4 Three-dimensional ore drawing test

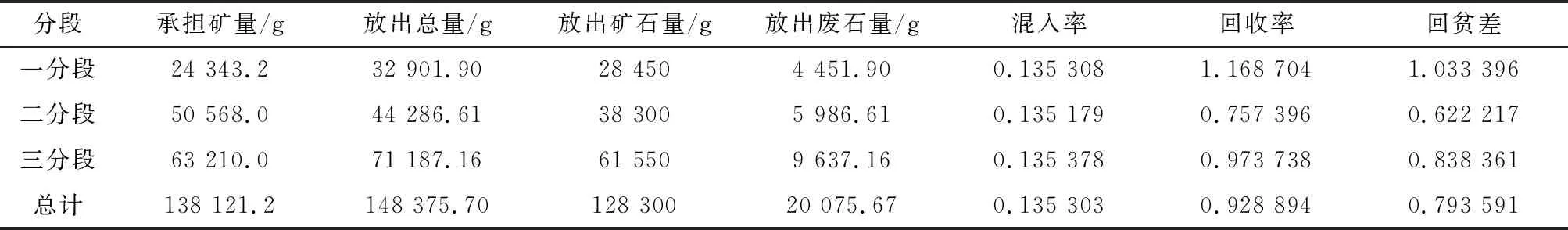

采用无贫化放矿方式,三个分段最终岩石混入率为2.39%,矿石回收率81.48%,回贫差79.09%。以15%贫化率作为停止放矿的条件,三个分段最终岩石混入率为13.5%,回收率92.89%,回贫差79.36%。采用低贫化放矿虽然废石混入率会增加,但是与此对应的矿石回收率也会增加,对比两种放矿方式最终回贫差,推荐矿山采用低贫化放矿方式。无贫化放矿与低贫化放矿试验结果见表3和表4。

表3 无贫化放矿试验结果数据Table 3 Data of ore drawing test results without dilution

表4 低贫化放矿试验结果数据Table 4 Data of low dilution ore drawing test

4 采场结构参数与放矿方式优选

4.1 进路间距优选

1) 利用单漏斗放矿试验结果计算。分段高度为20 m时放矿高度为40 m,根据单漏斗放矿试验结果,此时垂直进路方向短半轴为5.83 m,计算得出进路间距为20.1 m。

2) 根据其他工业试验数据计算。大量实验室试验和工业试验表明,20 m分段高度下,长半轴与短半轴之间的比值在2.5~3.5之间[19],据此经验数据计算得出进路间距为19.79~27.71 m。

3) 类比相似矿山计算。调研统计典型无底柱分段崩落法矿山的椭球体横剖面偏心率见表5。分段高度与大红山铁矿和尖山铁矿相同,表中偏心率数据显示,大红山铁矿垂直进路方向偏心率取值范围包含了尖山铁矿偏心率取值范围。综合以上因素,暂推荐大红山铜矿对应的偏心率进行估算。

分段高度20 m时横轴偏心率取0.908~0.951,根据偏心率数据得出椭球体横半轴为6.18~8.38 m。类比大红山试验数据,进路间距为21.42~29.03 m。

4) 进路间距的优选。目前,矿山采用3 m3铲运机出矿,铲运机偏小,会导致放矿椭球体窄长,要求的进路间距减小。此外,现场矿粉率较高且矿石表面较为潮湿,放矿过程中椭球体形态较瘦,进路间距应取较小值。综上推荐进路间距为18 m。

表5 国内典型矿山椭球体偏心率Table 5 Eccentricity of typical mine ellipsoids in China

4.2 放矿步距与崩矿步距

根据矿山现场工业数据,松散系数取值1.2~1.5。分段高度20 m,此时沿进路方向椭球体短半轴c长度4.76 m,轴偏角为4°。计算得出,放矿步距为6.14 m,崩矿步距为4.1~5.12 m。现场矿粉率较高,矿石表面较为潮湿,放矿过程中椭球体形态较瘦,对应崩矿步距取值应取较小值。此外,矿山现有铲运机铲斗较小,与此对应放矿过程中椭球纵轴偏小。实际放出体形态并非严格的椭球体,实际布置时椭球体允许少量交叉,放矿步距与崩矿步距小于理论计算结果。综合考虑,推荐放矿步距为6 m,崩矿步距为4 m。

4.3 放矿方式

基于立体模型放矿试验结果,采用低贫化放矿虽然废石混入率会增加,但是与此对应的矿石回收率会增加,并且最后的回贫差指标要更好,最终推荐采用低贫化放矿方式。

5 参数验证

矿山正处于小结构参数15 m×13.3 m至大结构参数20 m×18 m过渡的首采分段。在20 m×18 m大结构参数试验进路,设计崩矿步距为4 m(炮孔排距2 m,两排起爆放矿),出矿以15%贫化率作为停止放矿的条件进行现场试验。现场出矿数据显示,首采分段整体贫化率为15.1%,回收率为85%,试验结果见表6。

20 m×18 m大结构参数首采分段受上部15 m×13.3 m小结构参数影响,现场试验得到的矿石回收率比物理放矿试验中首采分段结果低,但是该参数下其整体回收率仍可以达到80%。试验结果表面,参照上述椭球体放矿试验结果和参数优化过程,可以指导矿山进行无底柱分段崩落参数设计。考虑采场结构参数和放矿方式的验证需统计多分段下综合回收率与贫化率,且受爆破参数、出矿方式、现场管理等其他因素控制。后续将进一步加大工业试验数据统计力度,计算至少2~3个分段下综合回收率与贫化率指标,验证并完善采场结构参数与放矿方式的分析过程与研究结果。

表6 试验区放矿数据统计结果Table 6 Statistical results of ore drawing data in test area

6 结 论

1) 大间距排列形式下的无底柱分段崩落法,进路间距大,采准作业量小,其生产效率、生产组织、规模化作业优势明显。

2) 实际生产放矿过程中,放矿方式、崩矿步距、铲运机、进路尺寸等都是影响无底柱分段崩落法整体效能的关键因素,此外考虑椭球体排列也无法将崩落矿石堆体完全覆盖。因此,推荐的进路间距要比理论计算结果小。

3) 综合采用理论分析、物理试验及经验类比法,结合矿山现状,最终推荐采场结构参数为分段高度20 m,推荐进路间距为18 m,放矿步距为6 m,崩矿步距为4 m。

4) 立体模型放矿试验表明,采用低贫化放矿虽然废石混入率会增加,但是与此对应的矿石回收率会增加,并且最后的回贫差指标要更好。