整车气密性提升方法探讨

高建军 胡灵敏

摘 要:本文阐述了整车气密性对汽车NVH性能、空调性能、燃油经济性及对电动车续航里程的影响。对影响整车气密性因素进行分类、归纳、总结;从焊装、涂装、总装四个方面研究整车气密性提升方法。

关键词:气密性;泄漏量;提升

中图分类号:U463.82 文献标识码:A 文章编号:1671-2064(2020)08-0071-02

0引言

整车气密性与NVH性能以及热性能有关,特别是随着电动车的发展、普及,更是关系到续航里程。整车气密性对于NVH的影响在于车内噪声,整车密封性好,可以减少噪声传入车内,给驾驶员和乘客良好的驾乘体验[1-2]。整车气密性对于热性能的影响在于空调制冷制热的效果,整车密封性好,空调制冷制热快,并且可以降低能耗,对于燃油车可以提高燃油经济性;对于电动车更明显,因为电动车空调完全靠电能驱动,空调耗电量将影响电动车的续航里程。因此,提升整车的气密性非常重要,设计、制造过程(焊接、涂胶、装配)、零部件等均对整车气密性有影响,本文从将从以上方面探讨整车气密性提升的方法。

1影响整车气密性的要素

因实际测量中分为白车身气密性和整车气密性,故分别从车身影响因素和总装影响因素两个方面进行探讨。测试时通过气密性测试仪测量车身内部空气压力与车身外部压力的差值,压力单位为英寸水柱(INWC),测试设备显示屏显示的气流量即为泄漏量,气流量单位为标准立方英尺/每分钟(SCFM)。

1.1車身因素

车身影响因素主要有:

1.1.1焊接质量不达标

(1)焊接缝隙过大导致涂胶不能完全密封。

(2)两层板焊接错边导致无法涂胶。

1.1.2涂胶质量不达标

(1)点焊胶涂胶直径过小、断胶。

(2)焊缝密封胶少胶、断胶。

1.1.3空腔发泡质量不达标

(1)隔断块型面与钣金断面不匹配。

(2)隔断块发泡后未能有效封堵孔洞。

1.2总装因素

总装影响因素主要有:

(1)胶贴漏贴、与车身不服帖。

(2)线束过孔密封胶套、管路过孔密封海绵装配不良,与钣金孔有间隙。

(3)整车密封条装配不良,扭曲、脱卡。

(4)玻璃涂胶、防水膜涂胶不良,断胶、气孔。

2整车气密性提升方法

整车气密性的提升主要从焊装、涂装、总装三个方面进行。

2.1焊装密封提升

2.1.1钣金焊接质量提升

如图1所示,提升焊接缝隙质量,控制焊接缝隙超差。钣金焊接要从钣金型面设计、零部件质量、工装夹具的准确性、员工标准化操作等几方面进行提升,确保设计合理,质量达标,拼台稳定,员工标准化操作到位。

2.1.2焊接涂胶质量提升

如图2所示,避免断胶、胶直径过小。机器人涂胶可以通过调整机器人参数,调整涂胶轨迹至合适的位置。人工涂胶因操作不稳定,可以采用设计涂胶导向工具,规范涂胶位置,优化操作方法控制涂胶直径。

2.2涂装密封提升

2.2.1涂装涂胶质量提升

如图3所示,避免少胶、断胶。机器人涂胶可以通过调整机器人参数,调整涂胶轨迹至合适的位置。人工涂胶因操作不稳定,可以采用设计涂胶导向工具,规范涂胶位置。当发生焊缝较大,涂胶未填堵焊缝时,可以适当增加涂胶直径。尤其在拐角可能因钣金错边造成焊缝较大的部位,在涂胶工艺设计时就需要考虑适当增加涂胶直径。对于缺少涂胶的泄漏点需在涂胶工艺文件里面明确涂胶的位置和长度。

2.2.2空腔隔断质量提升

如图4所示,避免发泡不足。发泡材料的发泡倍率一定要适当,并结合车间烘烤温度曲线做详细验证。发泡材料发泡倍率并不是越大越好,过大过小都不好,发泡倍率过小难以密封空洞;发泡倍率大,发泡胶应力过大,造成隔断块骨架变形导致密封不严,发泡倍率过大会造成发泡材料的透水率大,密封效果也会变差。

2.3总装密封提升

2.3.1装配质量提升

管路、线束等穿过钣金孔时需要确保居中装配,密封泡棉、密封胶贴与钣金平整贴合,不褶皱,密封条装配到位,无扭曲、脱卡,玻璃胶、防水膜丁基胶粘贴良好,无断胶、气孔。

2.3.2检查控制

管理人员需要制定全面详细的质量管控图,工段内的员工互检、班组长抽检、工程师抽检、质量部设定质量门进行检验。

2.3.3工装应用

适当应用工装,保证装配一致性。如图5,尾门密封条装配工装。

2.3.4设计规避

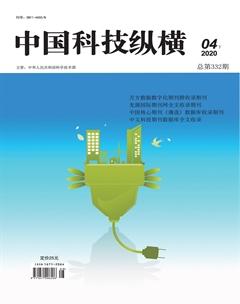

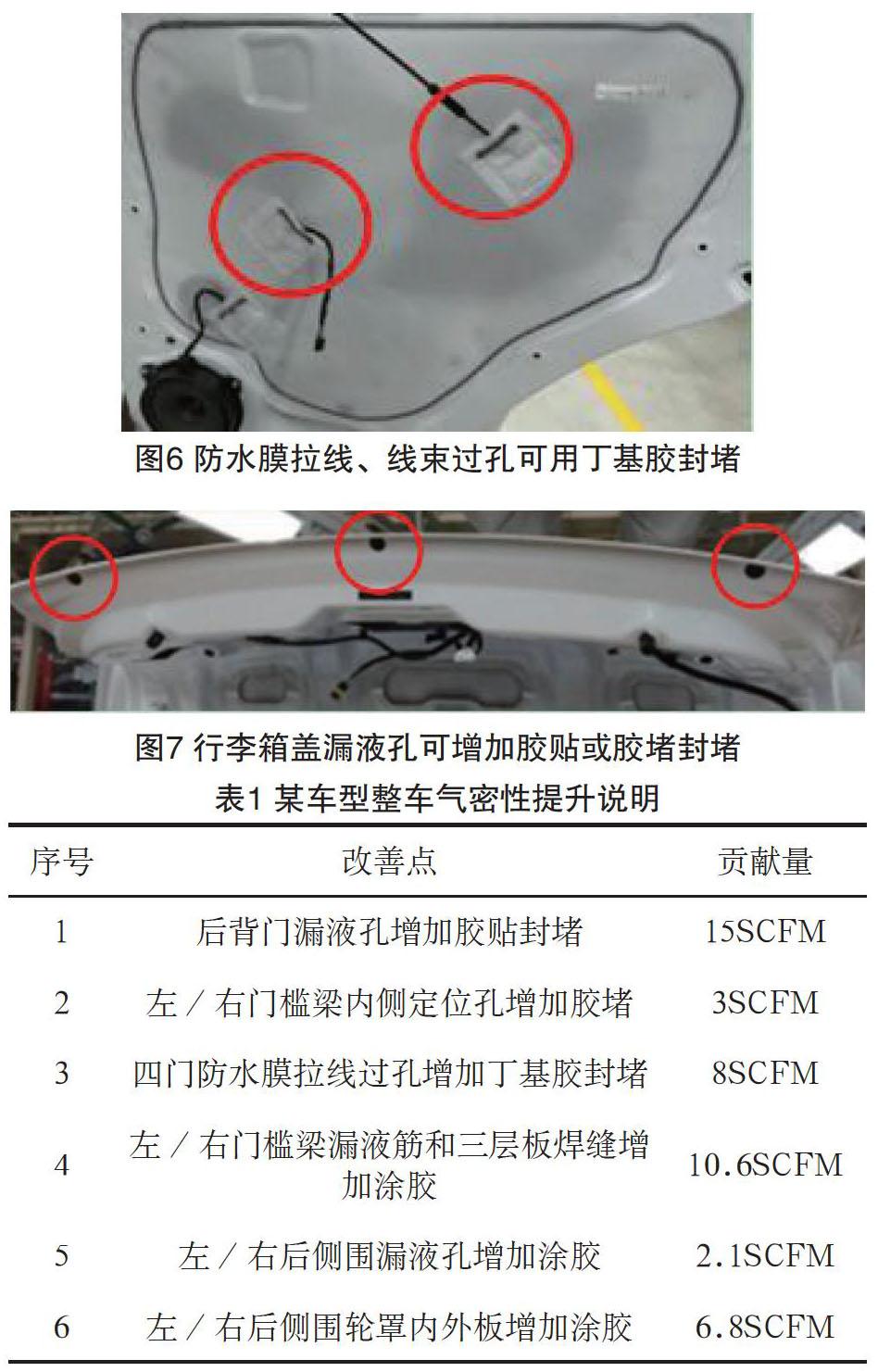

多余的孔需封堵,未密封的部件增加密封。如图6,防水膜拉线、线束过孔封堵;图7,行李箱盖漏液孔封堵。

3整车气密性提升案例

某车型整车气密性指标设定为不大于90SCFM,原始泄漏量122SCFM,经过改善提升后,降低至76.5SCFM。如表1所示。

4结语

整车气密性提升需要严谨的设计,更离不开过程质量控制,需要从人、机、料、法、环各个环节改善和监控[1]。

参考文献

[1] 徐京莲,朱卫兵,钟远铭,等.关于汽车气密性提升方法的研究[J].汽车实用技术,2016(9):126-128.

[2] 王晓军.汽车车内噪声与车身密封性的关系探讨[J].北京汽车,2011(2):30-32+35.