基于垫木和环氧保护的85000m3 VLEC 吊装工艺评估

谢继光,洪 伟,陶 晖

(上海绎凯船舶设计有限公司,上海 200030)

0 引 言

超大型乙烷乙烯运输船(Very Large Ethane Carrier, VLEC)独立液货罐在货舱内通过鞍座支撑,为与液罐内的低温环境隔绝,液罐与鞍座之间设置有层压垫木。垫木作为弹性构件,在具有绝缘功能的同时,能起到传递、缓冲液罐载荷的作用,因此在液罐外壳、垫木和鞍座之间浇注环氧树脂来弥补结构表面的不平度,确保三者之间完全接触。

为提高生产效率,船厂常采用船坞串并联造船法对半环形底部总段进行水上吊罐和吊主甲板,或在半船吊罐之后先起浮再移位落墩[1]。吊装之后,经常检测到固定座环氧局部有裂缝或垫木局部变色,且试航时无法自然愈合,严重影响着船舶的正常交付。环氧有裂缝和垫木变色表明该区域的环氧可能存在空鼓或断档问题,此时垫木无法正常传递液罐压力,可能会改变鞍座的应力分布,导致结构遭到破坏。因此,无论是固定座还是滑动座,在建造过程中都应确保其环氧浇注质量。相比之下,若环氧在船舶运营过程中被撕裂,由于液罐在内部货物压力的作用下会向外扩张,垫木与鞍座之间始终为正压,可限制裂纹扩展,且撕裂的环氧仍在鞍座内,仍能保持其功能性。因此,提高环氧的建造质量对保障船舶后期正常运营具有重要意义。

有船厂认为采用船台吊装的方式可较好地避免环氧撕裂,但未提供相关依据;有研究认为层压垫木中的拉应力是导致垫木出现局部裂缝的主因[2],并提出采用较小黏度的胶水等改进措施。从船厂的实践来看,小黏度的胶水(环氧)虽然能避免垫木拉裂,但可能造成胶水撕裂,只是将故障点从垫木上转移到了胶水上。若要从根本上消除该故障,需对鞍座和液罐进行受力和变形分析,确定拉应力产生的根源,对比各工艺的优劣,提出优化方案并验证其可行性。

鉴于垫木与环氧组合受压不受拉的特性,其受力分析可归结为非线性接触问题[3]。目前针对接触分析的方法主要有基于直接约束的接触(CONTACT)单元法[4-5]和基于变刚度的间隙(GAP)单元法[6]。采用这2种非线性算法都可得出间隙、滑移和压力等位移或受力结果,但对于相对滑动较大的场景而言,更适宜采用CONTACT 单元法。由于液灌与鞍座之间的相对滑动较小,为简化建模工作,本文采用GAP 单元法模拟液罐外壳与鞍座之间的连接(垫木和环氧),对液罐吊装和甲板总段吊装之后下部总段的变形进行有限元计算,并比较几种吊装方案下垫木间隙和滑移的大小,评估不同位置的撕裂风险,选出最优方案。

1 吊装工艺

本文以某85000m3VLEC 为例进行分析。该船共有4 个独立液货罐,从船首到船尾依次编号为1~4 号罐,每个液罐都坐落在2 个鞍座上,其中,后座为固定座,前座为滑动座。固定座垫木布置见图1,液罐外壳设有一对止移扁钢,并相应铺设有一对层压垫木,垫木与液罐壳体和鞍座间均浇注环氧;环氧厚度根据船厂的工艺要求确定,或由船东指定。总段和液罐分若干次吊装并最终合拢,以3 号罐、4 号罐及相关底部总段和主甲板总段为例,吊装主要步骤如下:

1) 将液罐吊到鞍座上方1m 高度处,并检查纵倾角;

2) 鞍座上每隔2m 安装一个黏土球;

3) 预吊装,直至垫木下方与鞍座表面之间的距离为20mm,即重新吊升至舱口上方;

4) 测量各黏土球的厚度,以确定后续浇注环氧的厚度,测量完毕之后移除黏土球;

5) 根据船厂的标准混合环氧树脂,同时在鞍座内安装尺寸为20mm×20mm×460mm 的小木条(防止顶部环氧流到底部);

6) 向鞍座内注入环氧;

7) 液罐吊入鞍座,并一次性对齐;

8) 清理溢出的环氧;

9) 液罐吊装完毕,继续吊装主甲板总段。

2 计算工况和模型

2.1 计算工况

以3 号货舱和4 号货舱下部总段为例,根据上述吊罐和吊甲板工艺,可将计算工况分为船台吊罐、船台吊甲板、水上吊罐和水上吊甲板等4 个。对于吊装主甲板工艺,吊装结束但未焊接合拢时船体变形最大,因此只考虑焊接合拢之前的工况。根据上述工况的计算结果提出3种改进方案。

1) 方案1:船台吊装时,舭部附近增设坞墩[1],改变边界条件,见图2 中的云线标记;

2) 方案2:水上吊装时向底部总段的双层底部压载舱打水,减小重量分布的不均匀程度;

3) 方案3:水上吊罐之后向液罐打水,一方面通过液罐内部压力使其外壳变形并压紧鞍座表面,另一方面增加吃水,从而增大舷外海水的压力,限制舷侧外板的扩张变形。

图2 坞墩布置图

由于第3种方案需拆除罐内的脚手架,对于大型液罐来说成本太高,不具备可操作性,故本文只对前2种方案进行验证。增加改进方案之后,共得到8 个工况。各计算工况相对独立,若吊罐和吊甲板2 道工序分开进行,则可对这8 个工况进行组合,从而获得2 道工序各自的变形和接触情况。

2.2 载荷

2.2.1 船台吊罐工况

该工况只考虑船体和液罐的重力载荷。对于主甲板吊装工况,将主甲板总段重量等效为均布线载荷,并将其加载到下部总段顶端节点上;由于机舱前端壁刚度较弱,加载之后与主甲板脱离,故该处节点不施加载荷。

2.2.2 水上吊罐工况

考虑重力和浮力并调节模型的浮态,使边界支反力和弯矩趋近于零。对于后续吊装主甲板工况,同样将主甲板总段重量等效为线载荷,并将其施加到模型顶端的所有相关节点上(不包括机舱前端壁),同时调节总段的浮态,使边界支反力和弯矩趋近于零。

2.3 模型范围和边界

对于吊罐工艺,以3 号货舱和4 号货舱下部分段合成的总段为例,船体和液罐结构左右基本对称,且水上吊罐和船台吊罐工况均无需考虑动载荷。因此,可认为船体和液罐沿中纵剖面镜像对称,只建立半边模型(见图3)。设置边界条件如下:

图3 吊装计算有限元模型

1) 考虑纵桁和液罐纵舱壁等板架的面外弯曲,只对船体和液罐的横向连续构件位于中纵剖面上的节点作镜面对称约束,即约束横向位移Ty、绕纵向转动Rx和绕垂向转动Rz;

2) 总段前端外底与中纵剖面相交节点约束纵向位移Tx;

3) 水上吊罐工况,总段前端和后端外底与中纵剖面相交节点约束垂向位移Tz;

4) 船台吊罐工况,底部布坞墩处约束节点垂向位移Tz;

由于液罐沿各方向有垫木和挡板约束,故对液罐无需另行设置约束。

2.4 单元类型和尺寸

有限元网格尺寸设为肋距×纵骨间距。主船体强框架结构与液罐外壳、纵壁和横壁板采用壳单元模拟;纵骨、加强筋和液罐真空环等骨材及扶强材采用偏心梁单元模拟;舱壁垂直桁和液罐肋板选用壳单元腹板和梁单元面板进行组合模拟;液罐绝缘,密度小,对结构强度和刚度几乎没有影响,故模型中将其忽略[7]。垫木和环氧采用GAP 单元模拟,参数设置如下。

2.4.1 固定座

环氧的厚度相对垫木可忽略不计,因此只基于垫木参数建模。GAP 单元基本参数为压缩刚度Kc、拉伸刚度Ke和摩擦因数μ。

式(1)中:E为层压垫木的弹性模量,与树种、胶水成分和材料方向等多种因素有关,需注意木纹方向与层压方向正交,该船垫木沿液罐径向的弹性模量取23.3 GPa;A为垫木单元的等效横截面积,A=l×b,对于鞍座两端(顶端和靠近中纵端)的垫木单元,接触面积相对减半;l和b分别对应垫木单元中性轴的弧长和宽度,典型的b=680mm,l≈1300mm;t为垫木的厚度,t=390mm。因此,典型的径向承压GAP 单元的压缩刚度Kc=5.28×107N/mm。拉伸刚度Ke原则上为零,但为避免刚度矩阵奇异并导致计算终结,将Ke设为极小值,取Ke=Kc×10-10,即Ke=5×10-3N/mm。在止移扁钢与鞍座挡板之间设置纵向止推GAP 单元,采用类似的方法得出轴向止推刚度

2.4.2 滑动座

滑动座只设径向承压GAP 单元,不设纵向止推GAP 单元。径向承压GAP 单元参数设置方法与固定座类似,并根据滑动座垫木参数取Kc=5.0×107N/mm。

3 计算结果与讨论

3.1 间隙和滑移

各工况下鞍座与垫木的接触表面均存在不同程度的间隙和相对滑动,以4 号罐为例,对接触面算点(见图4)的间隙和滑移的计算结果见表1。由表1 可知:

图4 算点位置示意

1) 在各工况下,垫木与鞍座靠近顶端的接触面的间隙和相对滑移较大;

2) 甲板总段吊装完毕之后间隙明显变大,但滑移量变化较小或几乎不变;

3) 仅就吊罐工艺而言,原坞墩设计下的船台吊装方案间隙范围和数值均最大,重新布置坞墩之后得到明显改善,与打压载水的水上吊装方案同为最优;

4) 水上吊罐有微小间隙,底部压载舱打水之后有所改善;

5) 就后续甲板总段吊装而言,原坞墩设计下的船台吊装方案最差,但重新布置坞墩之后得到了很好的控制,为甲板总段吊装的最优方案;

6) 水上吊装甲板总段间隙明显,底部压载舱打水之后间隙仍明显,但最大值可缩小约40%;

7) 各工况下的最大滑移量均为1mm 左右,若环氧的厚度大于等于10mm,考虑环氧具备20°~40°的抗剪切变形能力,相对滑移导致垫木或环氧破坏的可能性很小,滑移主要发生在鞍座顶部附近,鞍座底部和靠船体中心线附近的滑移很小,可忽略不计。

表1 垫木与固定鞍座间相对位移(4号罐) 单位:mm

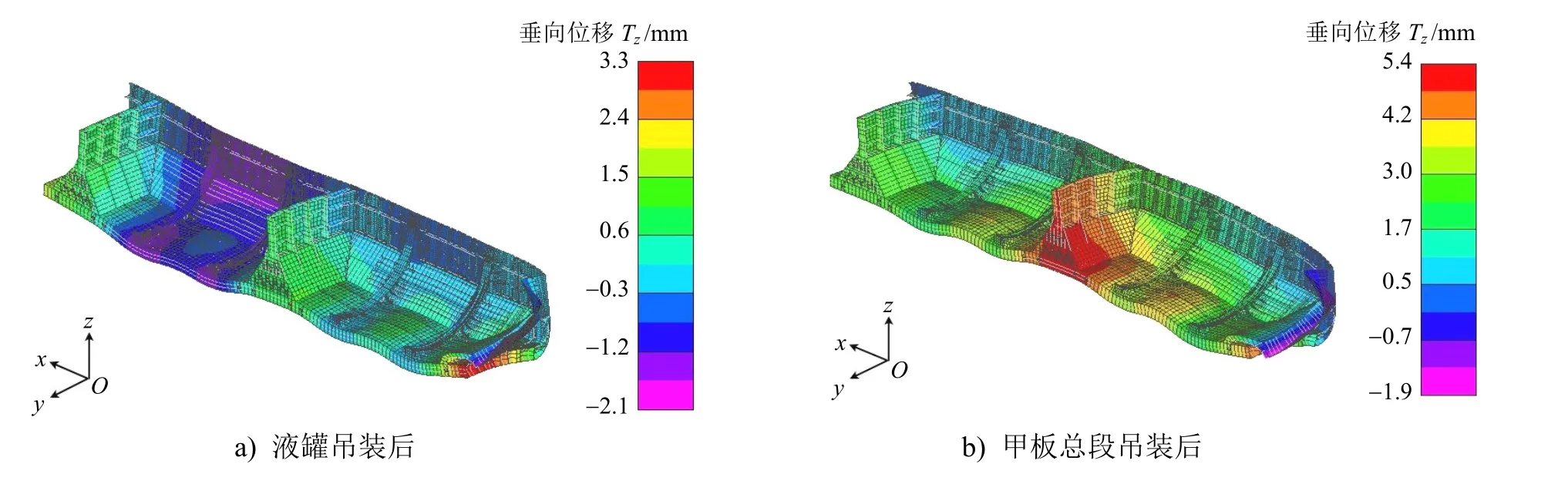

3.2 船体和鞍座变形

1) 在水上吊装工况下,滑动座和固定座顶部都向两舷扩张。由船体结构变形(见图5a)可知,扩张的主要原因是液罐重量全部由鞍座承担,重力载荷沿船长方向分布不均,重力与浮力之间的差值导致鞍座与横舱壁处船体下垂,其余船体拱起,进而引起鞍座变形;中间舱壁的鞍座间跨距最大,拱起最明显。此外,水上吊罐工况吃水小,舷侧水压小,这也是舷侧扩张变形的部分原因(见图6)。

图5 水上吊装工况船体结构变形

2) 在水上吊装甲板工况下,中拱在船体总变形中占有很大比例(如图5b 所示),可见船体中拱弯矩的形成是舷侧外板向外进一步扩张的重要原因。此外,由于吃水增加,局部载荷引起的局部变形更大,此时上总段与下总段之间较大的相对变形会影响两者间的焊接。

3) 在船台原坞墩布置工况下,鞍座与垫木之间的间隙较大,主甲板吊装之后间隙进一步增大,且坞墩支反力明显向舷侧转移,最外侧坞墩支反力可达1253kN。若在舭部附近增加一列坞墩,可有效减小最大支反力至823kN,且鞍座顶端的扩张变形可明显减小。

4) 坞墩的支反力计算结果见图7,可见仅少数支反力为负值,且数值很小,可忽略不计,说明模型中约束方法的计算误差很小,边界条件设置方法是可行的。

图6 水上液罐吊装工况下的海水压力及船体变形

图7 船台吊装甲板总段工况下的坞墩支反力计算结果

3.3 纵向止推间隙

垫木与止推挡板之间也存在非线性接触问题,计算结果表明,各工况下最大间隙仅0.1mm,故无需考虑前后挡板间环氧纵向拉裂的问题。

4 结 语

本文通过进行非线性接触计算,得出了固定座环氧裂缝和滑动座间隙的分布规律,该规律不包含因初始缺陷不确定造成的裂缝和间隙左舷、右舷不对称。结合吊装工艺分析,得出了吊装后和试航时环氧撕裂及垫木变色的主要原因,并提出了应对建议,具体如下:

1) 吊罐后未等环氧完全固化便进行主甲板总段吊装,舷侧扩张变形过大,拉裂环氧。因此,吊罐结束之后,应在环氧完全固化之后再进行主甲板总段吊装。

2) 吊罐时鞍座扩张,垫木与鞍座局部间隙过大,接触压力不足,液态环氧配方下流,顶部几档浇注区上层可能有空鼓或断档。

3) 水上吊装时,重力分布不均,与浮力的差值形成的船体梁载荷是导致鞍座变形的主要原因。可考虑在货舱底部中间压载舱打水,以减小中拱引起的船体变形。

4) 船台吊装时,合理布置坞墩可减小(甚至基本消除)垫木与鞍座的间隙。这是由于坞墩提供的支反力随重力载荷自适应分布,因此不会形成明显的船体梁载荷。

5) 环氧厚度的设计不应仅考虑加工精度,还应考虑自身剪切强度。各工况下的最大滑移量均为1mm左右,当环氧厚度大于等于10mm 时,考虑环氧具备20°~40°的抗剪切变形能力,环氧剪切破坏的可能性很小。

6) 由于纵向止推力较小,吊装工况无需考虑前后挡板间环氧的纵向拉裂问题。

此外,因各吊装工况的最大滑移量仅有1mm 左右,GAP 单元的倾斜度相比文献[5]中的计算结果小得多,可忽略不计。因此,采用GAP 单元法计算吊装工况是可行的。