连续退火炉余热回收技术应用

许 翔,汪红兵,顾厚淳

(1马钢冷轧总厂;2马钢能源环保部,安徽马鞍山 243000)

引言

退火炉是冷轧后处理生产线的核心装备,也是冷轧能源消耗大户。其中冷轧连续后处理生产线采用了连续退火炉工艺,一般采用立式或卧室结构退火炉,生产效率高,板型控制优,能够生产汽车板及家电板等高附加值产品。

退火炉热处理过程中能源消耗主要是燃气消耗,在生产线各种能源消耗中占比超过60%,燃气产生的高温废气的热能再回收利用有极高的经济效益。

1 现状

目前,马钢股份公司冷轧总厂2130 连续退火机组现设置有360 根辐射管退火炉,燃料为高炉煤气与焦炉煤气混合煤气,燃气耗量平均约11000 m3/h,排出的烟气经第一级换热器换热后对炉内带钢进行预热,再掺冷风后降至350 ℃,最后通过废气风机送至烟囱排放。

现有烟气余热回收系统虽然利用了烟气中部分的余热给退火炉自身的预热段使用,并设置1 台过热水换热器,生产过热水供生产线清洗段使用,未考虑外供,未充分利用自身的余热资源。现过热水换热器因外方设计不合理处于停用状态。

2130 连退线退火炉年运行时间约7900 h,混合煤气热值9200 kJ/m3,热值波动±400 kJ/m3。由于退火炉辐射管控制模式为ON/OFF 模式,生产规格品种不同的带钢时,所消耗的的煤气量及产生的烟气温度波动较大,煤气量最小4000 m3/h,最大煤气量14000 m3/h,空燃比1:1.2,最低烟气温度250 ℃,最高烟气温度490 ℃,平均烟气温度425 ℃。该处的余热资源未能完全利用。

2 技术方案选择与描述

2.1 技术方案比较

(1)热风换热器和热水换热器方案

根据烟道的形状设计,新增热水换热器,同时设置烟气旁通,合理地控制进入水换热器的烟气流量,从而控制水的被预热温度。新增热水换热器考虑了现有烟道阻力和排烟风机的抽力,不需要更换强制排烟风机,而且减少了烟气温度,更加有利于排烟风机保护;在烟道内设置热风换热系统,采用烟气余热直接加热热风的方式,供给退火机组的热风烘干装置使用,烟气的热量直接转化成热风,省去了中间热转化过程,比产生蒸汽后再并网使用的方式更有效、更节能。此外,炉尾烟气温度低于350 ℃,可以将热风预热到100~150 ℃,高于饱和蒸汽的可加热温度,不仅满足现有设备的温度要求,而且有利于增强带钢的烘干效果。

(2)余热锅炉方案

根据该退火炉烟气余热资源,本方案将新建一台余热锅炉,余热锅炉采用单压饱和蒸汽系统,退火炉尾部的高温烟气送入余热锅炉、经过锅炉换热后,温度降低至150~170 ℃后经抽排风机接烟囱排入大气,无需更换原排烟风机。其中补水系统经二级省煤气加热至除氧器,除氧器出水经一级省煤器加热至汽包,汽包产生的饱和蒸汽直接并入车间内蒸汽管网,供本机组使用,减少外购蒸汽。

(3)方案比较

新增热水换热器和热风换热器方案虽然省去了中间热转化过程,直接供应到用户点,施工难度大,需要在厂房内架设集中供热风管路,热水的使用还需要在用户点增加一定容积的水箱,在烟道上安装热水换热器与热风换热器,烟道的空间有较高要求;此外由于连退炉受产品品种规格变化,烟气温度及流量波动大,烟气上限状态时余热得不到充分利用,烟气下限状态时,供热不足,用户点还需要外网蒸汽补充,对用户系统冲击大。

采用余热锅炉形式,虽然需要中间转化过程,但直接产生饱和蒸汽并网,现有车间内设备不需要做任何改动,连退炉受产品品种规格变化,烟气温度及流量波动大,只是体现在饱和蒸汽的补给上,通过外网蒸汽的补给可实现系统平衡,最大限度利用系统余热资源,此外对烟气管道施工难度小,烟气排烟温度可控。

综上所述,本次烟气余热系统改造采用了余热锅炉形式。

2.2 主要系统描述

2.2.1 余热锅炉

余热锅炉按照《锅炉安全技术监察规程》进行设计,由热管蒸发器、热管省煤器、本体管路、汽包、除氧器、安全附件、一次仪表、本体保温、保温外包镀锌薄钢板、平台扶梯、防雨棚等组成。

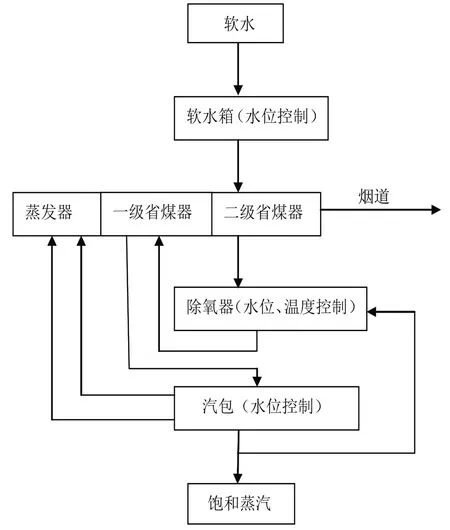

余热锅炉要求生产0.6 MPa,165 ℃的饱和蒸汽,余热锅炉有防止漏水事故的措施。保留旁通烟道,如出现漏水事故直接切换至旁通烟道,不影响连退机组安全稳定运行,同时保证余热回收蒸汽量稳定。余热烟气流程,经过原系统预热段换热器之后的尾部烟气依次进入蒸发器、一级省煤器和二级省煤器换热后,温度降低150~170℃后经引风机接烟囱排入大气,系统流程见图1。

图1 余热回收系统流程图

锅炉在额定工况参数下,额定蒸汽参数不低于设计值;锅炉可用于变负荷运行,在负荷不小于40%工况下能长期稳定运行。正常运行条件下锅炉两次大修间隔达到4 年,锅炉本体使用寿命不少于30年,受热面使用寿命不少于4 年。余热锅炉使用寿命不低于10万h。锅炉强迫停用率<2%。

采用工业除盐水,确保余热锅炉的用水要求,水质需要符合国家《工业锅炉水质标准》GB1576-2008 规定的给水水质。

2.2.2 自动化控制

热工自动化,余热回收系统的控制实现全自动化。机组控制方式,采用就地加远程控制方式。其控制系统采用西门子PLC 控制系统加HMI 上位机结构。

根据本方案设备的可控性,当前自动化仪表使用水平考虑到冶金系统自动化检测与控制的特点等,形成较完善的监视、控制、通讯及保护功能,余热锅炉水位调节要适应余热烟气急剧变化需要,确保余热回收系统不得出现缺水和排水事故。

软水补充至软水箱,软水箱水位通过补水阀控制,实现软水箱水位自动控制。软水经变频泵由二级省煤气加热输出至除氧器,除氧器水位由输出泵及输入流量控制,温度由二级省煤器控制,除氧器温度不足时由饱和蒸汽补充加热。除氧器软水经变频泵由一级省煤器加热补充至锅炉汽包,锅炉汽包的软水经过蒸发器蒸发产生饱和蒸汽输出至管网,汽包水位由除氧器变频泵控制。

2.2.3 热工保护系统

热工系统与生产线退火炉控制系统采用软件与硬件保护,锅炉异常情况发紧急停机信号至生产线退火炉控制系统,强制打开烟道旁通阀,旁通阀打开到位后,关闭锅炉的主烟道挡板阀,打开及关闭阀门过程采用积分保护,阀门打开及关闭动作50 s,烟道抽排变频风机平稳运行,从而保证烟道负压稳定,不影响退火炉燃烧系统的正常工作。

3 存在问题与对策

由于退火炉烟气流量波动大,软水平衡不容易实现,在生产线品种厚度小于0.5 mm及退火温度低于750 ℃时,锅炉蒸发量小,除氧器至汽包补水量小,除氧器温度会升高,该温度高与设定值需要补充冷软水,此时除氧器系统会产生一定量的溢流软水至软水箱,软水箱容积有限且温度不宜过高,软水箱内溢流软水需要掺冷软水降温,超过软水箱水位上限溢流外排,水资源存在浪费现象。增加溢流软水箱储存溢流软水,增加转换阀门实现溢流软水箱对除氧器的补水。

输出饱和蒸汽计量误差大,退火炉正常生产状态下系统最大产生饱和蒸汽量达到12 t/h,最小只有1 t/h,流量仪表量程比过大,无法精确计量,后续准备采用2 套流量计串联测量,分别测量大量程及小量程流量,通过软件根据流量大小选择流量计读数并累加计量。

4 经济效益

根据热值计算预计产生饱和蒸汽量6.5 t/h,2130 连退线退火炉年运行时间7900 h,饱和蒸汽单价114元/t。

合计饱和蒸汽产出:

6.5×7900×114=5853900元。

支出有:消耗脱盐水6.5 t/h,脱盐水单价5 元/t,6.5×7900×5=256750 元,电力消耗0.6 元/kWh,15×7900×0.6=66360 元,其他药剂等辅料消耗400000元一年。

总经济效益:

585.39-25.675-6.636-40=513.079万。

静态投资回收期2 年左右,具有可观的经济效益。

5 结语

项目的实施不仅使2130 连退线的能源成本、工序能耗有效降低,同时实现了回收蒸汽的自产自用,使该区域蒸汽管网综合效率有效提升。该项目顺利完成为同类型连续退火炉余热回收提供了参考,下一步将积极推进同类型连续退火炉余热回收项目的实施。