基于新型通讯方式的转炉煤气柜并联控制研究

(梅山钢铁股份有限公司能源环保部,江苏南京 210039)

引言

转炉煤气作为炼钢工序转炉吹炼过程中的副产品,其回收是周期性、间断性的,而用户的使用却是连续的,故设置转炉煤气柜平衡间断回收与连续使用之间的矛盾,并稳定煤气压力。煤气自柜出口后经电除尘、加压机送至用户使用。为了安全、顺利地回收转炉煤气,转炉工序需要得到煤气柜的运行状态信息,作为煤气回收或放散的联锁判断条件。常见的控制是1 个炼钢工序对应1 座转炉煤气柜,本文则探索了2 个炼钢工序和2 座转炉煤气柜之间的并联控制。

1 原有工艺功能分析

1.1 转煤工艺

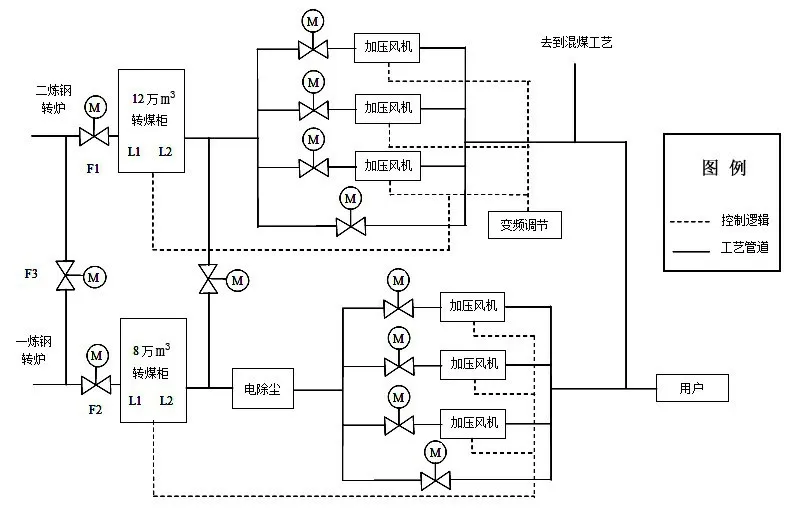

梅钢现有2座转炉煤气柜,柜容为8万m3与12万m3,分别负责回收一炼钢、二炼钢转炉煤气,煤气柜进出口为调试方便设置有连通管及附属阀门。基本流程如图1所示。煤气加压站设置了加压机进口调节阀、加压站回流阀、高压变频器等,用于调整稳定供气压力。

其主要工艺及控制功能为:

煤气柜分别设置两套柜容检测装置L1、L2,当柜容高于设定值时自动关闭进口蝶阀,柜容低于设定值联锁停运加压机,同时柜容信号L1,L2 分别送至能源调度与炼钢工序。

1.2 控制系统

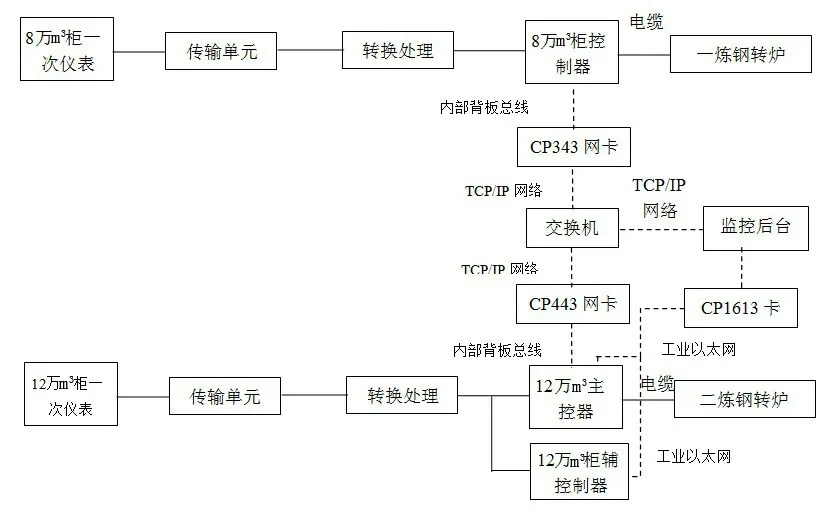

2座气柜信号传输如图2所示。

8 万m3柜与12 万m3柜主控制系统分别采用西门子s7-300 与s7-400 型PLC,将煤气柜的运行信号(柜容、进口阀门位置、回收允许信号等)计算与转换后,输出模拟量与数字量并以电缆接线的方式至转炉,转炉将信号(正在回收、请求回收等)以同样的方式回传给其对应的煤气柜,即:二炼钢与12 万m3柜间进行信号数据传输,8 万m3柜与一炼钢进行信号数据传输。

图1 转煤系统工艺流程图

图2 两座气柜信号传输示意图

HMI 后台监控主机与8 万m3柜控制器之间通过TCP∕IP 网络通讯,与12 万m3柜控制器之间采用工业以太网通讯(配置1623通讯卡),为了更好地监控与远传,2 座气柜的主控PLC 通过交换机连接,处于同一网段。

1.3 主要问题

2 座转炉煤气柜间虽然设置有连通管及阀门,但主要是用于新上12 万m3转炉煤气柜调试使用,并未考虑正常生产条件下2 座气柜的并联运行,因而存在以下问题:

各自独立运行时,2 座气柜的回收能力远远没有得到充分发挥,如:经计算按照目前的一炼钢生产状况,气柜有效容积在2.5 万m3即可满足其回收的需求,柜容有较大的富裕。二炼钢转炉煤气回收量为一炼钢的3倍,需要更大的柜容。

当其中1 座气柜,特别是12 万m3柜故障时,将有大量煤气放散,严重影响周边环境与煤气供给平衡。

为此,实现2座气柜的并联运行势在必行。

2 控制要求的分析与实施

2.1 需求分析

借助现有2 座气柜进出口存在联通管、回收控制逻辑一致的工艺条件,为了实现2 座气柜的并联运行,控制系统及工艺设备需要实现如下功能与调整:

(1)气柜运行状态信号,如:柜容、进口阀门开度、允许回收命令;一、二炼钢返回的信号,如:请求回收、正在回收、回收结束等,需要在2 座气柜的控制器内实现通讯与相互读取;

(2)运行状态信号在2座气柜间相互读取后,利用原有与炼钢工序间的信号传输链路,实现8 万m3柜与二炼钢工序的数据传输及12 万m3柜与一炼钢的数据传输;

(3)针对2座气柜间的相关数据类型、设定值的不同,进行相应的转换,如:8万m3柜容检测装置,其量程为0~8万m3,而二炼钢得到的柜容信号量程为0~12 万m3,故需要在12 万m3柜控制器中将其量程进行转换,以确保二炼钢得到8 万m3柜柜容的真实数据,并根据回收安全的考虑重新修改部分联锁控制逻辑;

(4)增加相关阀门的控制程序,如:在独立运行向并联过程中需自动打开联通管阀门,或关闭故障气柜进口的阀门。

(5)增加信号选择及替代功能,即:在一座气柜故障退出运行时,需要将其联锁信号(包括远传炼钢工序及机组信号)替代为另外一座气柜的相关信号,参与工艺控制。

2.2 信号传输方式研究分析

2 座气柜为了实现数据相互读取与共享,就需要建立通讯链路,首先考虑到的通讯方式有两个方向:

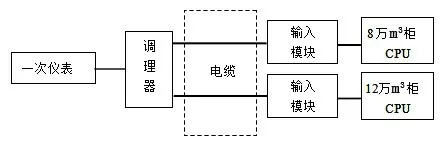

(1)电缆直连方式,利用控制器的输入输出模块连接见图3,将各自的信号利用调理器一分为二,见图4。

这两种方式存在的弊端是:增加控制系统硬件(输入输出模块,调理器等),需要重新敷设大量电缆,同时需要对现有的输入输出单元、回路进行改造,影响到生产的正常运行。

图3 输入输出模块直连示意图

图4 信号一分二连接示意图

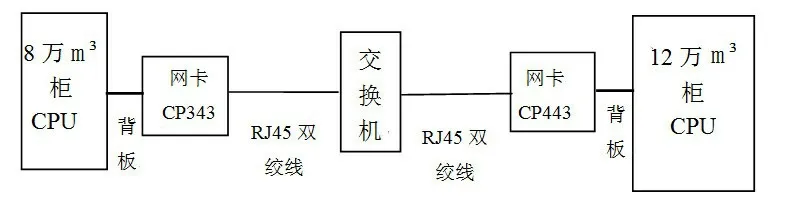

(2)两套CPU 间通过以太网通讯,利用两套控制系统接入同一台交换机,可以采用TCP∕IP协议,分别设置硬件连接组态,调用专门功能块,实现通讯,如图5所示。

图5 PLC间直接通讯方式示意图

但这种通讯方式存在的问题是:硬件组态设置完毕,下装过程中,需要控制系统停机和工艺停役,特别是涉及到2 座气柜及炼钢,会对生产造成极大影响。另外由于12 万m3柜采用的S7-400 冗余PLC,仅有一台主控CPU 接入交换机,当其故障时通讯将中断。

为了不影响生产的正常运行,减少工作量,需要采用一种新型的通讯方式。

2.3 新型通讯方式研究与实施

考虑到两区域的控制器(分别为西门子s7-300与s7-400 PLC),可以通过不同方式(TCP∕IP 以太网与基于1623通讯卡的工业以太网)与同一监控主机相连,可通过该监控主机的WINCC 软件编制C 脚本,读取其中一台PLC 寄存器内的某一运行状态参数,赋值给另外一台PLC 寄存器的接收地址,实现两者间的数据通讯;而后通过各自现有的信号传输模式,将得到的数据经过转换、处理后,传输至其对应的转炉控制系统。如:12 万m3柜PLC 将WINCC平台赋值过来的8万m3柜柜容数据读到本身的寄存器中,经过量程转换。判断比较后,模拟量输出模块以直接电缆通讯方式将标准4~20 mA传输给二炼钢转炉。见图6。

图6 新型通讯方式链路示意图

具体实施过程如下:

(1)在集中监控的WINCC平台中根据通讯方式与路径的适配方式不同增加需要连接PLC 的驱动程序,设定连接所需要的参数。

(2)根据现场监控、报警需要,利用单台PLC 可与监控主机WINCC 平台收发数据的特点,在WINCC 新建的PLC 连接中建立参与数据交互的变量(组),设置变量参数并使之通过点位地址与PLC各变量寄存器、存储区(输入输出映像、位存储器、定时器、计数器、外设输入输出、共享数据块、背景数据块等)勾连,即:在需要发送的PLC 连接中建立需要读取的变量或变量组、在接受PLC 连接中建立需要写入PLC 寄存器的变量或变量组,在此过程中视情况可能需要在PLC 的用户程序中增加部分中间变量(不会引起控制系统停机)。见图7。

图7 通讯原理及过程示意图

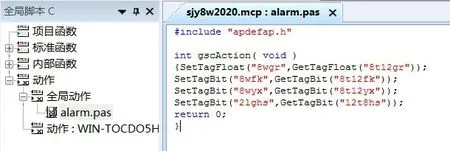

(3)完成变量的建立后,接下来就是新建全局脚本,编辑脚本语句、调试、调用,根据实际需要通过全局脚本调用不同PLC 种变量数据、逻辑运算、并将运算结果通过赋值语句,写入需要使用数据的PLC系统的变量寄存器。

以本次12 万m3柜读取8 万m3柜运行状态数据为例,见图8。

图8 部分脚本例图

其中:8wgr、8wfk、8wyx、12t8hs为WINCC中设置对应8 万m3煤气柜PLC 控制器的相应地址的变量,WINCC 软件读取后,由图中所示脚本按照设定的运行周期或触发器赋值给8t12gr、8t12fk、8t12yx、2lghs 4 个变量,按照地址对应12 万m3柜PLC 控制器,通过地址信息保存到相应寄存器中。这段脚本所代表的的含义为:8万m3柜运行过程中的柜容、阀门位置、允许回收信号通过上述脚本按照设定周期(250ms)给到12万m3柜控制器;12万m3柜控制器按照设定条件,选择是否将该数据传输至二炼钢转炉控制系统;同时12万m3柜将其对应的二炼钢的回收信号通过变量2lghs 赋值给12t8hs 变量,最终按照12t8hs变量地址反馈至8万m3柜控制器。

通过上述步骤,即可利用WINCC 的脚本功能(其他可编程平台可根据软件具体步骤修改)实现了其所连接的PLC 间的通讯,同时由于组态修改及简单调整不需要控制系统停机,也就不会引起工艺生产的停役。

2.4 逻辑新增与完善

在已建立的通讯连接的基础上,对数据进行处理,根据工艺与安全运行的需要,增加部分逻辑与控制连锁,以8 万m3柜并联回收二炼钢转炉煤气为例:

(1)12 万m3柜接收到8 万m3柜运行状态数据后,对其进行处理,并保存在自身的寄存器中,如:需要将8万m3柜的量程进行转换,使其与12万m3柜量程一致,便于传输与比较,确保二炼钢工序得到实际的8万m3柜柜容;

(2)在12 万m3柜WINCC 控制画面中增加选择按钮,并设定操作权限(主要是防止误操作、核定并联运行条件、确保工艺运行的安全性)。该按钮设定在12万m3柜控制程序中,可以通过上述通讯方式分别触发8 万m3柜控制器与12 万m3柜控制器中设定的并联回收逻辑,主要包括:

(a)12 万m3柜将实时读取到的8 万m3柜数据(柜容、进口阀门状态、允许回收信号等),替代本身的数据传送给二炼钢工序,同时通过12万m3柜控制器将二炼钢的回收状态数据(请求回收、允许回收、氧含量等)反馈至8万m3柜控制器。

(b)部分阀门的自动运行:打开2 座气柜的进口连通管阀F3 及密封装置,8 万m3柜进口管阀F2,关闭12万m3柜进口管阀F1(见图1),投用密封装置。

(c)8万m3柜激活针对回收二炼钢煤气专门设计的报警程序,如柜容由7.2 万m3报警降低至6.5 万m3,以应对二炼钢3倍于一炼钢的回收量。

(d)考虑到气柜实际运行状态,给出一炼钢拒绝回收信号,如:一二炼钢的回收节奏要求8万m3柜有效柜容在7.5 万m3左右,此时如果12 万m3柜故障无法回收,出于安全考虑将拒绝回收一炼钢转炉煤气,实现抓大放小。

反之,8 万m3柜亦可以通过上述步骤读取12 万m3柜数据,从而分享至一炼钢转炉控制终端,在工艺允许的情况下,实现12 万m3柜回收并联一炼钢煤气。

3 结语

通过创新通讯方式,完善控制逻辑,总结出一套可跨不同厂家、型号与连接方式的PLC 控制器间的通讯方案。实现了2座气柜在其中一台气柜故障的情况下,单台气柜回收2 座炼钢工艺的并联运行模式,不但简单易行,并使得气柜故障时的转煤煤气放散量减少75%。