基于SolidWorks和ABAQUS的橡胶减振器设计研究*

高北雄,韩斌慧,2,王仕杰,原彩霞

(1西安航空职业技术学院 航空维修工程学院,陕西西安 710089;2太原科技大学 机械工程学院,山西太原 030024;3中国重型机械研究院股份公司,陕西西安 710032;4中国航发山西航空发动机维修有限责任公司,山西晋城 048000)

橡胶减振器的核心元件由高分子聚合物材料构成,该类超弹性材料具有优于常规减振器的隔振、降噪功能。因此被广泛应用在航空航天、船舶航海、工程车辆、高铁动车、汽车制造、建筑机械等各个领域[1-2]。在某型矿用防爆胶轮车的研制过程中,第一代产品采用通用橡胶减振垫,实现车架和柴油发动机之间的柔性连接,从一定程度上缓解了发动机或动力总成直接采用螺栓连接固定在机架上引起的严重振动问题[3]。但是,由于通用减振垫只能衰减垂直于地面方向的单向振动载荷,难以避免驾驶人员及车辆的双重“损伤”。加之煤矿井下腐蚀性工作介质影响,减振器频繁损坏、寿命周期严重缩短;井下吊装设备及环境恶劣,出现故障时更换困难,给采掘工作带来较大的直接经济损失。为了延长减振器寿命,提高车辆驾乘舒适性,设计了专用橡胶减振装置,采用内外双层钢圈,钢圈之间硫化橡胶夹层的复合结构,完成了二代减振装置设计[4-5]。在设计过程中,充分利用达索公司SolidWorks 软件优良的三维复杂建模特性及ABAQUS 非线性求解方面的优势,借助二者之间的内在接口程序,方便地完成了结构设计及静刚度校核,为复合结构的设计分析提供借鉴[6-7]。

1 振动模型的建立

1.1 车辆振动描述

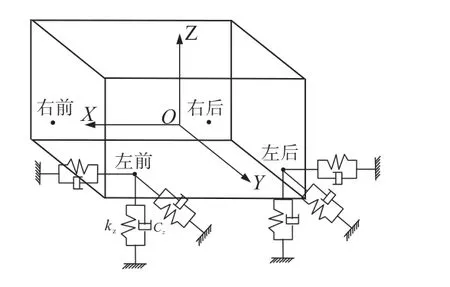

该型车辆主要用于煤矿井下运送人员,采用某型康明斯发动机经防爆处理,通过四个单向橡胶减振垫连接到机架上,实现发动机前置固定。发动机安装位置、工作状况及一代橡胶减振器形貌如图1 所示。

图1 发动机安装位置、工况及原始橡胶减振器形貌Fig.1 Engine install position, working condition and original rubber damper appearance

图1 (a)表示发动机四个支点与机架之间采用弹簧阻尼结构连接的简化,图1(b)表示一代橡胶减振器结构形式,其由上、下两层平面钢板分别与发动机底座、机架安装座固定,钢板层间设置了较大厚度的减振橡胶。该减振器可较好地衰减垂直于端面钢板的振动载荷,但是对于车辆在加、减速行驶过程,转弯等过程中出现的水平方向动载荷无法有效衰减,而且在水平方向载荷作用下,因剪切应力影响极易发生减振橡胶被撕裂的现象,严重影响减振器的寿命。

1.2 橡胶阻尼减振力学模型构建

为了延长一代橡胶减振器寿命,提升驾乘舒适性,必须考虑将单向减振升级为三向减振状态,从而满足车辆在运输过程中加减速、转弯等工况的需求。首先抽象出新型减振器的力学模型如图2 所示。图中仅表示出了左前、左后的三向减振器力学模型图。图中将柴油发动机简化成立方体,在其质心处建立图示坐标系,X方向表示车辆行驶方向,且前进方向为正;Y方向表示车辆宽度方向;Z方向表示车辆高度方向,向上为正;其余正方向按照右手定则确定。将发动机原来底部的四个支点移动至Y方向的两侧面,便于在其上布置三向减振装置。减振特性由橡胶材质提供刚度kz、阻尼cz来保证。

图2 三向橡胶阻尼减振器力学模型Fig.2 Mechanical model of three-way rubber damper

2 橡胶减振器的特性及设计思路

2.1 橡胶减振器特性

橡胶属于超弹性、黏弹性材料,其泊松比一般接近0.5,可按不可压缩材料进行处理。区别于钢材本构关系,其弹性变形量与弹性模量之间关系不同,橡胶材质的弹性变形量很大,但弹性模量又很小。因此如果将橡胶与金属进行结构组合,可以充分发挥弹塑性材料及粘弹性材料二者的组合优势。此外橡胶材料的冲击刚度大于动刚度,动刚度大于静刚度,这样的刚度特性正好能够满足动态冲击结构优化设计[8]。

橡胶材料的应力应变关系表现为加载——卸载过程中形成的椭圆形滞迟回线,曲线所围面积表示出了某种成分的橡胶材料依赖阻尼作用,将振动能转变为热能耗散掉的能力。这种阻尼特性是橡胶减振器设计的核心所在,主要依据经验对胶料配方进行设计调整[9]。伴随着非线性仿真软件ABAQUS 功能的不断增强,可以在设计初期较好地预测设计效果。

2.2 设计思路

结构设计的目标是将单向有限减振提升为三向全方位减振。因此,设计时不能再以垂直方向简单支撑的结构形式,结合以往在工程机械减振器设计方面的经验,拟采用“抬轿”式结构形式,即改变底部四个支点为两个侧面进行的“销轴式”四支点布局。其中的“销轴”与发动机固接,并支撑筒状橡胶减振器内圈。橡胶制品的形状,根据使用需要进行由外及内结构设计;橡胶制品的硬度,结合历史经验进行初选,通过有限元仿真及拉压试验的方式改变胶料配方进行调整,以满足不同方向上的强度与刚度要求。

考虑被研究对象的工作特性,所涉及的橡胶减振器需要对低频振动与噪声有很好的衰减效果。同时由于发动机以及机架的结构已经定型,为了有效利用车辆安装空间,橡胶减振器的质量不宜过大,安装与拆卸要比较方便。筒状减振器的橡胶材料与金属骨架硫化粘接而成,二者不发生相对滑动。

3 结构设计

3.1 总体结构设计

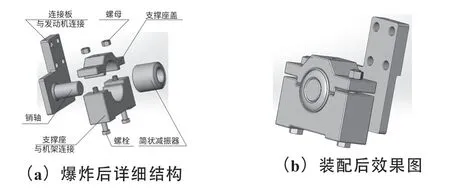

依据上述设计思路,借鉴工程车辆减振器设计方法,使用SolidWorks 软件完成了减振装置总体结构设计,如图3 所示。图3(a)是各零部件结构及连接关系示意图,连接板和销轴采用铸造或焊接结构做成一体,并且通过四条螺栓连接到柴油发动机本体;支撑座则用来连接车辆机架,且为了安装方便,支撑座做成上、下剖分式结构,二者用螺栓螺母进行连接;筒状减振器内圈和连接板上的销轴过渡配合,外圈和支撑座连接后通过螺栓调整夹紧力。图3(b)是装配后的总体效果。通过装配实现了柴油发动机与机架连接的“抬轿”式结构设计。从而发挥橡胶减振器在垂直、左右、前后三个方向的振动能衰减功能。

图3 新型橡胶减振器总体结构Fig.3 Overall structure of new rubber shock absorber

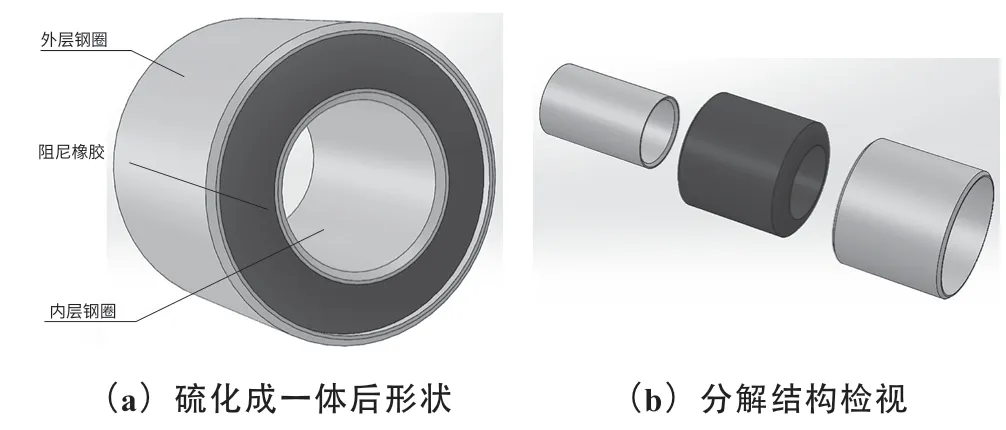

3.2 筒状橡胶减振器物性参数及结构设计

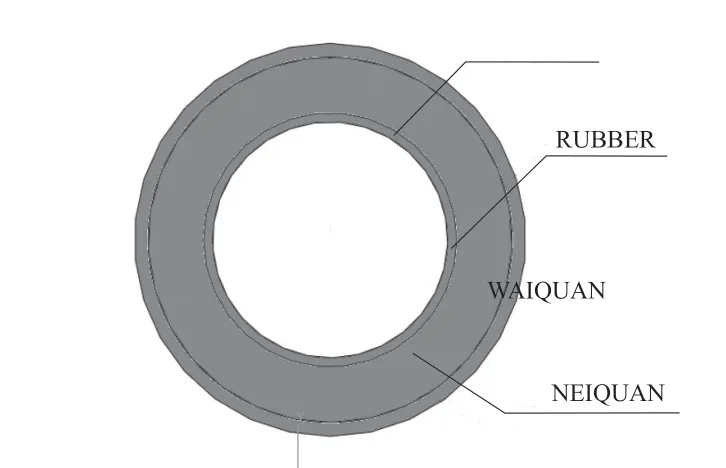

完成总体结构设计后,核心设计在于筒状减振结构(如图4 所示)。从阻尼结构看,内、外圈刚度要比橡胶部分的刚度大得多,属于约束层;中间橡胶部分相当于阻尼层;三层之间为了工作时不出现相对滑移,采用硫化工艺将橡胶和金属钢圈进行牢固结合。橡胶减振器工作时,通过阻尼层橡胶的变形耗能来达到减振降噪的效果。

图4 筒状减振器结构Fig.4 Tube shock absorber structure

4 橡胶减振器静刚度校核

4.1 橡胶材料弹性模量计算

在减振装置中,连接板(含销轴)、支承座以及减振器的内外钢圈,均采用钢材。其弹性模量E 为2.1×105MPa, 密 度 ρ 为7.8×103 kg/m3, 泊 松 比 μ 取0.3;筒状橡胶减振器阻尼材料采用天然橡胶,橡胶硬度为60 HA(邵氏A),密度ρ 为1.3×103 kg/m3,泊松比μ为0.499[10]。钢制连接板及支撑座的静强度及刚度等在初始设计时已经完成,此处主要对依据经验选择的筒状橡胶减振器静刚度进行校核。

由于橡胶硬度与初始剪切弹性模量之间存在如下关系[11]:

经推导后得出:

式(2)中:HA 为橡胶邵氏硬度;G 为橡胶剪切弹性模量(MPa);G50表示橡胶硬度为50 HA 时的橡胶剪切弹性模量(MPa)。

根据文献[11],初选G50= 0.7 MPa。按式(2)计算得到初始剪切弹性模量G=1.05 MPa。由于橡胶材料近似不可压缩,取其泊松比0.5。根据橡胶剪切弹性模量与弹性模量关系:

由此获得橡胶的初始弹性模量E= 3.15 MPa。

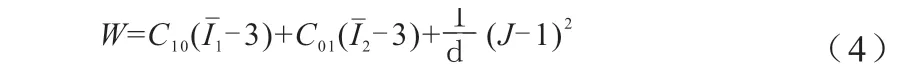

4.2 橡胶材料常数的计算

橡胶产品进行有限元分析时,由于Mooney-Rivlin模型能够较好地满足工程计算精度,作为主要的橡胶本构关系被广泛采用:

按照文献[12] 的试验方法及数据处理结果,结合本研究材料配方等,选定C10=0.5、C01=0.025 和d=0。

4.3 筒状减振器分析模型

(1)模型建立

SolidWorks 与ABAQUS 同属达索旗下的软件公司,前者依据其出色的建模能力成为复杂模型创建的常用软件,后者凭借强大的分析计算能力,在非线性仿真领域发挥作用。对于减振装置整体而言,钢制部分根据经验及强度分析,完全满足需求。但是筒状减振器由于采用了非线性橡胶材料,必须对其分立体做静刚度分析。首先在SolidWorks 中加载插件Sw2AbqPlugin_64.dll, 在ABAQUS 中 选 择assembly 模 块 —>tools—>CAD interfaces—>SolidWorks 进入接口设置,之后在Abaqus 命令提示区,提示与solidworks 接口已建立,从而实现模型的读入。模型由三个part:NEIQUAN、WAIQUAN、RUBBER 组成,经装配后的模型如图5 所示。考虑到橡胶材料非线性、几何非线性等综合因素,求解难度比较大,所以采用二维壳单元建模,求解完毕可以通过二维拉伸的方式查看长度方向应力、应变、变形等参数。

图5 筒状减振器有限元模型Fig.5 Finite element model of tube shock absorb er

(2)求解参数设置

1)属性设置

将part 中 的NEIQUAN、WAIQUAN 通 过 材 料 管理器及截面管理器赋予STEEL 材料属性。其质量密度7.85e-09,杨氏模量2.1e5,泊松比0.3;对part 中的RUBBER 赋予超弹性材料属性,其质量密度1.3e-09,超弹性值选取各向同性,应变势能选用Mooney-Rivlin,输入源中选择前面计算出的系数:C10=0.5、C01=0.025和d=0。

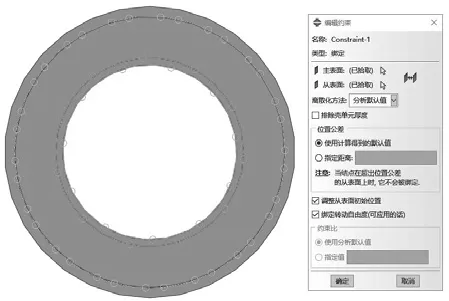

2)装配、分析步、相互作用属性设置

在装配模块中,选择三个part,并以非独立类型完成装配实例。

在初始分析步的基础上建立静力—>通用分析步,考虑橡胶特性,开启大变形选项,将求解增量步设置为初始0.001,最小1e-05,最大1,保证计算过程的收敛性。

因为橡胶阻尼层在内、外钢圈的约束下发生变形,因此对外钢圈内表面与橡胶外表面、内钢圈外表面与橡胶层内表面间需要设置绑定约束,以仿真橡胶硫化的真实效果。约束后的效果如图6 所示。绑定约束部位以接触区域均布小圆圈的形式表示,设置过程中归于主从面的选取遵循“硬面为主”的原则。

图6 内、外钢圈与橡胶阻尼层绑定约束的设置Fig.6 Setting of binding constraints between inner and outer steel rings and rubber damping layer

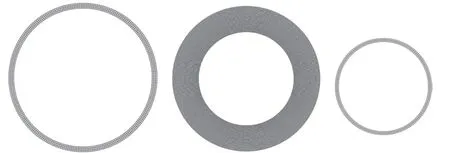

(3)网格划分

在mesh 模块中,对内、外钢圈布种时选择近似全局尺寸为1,对橡胶层设置全局尺寸0.5,从而既保证求解质量,又不因钢圈网格过密降低求解速度。打开网格控制,“单元库”选择Standard,“族”选择“平面应力”,“几何阶次”选择“线性”,采用“四边形减缩积分”及“沙漏控制”,最终单元类型为CPS4R。对于非独立实例选取part 对象进行“四面体为主”的“自由”网格划分及“中性轴算法”属性控制。划分完成的part 网格如图7 所示。

图7 内、外钢圈与橡胶阻尼层划分网格Fig.7 Mesh of inner and outer steel rings and rubber damping layer

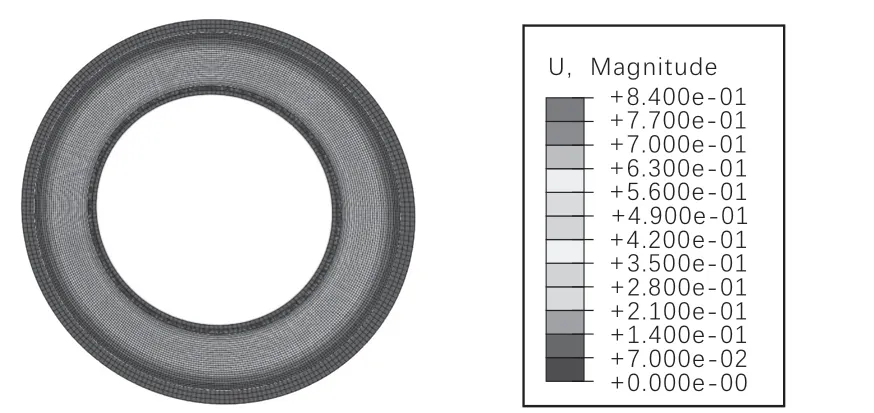

(4)求解结果

1)约束及载荷设置

根据实际工况,外钢圈安装在车架上,对筒状减振器的外钢圈设置完全约束,即限制外钢圈的三个方向移动及转动自由度,如图8(a) 所示;内钢圈通过销轴连接在发动机上,对于内钢圈施加发动机传递过来的静态载荷,且主要载荷为发动机重量,每个支点处承受发动机重量的1/4,经过计算后在内钢圈表面施加0.28176MPa均布压强,如图8(b)所示。

图8 筒状橡胶减振器约束及载荷设置Fig.8 Restraint and load setting of rubber tube shock absorber

2)可视化结果显示

对上述设置完各项参数、划分完网格、约束及载荷完备的模型进行求解后,得出变形云图结果如图9 所示,从图中可见最大变形值发生在靠近内钢圈处的橡胶阻尼层处,尽管研究过程中开启了大变形选项,但是因为实际最大变形量仅有0.84mm,所以采用此种结构的减振形式对于最大程度衰减振动,防止车辆在水平、前进、横向转弯过程中的振动过大是极为有利的。通过模拟所得的静刚度值基本接近橡胶试验所得的静刚度值。使用该研究所完成的设计实物,通过实车试验、井下工业性试验,效果良好,对于同类型减振系统的设计积累了经验。

图9 筒状橡胶减振器变形云图Fig.9 Cloud chart of deformation of cylindrical rubber shock absorber

5 结语

由于橡胶具有大缓冲阻尼减振特性,因此在快速衰减振动的场合被广泛采用,如果仅选择标准橡胶垫,其减振特性无法达到最优,必须通过专业化设计,才能达到最佳的减振降噪效果。在完成复杂减振装置的设计过程中,SolidWorks 与ABAQUS 软件的联合使用,对于解决复杂模型、非线性设计具有快捷、高效的优势。