江坪河水电站高面板堆石坝填筑质量控制

赵庆辉,陈 波,袁业辉

(长江勘测规划设计研究有限责任公司,湖北 武汉 430079)

1 工程概况及主要设计指标

江坪河水电站为一等大(1)型工程,由混凝土面板堆石坝、右岸泄水建筑物(包括隧洞式溢洪道和泄洪洞)、左岸引水发电系统等建筑物组成。水库正常蓄水位470.00 m,汛期限制水位459.70 m,死水位427.00 m,正常蓄水位以下库容12.56亿m3,调节库容6.78亿m3,具有多年调节能力。电站装机2台,总装机容量450 MW,多年平均年发电量9.64亿kW·h。

混凝土面板堆石坝坝顶高程为476.00 m,坝顶宽10.00 m,坝顶长度414.00 m,最大坝高219.00 m,大坝上游坡比为1∶1.4,下游综合坡比为1∶1.4,局部坡比1∶1.36,设置4级马道,马道宽2 m。大坝坝体根据面板堆石坝的特点分为粘土铺盖层(ⅠA区)、盖重层(ⅠB区)、垫层料区(ⅡA区)、过渡区(ⅢA区)、上游堆石区(ⅢB区)、下游堆石区(ⅢC区)和下游面大块石护坡。

垫层料(ⅡA区)最大粒径为400 mm,特殊垫层料(ⅡB区)最大粒径为200 mm。垫层料及特殊垫层料碾压干密度为2.25 g/cm3,相应孔隙率15.4%,洒水量5%~10%。垫层料要求平碾用质量不小于20 t自行振动碾,坡碾用10 t牵引式振动碾,特殊垫层料要求平碾用质量10 t或小型振动碾,碾压遍数均不少于8遍。

过渡料最大粒径为300 mm,过渡区碾压指标为干密度2.20 g/cm3,相应孔隙率18.8%,洒水量15%,32 t自行式振动碾,碾压遍数不少于10遍;两岸接坡带和坝基找平层及低压缩区过渡料(最大粒径为300 mm)碾压遍数不少于12遍。

堆石料最大粒径为600 mm,级配良好。碾压指标为干密度2.20 g/cm3,相应孔隙率18.8%,洒水量15%,采用32 t自行式振动碾,碾压不应少于12遍。

2 材料与填筑施工质量控制

2.1 料场与石料开采

堆石料、过渡料料场位于坝址下游左岸栗山坡,距坝址约5.5 km。料场出露地层为冰渍砾岩,岩质较为坚硬。石料场的自然边坡均为顺向坡,开挖自上而下沿岩层倾向每5 m分梯段进行开采,开挖高程约355.00~385.00 m。

(1)根据石料场岩层地质结构特征,在料场开采前先对表面履盖层进行剥离,然后采取钻孔梯段爆破方式开采。为了有效控制爆破开采的坝料颗粒级配指标符合设计要求,开采过程中不断优化爆破参数,从而达到理想的爆破效果。对于爆破产生的超径大块石及时采取2次爆破和机械破碎进行解小,并采用抽水喷洒方式保湿确保开挖料含水量。

(2)坝料采用反铲装车,25 t自卸汽车直接运输上坝,装车时料斗尽量放低以减少坝料碰撞破碎。对开采出来级配差的坝料,装车时及时在料场进行掺合调整坝料级配,确保级配符合设计要求。坝料料开采尽量与上坝强度协调,做到即挖即用、直接上坝避免反复翻挖造成坝料的细化和粗细分离。

2.2 坝体填筑质量控制难点

(1)栗山坡石料场岩层坚硬特征明显,岩层裂隙发育明显,堆石料、过渡料在开采和碾压过程中不易破碎细化,上坝料颗粒级配及碾压密实控制难度较大。

(2)由于受上坝道路规划和交叉施工干扰影响,大坝填筑过程中形成坝后、7号洞口及右岸3个后回填坑,坝各区坝料控制、碾压搭接施工质量控制难度较大。

(3)两岸自然坡陡且地质缺陷明显,坝肩填筑质量控制难度较大。

2.3 碾压实验

合理的碾压参数直接影响面板坝碾压质量,本工程大坝填筑施工前进行坝料碾压生产性试验,在满足设计要求的条件下,模拟实际施工条件,通过碾压试验复核设计指标和确定坝体填筑最终碾压参数、填筑工艺。

试验场地选择390.00 m高程坝面,面积30 m×30 m,并用白灰线画出试验区域和试验单元,以及机械进出场方向的指示标志。坝基填筑面平整处理后平整度不超过10 cm,经碾压压实至不低于填筑料设计要求的密实程度。在试验场地进行测量放线,并标识铺料厚度。试验料的摊铺根据不同料种分别采用进占法和后退法铺料,铺料厚度为压实后厚度加上预压缩量。铺料平整结束后,采用水车按拟定的洒水量均匀洒水,32 t自行式振动碾全振方法碾压作业,轮迹重叠宽度应控制在18~28 cm,按试验规定的施工参数进行碾压作业。测量碾压后填筑层面的高程,计算每层不同碾压遍数的沉陷量和压实后填筑料厚度,并观察压实层底部有无空隙,上下层面结合是否良好、有无光面及剪力破坏现象等,并作记录。在试验单元内挖坑检查碾压后的压实密度、颗粒级配以及垫层料渗透系数。通过碾压试验最终确定参数如下:

(1)垫层料最大粒径为40 mm,特殊垫层料最大粒径为 20 mm。碾压指标干密度为2.25 g/cm3,相应孔隙率15.4%,洒水量5%~10%,均碾压8遍。

(2)过渡料最大粒径为300 mm,过渡区碾压指标干密度为2.20 g/cm3,相应孔隙率18.8%,洒水量15%,32 t自行式振动碾,碾压10遍;两岸接坡带和坝基找平层及低压缩区过渡料最大粒径为300 mm,碾压12遍。

(3)堆石料最大粒径为600 mm,级配良好。碾压指标干密度为2.20 g/cm3,相应孔隙率18.8%,洒水量15%,采用32 t自行式振动碾,碾压12遍。

3 主要的质量控制措施

江坪河水电站大坝坝体填筑质量控制采取碾压施工过程控制和坝体质量检测控制相结合的质量“双控”方法,取得了良好效果。

3.1 坝基岸坡处理

填筑施工前,首先针对坝基及岸坡的处理、各分区边线情况进行检查;各填筑区施工前要求施工单位对边界进行测量放样并洒灰线,监理部测量监理工程师及第三方不定期对填筑范围线进行检查;要求对岸坡上表层浮土和杂草进行清除,并且对岸坡形成倒坡及振动碾无法碾压到的部位要求采取浆砌块石补坡的处理方式,保证坡面平顺。根据现场实际情况,岸坡的处理和验收随坝体的上升而进行,每次岸坡的验收高度为5~10 m。坝基及岸坡采取参建四方联合验收的方式予以验收。正常填筑施工过程中,由施工单位提出单元工程填筑申请,现场监理工程师对该单元的仓面予以检查验收,重点检查该单元工程试验情况、表面平整度、边线控制情况等。

3.2 铺料控制

铺料采用“先粗后细”的顺序进行,“进占法”结合“倒退法”铺料,推土机平料,用反铲对填筑面边角、粗料集中部位的大粒径料进行清理。为控制铺填厚度,在填筑面分区划线、设置填筑层厚度标尺,在岸坡上划线标注铺填层高度,每层铺料后采用水准仪检查铺料厚度,确保厚度满足要求。

3.3 坝料加水

在坝料上坝中途设立专用加水点,监理部安排专人进行坝料加水管控。对每一车上坝料加水时间、时长及加水车牌号进行详细记录,不按要求加水车辆严禁上坝,现场监理与施工管理人员对当班坝料加水情况进行确认签字。采用经试验确定的加水时长60 s进行控制;现场监理根据加水点出水量、天气情况等,调整加水时长,保证坝料加水充分。坝面补水采用洒水车,施工过程中要求洒水车不间断洒水,保证坝料充分湿润;根据天气情况加大坝面补水频次,以保证坝料含水满足设计要求;严格按照碾压前必须补水、补水不到位不准碾压的要求进行坝面补水管控;要求每天做好补水记录并得到现场监理确认。

图1 大坝填筑碾压前后对比

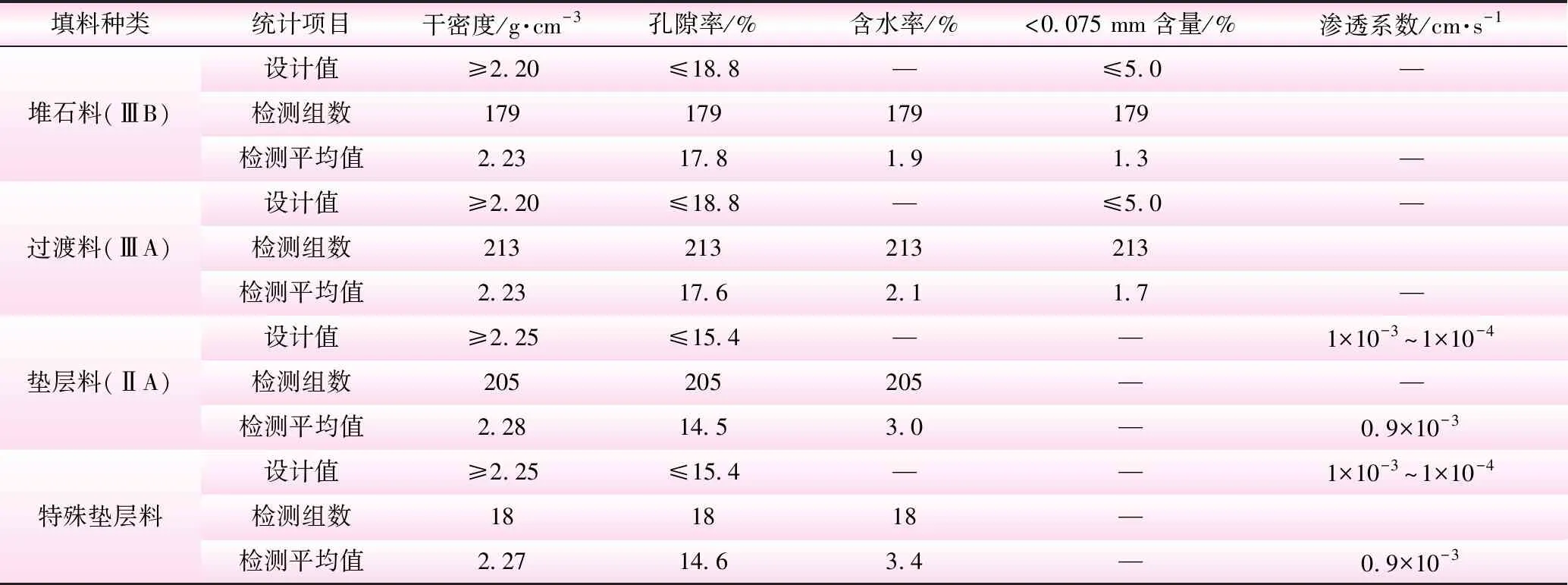

表1 坝体填筑质量检测成果统计

3.4 碾压控制

采用自行式振动碾进退错距法碾压,在施工中重点控制坝料的颗粒级配及碾压遍数,加强施工过程工序质量检查,严格按碾压试验确定的参数控制碾压质量。定期检查碾压机具性能(包括振动碾的振动频率、振幅、激振力和行走速度等),及时更换性能不稳定设备。大坝填筑碾压遍数控制主要以GNSS定位技术为主,监测盲区及极端天气由现场监理工程师现场质控。碾压前,要求及时告知碾压监控人员所要碾压的区域、高程等,碾压设备一旦碾压就开始监控,监控过程中碾压设备不得随意离开监控区域直至碾压结束。现场监理根据碾压监控信息和碾压轨迹、碾压面实际情况,及时进行补碾至满足要求(见图1)。

3.5 填筑验收控制

每一个上升填筑层监理严格执行准填证签发手续。准填证签发之前,监理认真检查料源是否满足设计要求,加水点是否能正常运行;仔细核查岸坡修整与处理是否完成并通过四方联合验收;分区划线、层厚控制措施是否按要求已完成到位。同时,要求提供前一个填筑层的试验检测报告,综合施工自检试验报告成果、碾压监控成果以及附加质量法检查成果以判断已碾压填筑层质量是否满足要求(见表1);对碾压不到位或明显缺陷部位及时进行处理、补碾,直至满足设计要求后签发准填证同意上面一层填筑。填筑过程中,随时用1 m直尺检查摊铺厚度;摊铺完成后及时进行摊铺平整度检查验收,验收合格后检查补水是否到位,检查验收后同意碾压。碾压前检查验收是否分区,监督分区碾压。正式碾压前,及时通知碾压监控,对特殊天气等因素导致无法监控时,要求及时通知现场监理以便旁站监督碾压;同时,对碾压无法监控的部位或区域加强试验检测以判断碾压是否满足要求。

3.6 实验检测

各区坝料碾压完成后,结合碾压监控成果现场及时进行碾压质量检查(碾压轨迹、错距等),确认碾压满足要求后及时进行干密度试验检测,试验合格后方可进行上面一层填筑施工。

4 质量检测结果及评价

在坝体填筑施工中,充分发挥第3方质量检测实验室和施工单位实验室的监督、检测作用,以此促进试验检测管理工作。根据试验检测成果,对工程质量实施动态控制。严格执行第3方检测机构的1票否决权,只要检测有1组不合格,监理工程师及时要求施工单位进行返工处理,处理后再进行取样试验检测。大坝各分区填筑碾压后的试验检测成果见表1,检测的干密度、孔隙率、渗透系数等均满足设计指标要求。

5 结 语

江坪河水电站大坝工程合理利用冰渍岩填筑面板堆石坝坝体,通过采取有效的工程质量控制措施,坝体填筑质量得到了可靠保证。试验检测结果显示,冰渍岩填筑面板堆石坝坝体填筑质量满足设计及规范要求,质量控制措施在技术上是可行的、成功的。下闸蓄水后,大坝原型监测数值变化较小且趋势稳定,混凝土面板未发现异常,大坝整体运行正常。