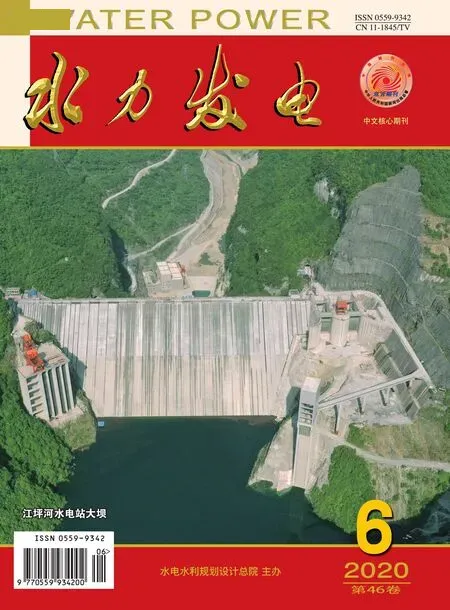

江坪河面板堆石坝面板加强防渗技术综述

徐建华,张长安,张 繁

(湖北能源集团溇水水电有限公司,湖北 恩施 445801)

1 工程概况

江坪河水电站位于溇水干流上游河段湖北省鹤峰县境内。工程开发任务以发电为主,兼有防洪、养殖、旅游等综合效益。水库正常蓄水位470 m,相应库容为12.56亿m3,具有多年调节性能,电站总装机容量为450 MW,属一等大(1)型工程。枢纽主要建筑物包括大坝、左岸引水系统及坝后地面厂房、右岸1条泄洪放空洞及2条洞式溢洪道等。水库校核洪水位475.14 m,设计洪水位471.9 m,死水位427 m,死库容6.01亿m3。

大坝为混凝土面板堆石均质坝,筑坝材料主要为冰碛砾岩,坝顶高程476 m,坝顶宽10 m,长414 m,最大坝高219 m,大坝上游坡比为1∶1.40,下游综合坡比为1∶1.40,局部坡比1∶1.36。面板分三期进行浇筑,分期高程分别为360、430、472 m,430 m高程设置1条永久水平缝,一、二期面板厚度t=0.3+0.003 6H,最大厚度1.1 m,三期采用等厚面板,厚0.559 m,一期面板采用C35W12F100混凝土,二、三期面板采用C30W12F100混凝土。量水堰布置于大坝下游坝坡上,采用面板封闭接量水堰形式,量水堰堰底高程296 m。泄洪放空洞平行于溢洪道布置,进口底板高程370 m。2条洞式溢洪道溢流堰采用WES实用堰,堰顶高程448 m,出口采用挑流鼻坎挑流消能。引水系统采用一洞一机的引水方式,采用岸塔式进水口,进水口底板高程407.8 m。

工程于2008年12月大江截流,2010年9月大坝开始填筑。2011年4月坝体填筑至375 m高程,填筑量约380万m3,填筑高度118 m,同年10月工程全面停工。2015年1月,工程更换项目业主,同年8月项目复工。

2 面板加强防渗的必要性

通过对复工前已填坝体质量检测,揭示其沉降量相比同类工程偏大,垫层料P5含量部分未达到设计和规范要求,特殊垫层料P5含量多数未达设计和规范要求;原设计坝前铺盖自愈料与特殊垫层料和垫层料部分不满足反滤准则;受损破坏的周边缝铜止水修复后仍存在局部渗漏的可能性;已浇筑的一期面板裂缝较多,与国内外部分200 m级面板堆石坝相比,裂缝率相对较高且贯通性裂缝占比较高。江坪河混凝土面板堆石坝坝高219 m,居世界第三,坝址河谷狭窄、地形复杂,相应坝体的应力与变形也较为复杂[1-2],一旦接缝止水发生破坏,面板发生贯穿性裂缝、结构性裂缝、垂直缝挤压破损,垫层细料偏少导致的渗流稳定安全将会影响电站运行安全[3]。

为此,在一期面板裂缝按设计要求处理后,采用无损检测+局部钻孔取芯检测方式对一期面板进行了全面质量检测,并根据检测成果进行了一期面板安全性分析评价;对大坝自愈料、垫层料、过渡料、主堆料进行了室内渗透变形及反滤试验研究;对坝体开展流变研究等研究分析工作[4- 6]。并由中国水利水电建设工程咨询有限公司组织专家对相关的各类分析研究成果进行审查、评审,认为对不具备检修条件及检修条件较差的430 m高程以下面板采取加强防渗措施是必要的。

根据评审意见设计单位提出了对一期面板及二期面板380~430 m高程表面涂刷高品质水泥基渗透结晶材料进行补强处理;382 m高程以下面板全面铺设PVC防渗膜加强防渗;382 m高程以上周边缝表面止水上部安装不锈钢钢罩,内部填充粉煤灰加强防渗措施。加强防渗设计方案通过了中国水利水电建设工程咨询有限公司组织的专家评审。

3 水泥基结晶涂料加强防渗

3.1 水泥基结晶涂料加强防渗设计

(1)水泥基结晶涂料涂刷范围。一期面板表面及大坝430 m高程以下PVC防渗膜未覆盖的面板混凝土表面。

(2)水泥基结晶涂料设计技术指标参数。水泥基渗透结晶型涂料产品品质满足GB18445—2012《水泥基渗透结晶型防水材料》要求。水泥基结晶涂料须满足的主要技术指标参数:涂料含水率≤1.5%;7 d 抗折强度≥2.8 MPa,28 d抗折强度≥3.5 MPa;7 d抗压强度≥12.0 MPa,28d抗压强度≥18.0 MPa;28 d湿基面粘结强度≥1.5 MPa。

(3)水泥基结晶涂料涂刷用量要求。涂刷厚度2 mm,单位面积用量≥1.5 kg/m2。

3.2 水泥基结晶涂料加强防渗施工

正式涂刷前,选取典型面板板块开展生产性试验,以确定满足设计厚度的涂料配比、涂刷遍数、涂刷工艺及养护措施。根据试验成果编制施工作业指导书以指导现场施工。

涂刷施工流程如下:

(1)遵循快、好、省原则对所有需涂刷的面板划区块单元。

(2)对每一单元进行基面清理。首先对已处理完的裂缝表面防渗胶带和聚脲采取胶带保护,然后用打磨机对面板基面进行打磨、清理、清洗。

(3)对清理的基面进行缺陷普查及缺陷处理。根据缺陷性态按照有关设计要求对缺陷处理,对缺陷处理完的基面组织隐蔽工程验收。

(4)涂刷水泥基渗透结晶涂料。使用半硬毛刷采用圆形涂刷方法(刷子以圆形运动轨迹涂刷)用力、均匀地将拌制好的涂料涂到待处理混凝土表面,直至满足涂刷厚度或涂刷用量。

(5)保湿养护。待涂层达到足够硬度后,表面覆盖草帘、湿麻袋片,喷洒雾状清水,保证涂层处于湿润状态,连续养护7 d左右。

4 PVC防渗膜加强防渗

4.1 PVC防渗膜加强防渗设计

4.1.1PVC防渗膜铺设范围、分区

382 m高程以下设置PVC防渗膜,382 m高程以上的周边缝及面板垂直缝处PVC防渗膜延伸至385 m高程,防渗膜周边铺设至趾板。380 m高程以下,每块面板独立分区;380 m高程以下,周边缝2.0 m范围趾板作为一个独立分区。

土工膜密封压条、螺栓与面板止水系统共用。通过跨缝(板间缝、周边缝)连接土工膜将铺设于面板与趾板上的土工膜焊接成整体,所有土工膜最终形成整体密封系统。

4.1.2PVC防渗膜设计技术参数

使用的PVC防渗膜符合GB/T17688—1999《土工合成材料聚氯乙烯土工膜》、GB/T 17642—2008《土工合成材料非织造布复合土工膜》等国家标准的有关规定。厚度为2.5 mm,复合土工织物500 g/m2。PVC防渗膜须满足的主要技术指标参数:密度=1.25±10%(g/cm3);拉伸强度(纵/横)≥40 kN/m;断裂伸长率(纵/横)≥(250/300)%;耐静水压力≥3 MPa;渗透系数≤10-12 cm/s;热老化拉伸强度相对变化率(纵/横)及断裂伸长率相对变化率(纵/横)≤15%;撕裂强度(复合土工膜)(纵/横)≥200 N/mm;胀破强度(复合土工膜)≥4.7 kN;刺破强度(复合土工膜)≥700 N。

表1 初期蓄水阶段大坝渗压计水位与坝前水位情况监测数据 m

4.2 PVC防渗膜加强防渗施工

PVC防渗膜施工流程为:清基、消缺→铺设→焊接→质量检查与验收→密封固定。

(1)清基、消缺。PVC防渗膜施工前,先对固定基面进行清理、消缺处理(环氧砂浆找平,宽度200 mm)。

(2)铺设。以面板为单位分区,从上往下铺设,铺设展开后确定铺设位置无误,符合施工搭接,铺设预留搭接宽度100 mm。

(3)焊接。PVC防渗膜之间大面搭接采用机具热熔焊接,局部区域人工焊接。焊接机具采用厂家生产的自动爬行热合机,一般焊膜温度为250~300 ℃,机具爬行速度控制在1~2 m/min。

(4)质量检查与验收。焊接完成后,先采用目测法检查后,再采用充气法进行检测,充气检测压力控制在0.1~0.25 MPa,保压1~5 min,压力无下降,表明焊缝质量合格。

(5)固定。以面板为分区,即在面板升缩缝两边进行密封固定,大坝周边坝趾进行密封固定。大坝面板防渗膜铺设至382 m高程处,即完成大面防渗膜铺设。根据设计要求,在382 m高程处往下安装三道密封固定。

5 周边缝自愈料钢罩防渗

参考类似高面板坝工程经验和第一阶段安全蓄水鉴定意见,为进一步提高周边缝表面止水系统的可靠性,对面板382 m高程以上周边缝及附近垂直缝(20 m)采用“不锈钢罩+土工布+自愈料”结构。不锈钢罩为直径1 m的半圆结构,钢材厚度1 mm,钢板表面轧制间排距10 cm小孔(孔径≤1 mm)以透水,内衬土工膜(350 g/m2)。为便于现场施工,钢罩每段长度宜控制在4 m左右,段间采用搭接焊方式密封连接;每段钢罩安装牢固后,人工注入并夯实自愈料(II级粉煤灰)。

不锈钢罩施工流程为:测量放点→基面清洗、找平→安装不锈钢罩→不锈钢压条固定→接缝部位焊接→二级粉煤灰填充压实→不锈钢罩断面封口。

6 初期蓄水坝体渗压监测分析

工程于2019年11月9日导流洞下闸,水库进入初期蓄水,截至2020年1月15日,库水位上升至370 m高程(泄洪放空洞进口底板高程)后,完成初期蓄水。根据下闸蓄水规划,由于工程自身施工及生态供水需要,泄洪放空洞敞泄,库水位基本保持在374 m高程左右。截至2020年3月底,坝基埋设的渗压计(仅列代表性数据)监测的坝体内水位、坝前水位情况见表1。

从表1可知,整体上坝前水平趾板处渗压计P1-1和坝体基础渗压计P1-2~5的测值均较蓄水前都有所上升,测值变化范围为6.44~62.25 m,最大测值发生在渗压计P1-1处(坝前水平趾板处);最小值发生在渗压计P1-5处,对应坝体内水位280.45 m。坝后量水堰堰底高程296 m,目前量水堰无出水。另外,通过对左右岸灌浆平洞内地下水位监测数据分析判断,当前库水位下无绕坝渗流现象发生。

通过对初期蓄水阶段监测数据分析,在当前库水位下,坝体内水压力(水位)无异常,符合面板坝坝体内水压力(水位)分布规律。

7 结 语

江坪河面板堆石坝地形条件复杂,建设历程特殊,坝体垫层料P5含量偏低,周边缝铜止水破坏严重,且一期面板相对同级同类坝裂缝较多。为提高面板防渗功能,确保大坝安全,对一定水头下的面板分别采用了PVC加强防渗、水泥基结晶涂料防渗及周边缝粉煤灰钢罩防渗措施,经初期蓄水检验,初步判断这些面板防渗加强措施是有效的。但PVC加强防渗属首次在200 m级高面板坝中使用,还有待水库长期运行的检验。