常村煤矿2311大倾角综放工作面设备改造及安装技术

刘 勇

(潞安环能股份公司 常村煤矿,山西 长治 046102)

1 工程概况

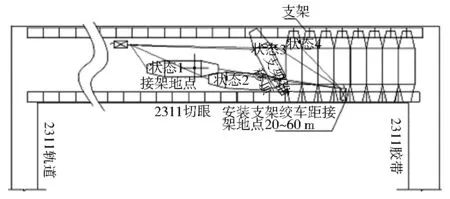

常村煤矿2311综放工作面开采3号煤层,煤层厚度平均5.95 m,埋深430~480 m,局部区域存在有一层厚度0.36 m左右泥岩矸石。2311采面设计切眼长300 m,胶带运输巷长度为2 278.6 m,由于受到区域地质构造影响,工作面开采范围内的煤层倾角由0~7°增加至8.5~18.5°,在采面机尾侧80 m坡度较缓,机头处倾角较大,具体沿切眼走向轨道巷侧高胶带运输巷侧低,累计高差达69.5 m,单轨吊梁两侧打设有木点柱。具体切眼剖面见图1。

图1 2311大倾角供工作面切眼剖面

2 采面设备布置及改造

2311工作面为常村煤矿开采3号煤层时遇到的第一个大倾角工作面,为了实现工作面顺利开采,矿井依据生产需要对选择的采煤机、刮板输送机、液压支架以及转载机等设备进行了改造。

2.1 采煤机

采面选择的采煤机型号为WG400/930-3.3D,滚筒直径2.2 m,摇臂长2.6 m,适用工作面倾角0~16°。在综采车间检修内牵引加装液压抱闸,防止采煤机在安装及回采过程中发生跑车。

2.2 前后刮板输送机

采用的刮板输送机型号为SGZ1000/2000,数量共2部。其中前刮板输送机中间槽194节(根据现场调整),后刮板输送机中间槽194节(根据现场调整)。工作面要求每隔9节普通槽布置1节开天窗槽。

为了增加刮板输送机在倾斜工作面的适应能力,进行了以下改进:①每隔10~15节中间槽打设戗柱,每隔30节中间槽两侧打设地锚用SGW-40煤溜链条配合吊具连接刮板输送机中间槽;②前溜电缆槽盖板用废旧胶带代替;③履带液管内加敷1趟12 mm钢丝绳;④前后溜定位时,以采煤机滚筒刚能割透煤墙为止(前刮板输送机机头距离巷道5 mm左右)。

2.3 液压支架

在切眼安装ZF8000/20/38型中间架198组,ZFG9600/23/38型排头(尾)架各4组,其中30组中间架在地面综采车间进行改制,安装防倒、防滑支撑顶。改制支架安装时统一安装至机头部分,防止工作面剩余支架安装过程中因坡度过大发生倾倒,安装剩余20组支架时,由业务科室组织调研确定支架安装数量。

液压支架具体改造措施为:①支架踏板加焊条纹,防止人员行走时路滑;②每组改造支架增加3个顶(支架底座后端增加千斤顶连接耳、支架底座过桥焊制连接耳、支架顶梁焊制连接耳);③支架侧护帮改为左向(下坡侧),以便调整支架。

2.4 转载机

选用的转载机型号为SZZ1200/400型,由于胶带运输巷内落差大(里帮和外帮落差达到1.5 m),由掘进队组对胶带运输巷进行硬化,硬化范围前煤墙往外630 m,硬化时保证巷道高度3.1 m,从而为转载机安装及使用提高足够空间。转载机采用的改造措施为:转载机地面配套时外帮焊制戗柱底座。

3 大倾角工作面设备安装技术

3.1 安装前技术准备

1) 切眼设备安装前,在轨道巷超前棚段和切眼分别敷设一趟扬声器系统和一套对讲系统,设备运输至轨道巷时,由泵站司机(跟车工)通过扬声器通知切眼内作业人员避让单轨吊机车;运输时,单轨吊司机和辅助运输的绞车司机通过对讲机进行沟通,对讲机必须每班交接并保证完好[1-3]。

2) 支架安装时,紧靠第一组排头架安装位置打设5根单体柱,单体柱距离前煤墙、单体柱间距均为1 m,防1号排头架就位时倒架。

3) 切眼内单轨吊道倒数第1根、第2根单轨吊道分别安装阻车器,阻车器螺栓选用高强度螺栓并拧紧,严禁提前回撤单轨吊道,阻车器随安架进度逐根外移。

当安全联锁逻辑关系确定后,为实施联锁保护功能需要确定实施该功能的安全仪表功能(SIF),即通过选择测量仪表、逻辑控制器、最终元件及相关软件等组成安全仪表系统(SIS)来实现具有安全等级的SIF。SIS的设计应兼顾可靠性、可用性、可维护性、可追溯性和经济性,既要防止设计不足,也要防止过度设计。

4) 在单轨吊道末端两道阻车器中间垂直切眼前煤墙安设钢丝绳拦车装置,钢丝绳两头打设绳卡通过吊具与顶角锚杆连接牢固,钢丝绳必须在单轨吊梁下方以便单轨吊跑车时达到弹性阻车的作用,防止事故扩大,随支架安装进度外移。

3.2 安装期间的防倒技术

设备运输前,在紧靠后溜位置面朝大溜机头每隔60 m固定1部绞车,从而便于液压支架、刮板输送机运输[4]。

3.2.1 前后刮板输送机防倒、滑措施

将刮板输送机由轨道巷运输至切眼后,用绞车拴挂单轨吊(单轨吊驾驶室由运搬队改造,有拴护位置),开动单轨吊和绞车松绳配合运输刮板输送机,运输期间必须确保钢丝绳始终保持张力,防止跑车。

刮板输送机从坡下往坡上安装,第一节溜槽中间部定位后在溜槽上打设戗柱,每隔30 m(约20节溜槽),在溜槽两端打设地锚利用吊具配合40锚链拴挂,每隔10节溜槽打设戗柱,防止溜槽下窜。

3.2.2 液压支架运输及安装防滑措施

支架运输:支架由轨道巷运输至切眼后,适当调整单轨吊起吊链,支架底座部分着地即可,用绞车拴挂支架底座,开动单轨吊和绞车松绳配合运输支架,支架运输期间必须确保钢丝绳始终保持张力[5-6]。

图2 综放液压支架安装流程

3.2.3 采煤机安装防倒技术

采煤机在机尾侧87 m范围安装时,切眼内最大坡度为9.5°,采煤机地面检修期间加装液压抱闸装置,安装结束后及时将抱闸锁死,同时在上坡侧使用40型煤溜链与前刮板输送机连接牢固或在下坡侧靠近机尾处用销进行卡绊防止采煤机溜车下滑,试机前进行拆除。

3.3 大倾角工作面设备安装主要特点

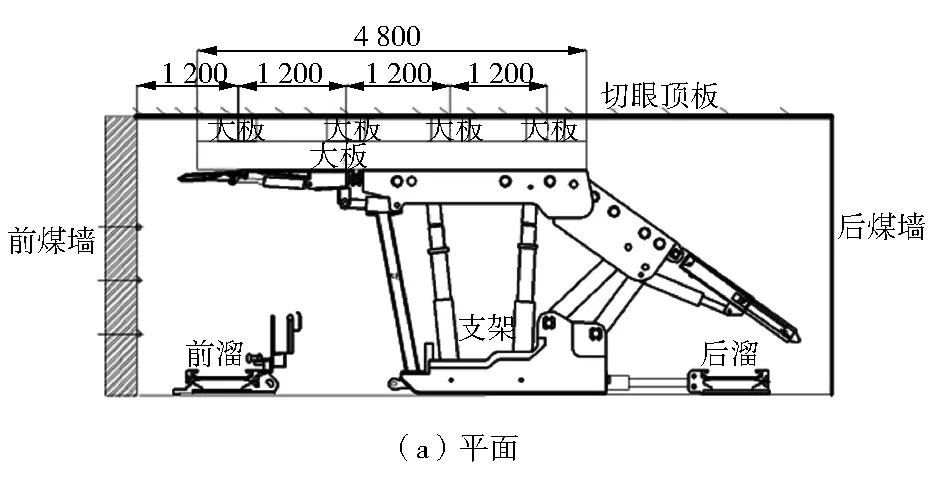

1) 切眼内支架安装完成后,立即完成退锚接顶、木垛打设工作。退锚作业前,在支架安装位置沿切眼走向布置4根大板(大板规格4.5 m×0.2 m×0.15 m),距前煤墙最近的大板距离为1.2 m,大板间距均为1.2 m;在距离大板两端0.3 m左右和大板中部位置处用双股10号铅丝与顶板锚网连接牢固,大板拴挂位置不得影响正常退锚作业;支架退锚完成后,在支架顶梁上垂直切眼方向布置2根大板(大板规格4.8 m×0.2 m×0.15 m),大板一端与支架顶梁后切顶线对齐,大板两端距离顶梁两端约300 mm左右,操作支架前后柱升架,保证木垛充分接顶,木垛打设2层,切眼内局部巷道顶板不平整时采用加垫道板的方式接顶。如图3。

图3 2311切眼支架接顶木垛示意(mm)

2) 工作面设备小件必须随安装进度完善,尽量减小重复投工,降低设备抬运频率,减少作业风险;因支架需从2206工作面回撤后进行倒运,倒运的支架存在坏顶、坏立柱时需在2206工作面更换完成后方可进行倒运。

3) 支架安装就位时采用2个绞车相互配合,后溜侧绞车主要负责支架的防倒及支架安装期间时的防滑。

4) 后溜侧绞车辅助设备单轨吊运输溜槽、支架。支架运输时,支架由轨道巷运输至切眼变坡点前,适当调整单轨吊起吊链,支架底座部分着地即可,用绞车钢丝绳拴挂支架底座,开动单轨吊和绞车松绳配合运输支架,单轨吊司机根据机车运输情况用对讲机和小绞车司机协调配合,必须确保支架运输期间钢丝绳始终保持张力,当单轨吊运输至下部绞车运行范围时,停止单轨吊机车运行并闸紧绞车手把,将下部绞车的钢丝绳拴挂在支架底座上,开动下部绞车收绳钢丝绳受力后闸紧手把,防止出现跑车现象,开动上部绞车松绳后拆除钢丝绳绳头,开动单轨吊和绞车松绳继续运输支架,采用绞车接力的方式将支架运输到位。

3.4 安全管控措施

1) 个人防护方面,切眼作业期间,必须更换新胶鞋,防止滑倒。

2) 易滚动、滑落的设备、部件(水管、顶等)如需在切眼内放置时,必须用铅丝与煤墙或者已安装设备拴牢固。

3) 支架安装、就位,电缆槽安装等作业时,人员严禁站立在下坡侧;如确因作业要求需观察安装情况时,必须站在上坡侧或侧上位。

4) 切眼内严禁在下坡侧人工拖运设备或由设备自由滑动,防止伤害自己和他人。

5) 在切眼内严禁单人、两人抬物料,需抬运设备需多人进行扛抬,采用“工”字型抬杠,多人抬运物料,抬杠上挂设点用铅丝拴牢固,长度以滑倒时不至伤人为宜。

6) 切眼内尽量减少临时放置设备,放置东西滑落伤人。

7) 重物超过3 t时不得使用现场支护锚杆起吊,超过3 t时必须打设专用锚杆;超过5 t时使用锚索起吊,锚索外漏长度不小于150 mm,否则打设专用锚索起吊。

8) 胶带运输巷使用单轨吊放电缆时,专人负责喊话、专人负责看护、专人指挥,作业区域两端拉设警戒,无关人员严禁入内。

9) 排头架组装前尾梁、顶盖,中间架安装前尾梁顶销时必须保证后溜侧绞车钢丝绳保持张力并闸紧绞车手把,防止出现跑车。

10) 地面制作方凳、梯子时,必须加焊防倒链(与顶网连接),方凳四条腿可以调节高度,确保在切眼使用时可以支平、支稳。

4 结 语

根据2311大倾角工作面实际情况,通过对综放开采设备进行针对性技术改造,并制定详细的安装技术措施及安全防护措施,确保了设备的安全、快速安装,保障了工作面的顺利开采。