振动试验扩展台的设计与动力学分析

王毅,庞家志,杨仕超,马璐军,欧阳宏宇

(中国航天科工防御技术研究试验中心,北京 100854)

力学环境因素是在经济建设和国防建设中经常大量遇到的因素,这种力学环境条件在工程实际中无处不在。严重的振动、冲击、摇摆等,会给产品结构、机械设备以及操作人员带来各种危害。强烈的振动和冲击会致使仪器仪表因振动而精度降低,元器件失效损坏,甚至失灵,尤其是在航天装备上,将会带来巨大的损失,因此对于各种航空航天的系统级结构产品和仪器仪表等元器件进行力学环境试验显得尤为重要[1]。由于航空航天行业大量产品的动力学试验需求,对试验工装的设计也提出更高的要求,要求在能够满足强度、刚度等静力学试验的同时还能够满足振动、冲击、加速度等动力学试验。

航空、航天、汽车工业的发展极大地推动了分析模态、试验模态技术的发展,设计的模态试验工装能否符合要求就需要在设计初期通过有限元软件进行仿真分析和结构优化。国内外学者在有限元模态分析方面做了大量的分析研究工作。2005年,Y.A.Khulief等人[2]针对钻床在实际过程中出现的振动情况,对其进行了模态分析,分析结果指导钻床结构进一步进行优化。2009年,R.Farshidi等人[3]采用空气产生激励的方法对悬臂梁做模态分析试验,试验中采用的空气激励法避免了其他激励设备与试验件的接触,减小了因接触产生的误差。合肥工业大学朱昌发等[4]利用HYPERMESH建立了某型特种越野车车架的有限元模型,再用ABAQUS软件对该特种越野车车架进行了强度及模态分析,得出该车架的强度和振动特性,并提出了优化设计方案。清华大学的王卓等[5]针对网壳结构在环境激励下的模态问题,采用了试验模态和运行模态的分析方法得到了结构的响应。苏州大学的孙晓洁等[6]采用ANSYS有限元软件对振动台夹具进行了模态分析,以解得振动台夹具的固有频率,分析其合理性,并进行了结构改进。

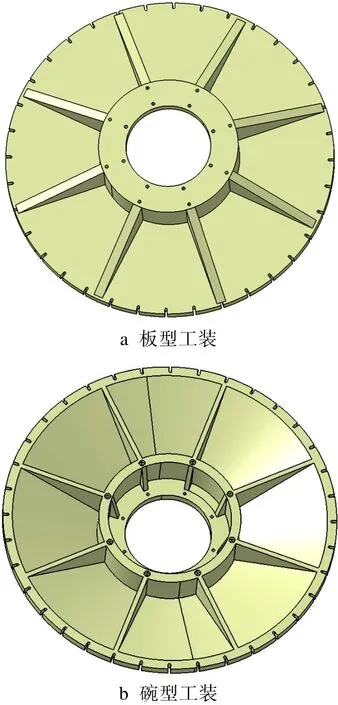

文中以碗型和板型两种结构设计思路,分别设计出尺寸相同的两型动力学工装,并对两种工装进行模态仿真分析对比。最后对碗型工装的结构进行了优化,得出加强筋对模态参数的影响结果。

1 结构模型

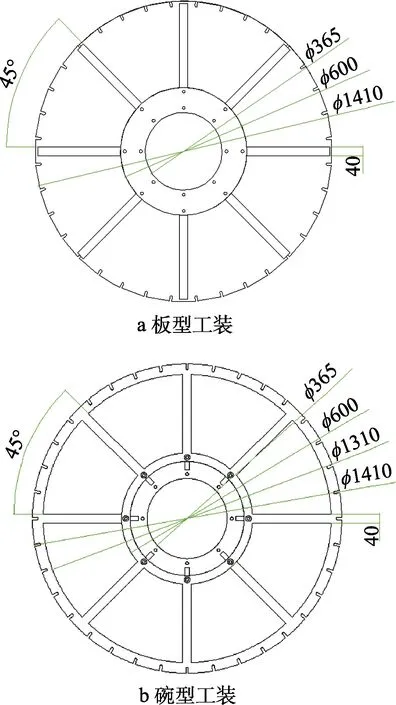

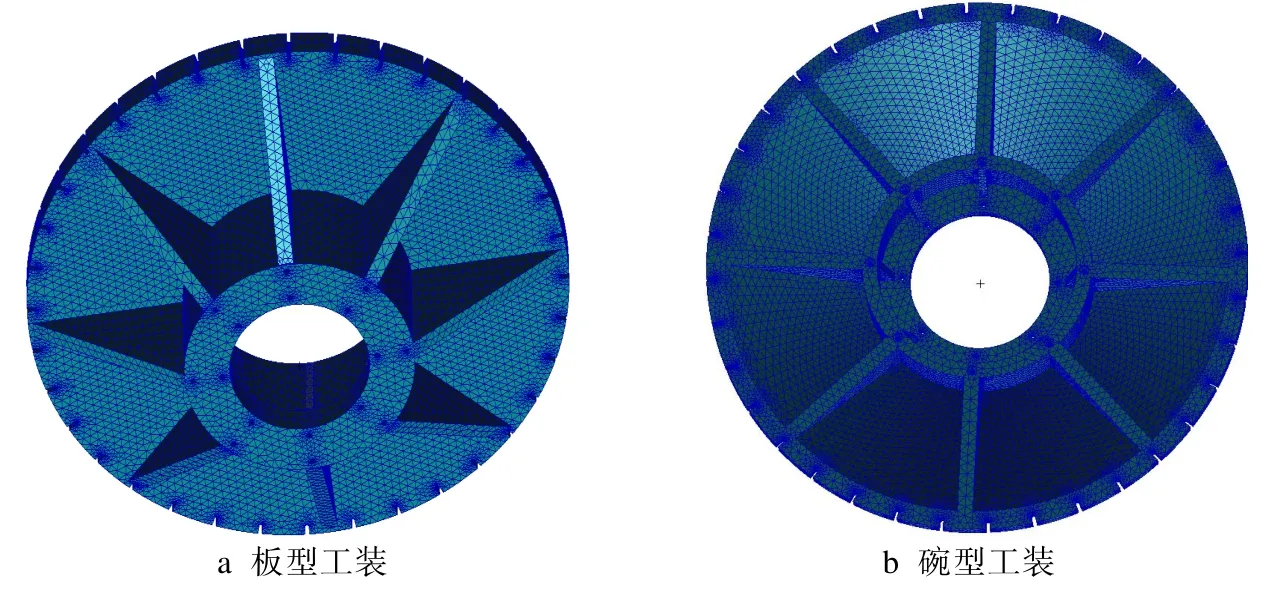

本次导弹舱段的振动、冲击等动力学试验主要是针对 DC-20000-20垂直推力振动台和跌落冲击试验台进行设计。工装设计主要考虑到垂直台和跌落冲击试验台面的尺寸、台面固定孔的孔间距、舱段的安装位置、工装自重、力学信号传递等因素,采用三维建模软件CATIA按照如图1所示结构分别设计板型和碗型两种工装。两种结构都是由外圈 8个大的加强筋、内圈8个小的加强筋以及相连接的等厚度壁板组成,外圈和内圈加强筋尺寸厚度分别为40、20 mm,板型工装和碗型工装的壁厚都为40 mm,碗型工装和板型工装的具体尺寸见图2。

2 模态分析理论

模态分析旨在使试验产品结构的固有频率避开振动台和工装的固有频率,保证在进行试验时不会因为发生共振导致结构的破坏。

图1 工装结构Fig.1 Tooling structure: a) plate-type tooling;b) bowl-type tooling

图2 工装尺寸Fig.2 Tooling size: a) plate-type tooling;b) bowl-type tooling

有限元模态分析通常可分为自由模态分析和约束状态下的模态分析两种。工装模态分析的原理是将线性定常系统振动微分方程组中的物理坐标换为模态坐标,使方程组解耦,成为一组以模态坐标及模态参数描述的独立方程,然后求解出工装结构的模态频率等模态参数。坐标变换的变化矩阵为模态矩阵,其每列即为模态振型。

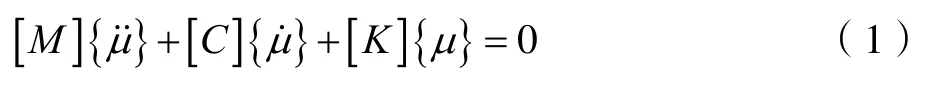

根据模态振动理论,工装振动的微分方程为:

式中:[M]、[C]、[K]分别为质量矩阵、阻尼矩阵以及刚度矩阵;{μ}为位移向量。

系统的特征方程为:

求解特征方程即可获得工装模态参数,包括模态频率λi=和模态振型[7-9]。

3 有限元模态分析

有限元的模态分析主要是针对模型计算其结构的动态特性,清晰地了解各阶频率和振型,同时进一步优化改进产品的使用性能。目前使用模态分析对工装、舱段、产品等部件进行动态分析以及改进有广泛的应用。文中选用三维建模软件 CATIA进行结构设计,将设计好的三维模型导入有限元仿真软件MSC·Nastran进行模态仿真分析。

3.1 有限元模型

工装模型的有限元仿真分析重点关注的是模态振动频率和振型,避免和试验件的固有频率接近产生干扰。因此,本工装设计采用某型号导弹舱段接口尺寸作为连接固定端,将设计好的三维模型导入有限元仿真软件进行网格划分。模型进行网格划分时,统一采用四面体网格Tet10单元赋3Dsolid属性进行模拟,有限元网格模型如图3所示。

3.2 材料与约束

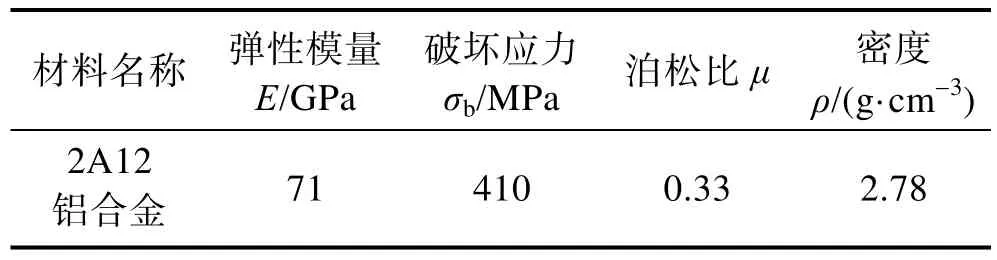

根据工程经验,工装材料的选择一般能够满足结构强度和刚度需求,同时应该尽可能地避开振动台等设备以及产品的固有频率。结合工程经验,结构模型全部选用2A12铝合金,其材料性能见表1。板型工装和碗型工装的质量分别为116.88、120.26 kg。

表1 2A12铝合金材料参数Tab.1 Parameters of 2A12 aluminium alloy

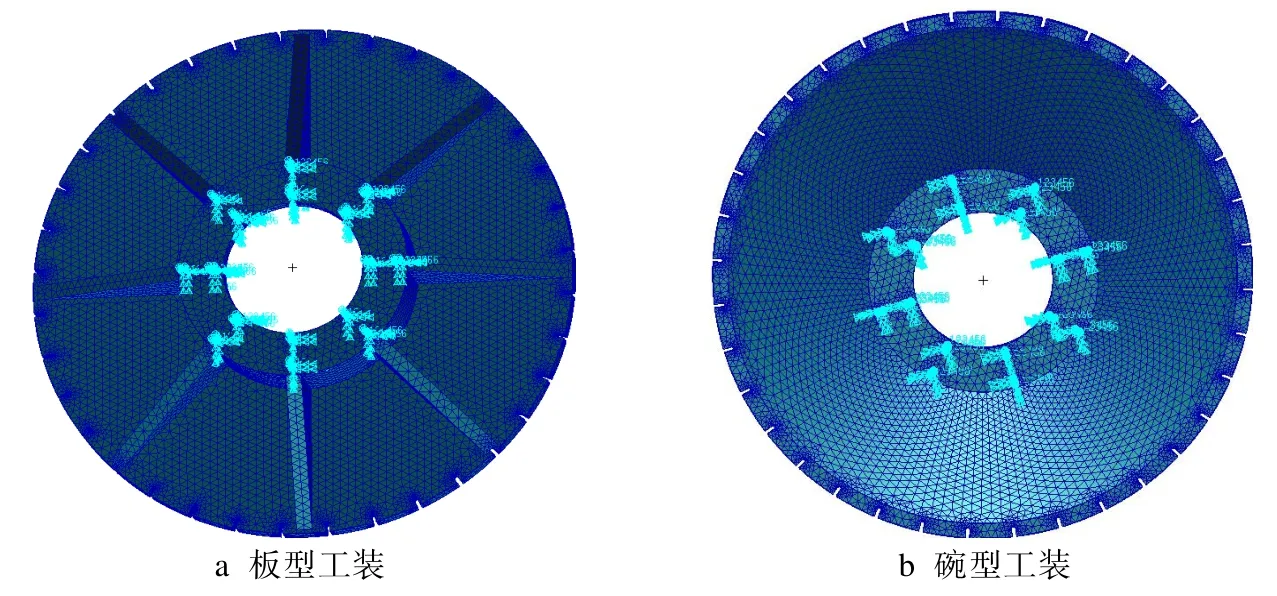

根据工装的结构形式以及安装固定方式,考虑到振动台等设备和工装的接触方式,本次试验主要采用螺钉连接,有限元模拟采用固支约束的方式,主要限制工装x、y、z三个方向的平移以及xy、yz、xz三个方向的旋转自由度,具体约束如图4所示。

图3 有限元网格模型Fig.3 Finite element mesh model: a) plate-type tooling;b) bowl-type tooling

图4 工装约束Fig.4 Tooling constraints: a) plate-type tooling; b) bowl-type tooling

3.3 模态分析

运用 MSC·Patran有限元软件的前处理功能对上述条件进行网格划分、赋材料属性、施加约束,从而建立起模态分析工况。应用 MSC·Nastran求解序列SOL103,对所建立的工况进行模态分析。分析完成后,运用 MSC·Patran有限元软件的后处理功能,对求解结果进行分析处理,得到各阶模态的频率、变形云图、变化振型等结果。

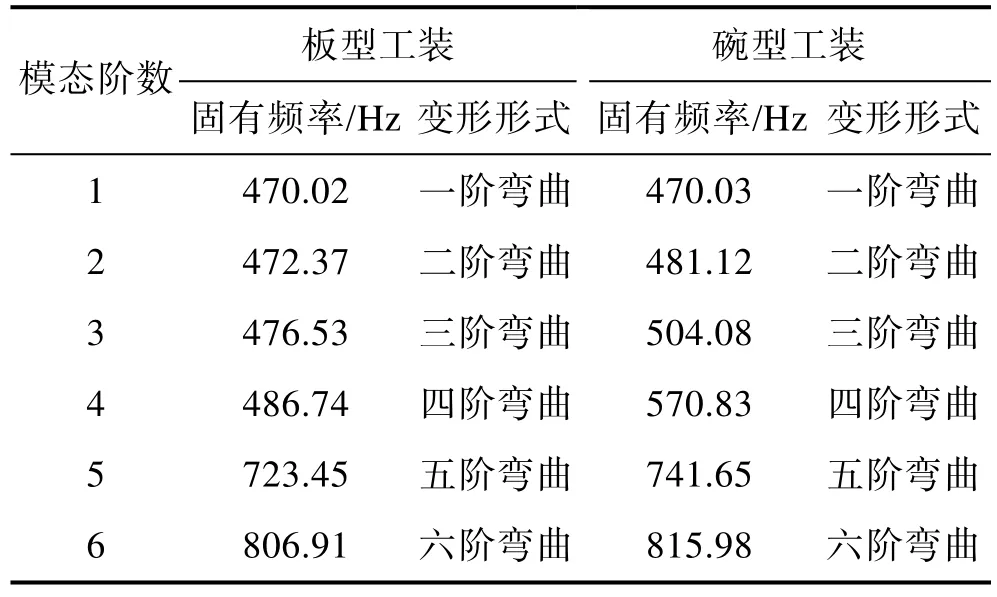

经过 MSC·Patran有限元软件后处理得出垂直台工装模态分析结果的前六阶振动频率见表2。由于一般工程计算取前四阶的振型作为参考,板型和碗型工装的前四阶振动形态如图5和图6所示。

表2 两种工装模态分析结果Tab.2 Modal analysis results of two kinds of tooling

3.4 模态分析结论

对板型和碗型工装分别经过有限元模态分析,结合实际试验情况综合对比,可以得到以下结论。

1)板型和碗型工装的前六阶模态频率在 470~820 Hz之间,一阶模态频率均为470 Hz左右。根据表2对比发现,碗型工装的各阶频率均高于板型工装。

2)由于板型和碗型工装均用于垂直方向的振动、冲击等动力学试验,从图5、6可以看出,前四阶的模态振型均为垂直方向的弯曲变形,且碗型工装的变形幅度小于板型工装。

3)质量相同的碗型工装相比于板型工装,通过刚度分析计算,分别承受1000 N载荷时,板型工装变形为1.18×10-3mm,碗型工装变形为7.51×10-4mm,说明质量相同时碗型结构的刚度要优于板型结构。依据工程经验可以得到,碗型工装由于结构优势能够更好地传递振动、冲击等产生的加速度信号,碗型工装针对于筒状结构在工程上应用更为广泛。

4 优化

4.1 设计

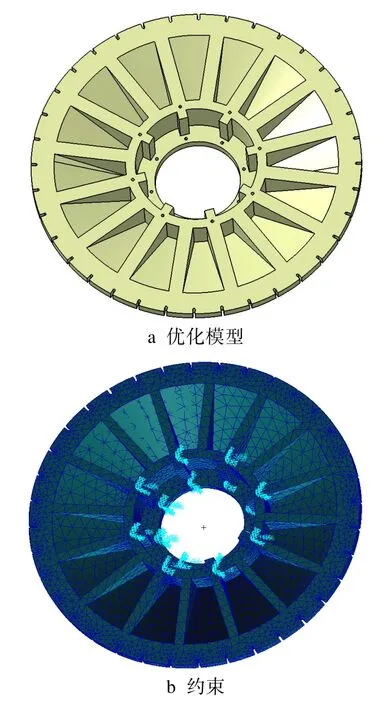

在振动环境中,工装夹具的第一阶固有频率应高于最高试验频率,还应避免发生工装夹具与产品的共振耦合[10]。已知某导弹舱段的一阶模态固有频率为260 Hz,常规的冲击、振动台的台体固有频率在2200~2600 Hz之间,由于振动、冲击台的台体固有频率和工装的固有频率相差较大,因此,通常只考虑工装的固有频率和舱段的一阶固有频率之间是否会产生共振干扰。工程上设计工装时,一般要求工装的一阶固有频率为产品固有频率的2~3倍以上,方可避开产品的固有频率区域。由于上述分析得出效果更好的是碗型结构,而碗型结构的一阶模态固有频率为470 Hz,小于舱段的模态固有频率两倍数值520 Hz,因此,需要对上述对比分析出的效果更好的碗型结构进行优化设计。

优化设计的原则是:保证设计的工装结构一阶模态固有频率在 520 Hz以上,同时又要求工装结构的质量最轻。

依据模态理论知识繁衍的公式,系统第i阶的固有频率为:

式中:ki、mi分别为系统第i阶的刚度和质量。已知第i阶的固有频率与刚度成正比关系,与质量成反比关系,因此,优化设计时应该在加强结构的刚度的同时减小结构质量,增加加强筋数量是工程常用的增加固有频率方式。文中采用增加8个外圈大加强筋的方式来增加结构的固有频率,增加的8个外圈加强筋尺寸厚度均为 40 mm。碗型工装优化后的质量为124.2 kg,优化后的结构形式和约束方式如图7所示。

图7 碗型工装的优化模型及其约束Fig.7 Optimization model (a) and constraints(b) of bowl-type tooling

4.2 结构模态分析

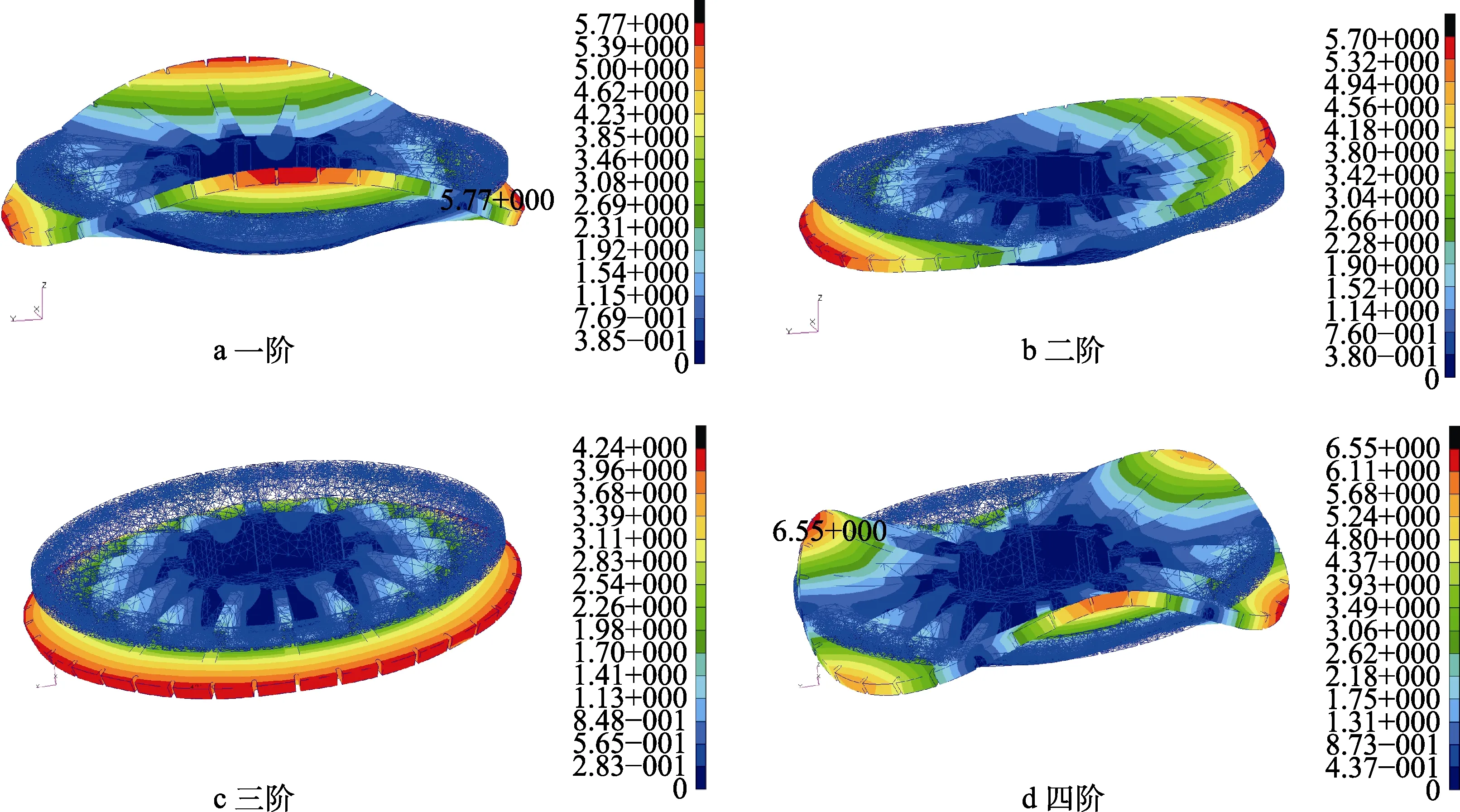

优化后碗型工装各阶模态的前六阶频率与原始结构的模态频率对比见表3,优化后碗型结构的前四阶变形云图和变化振型如图8所示。

对比可知,优化后,加强筋碗型工装的质量为124.2 kg,相比于优化前(120.26 kg),仅增加了3.28%。优化后,加强筋碗型工装结构的一阶模态频率为586.1 Hz,增加了24.7%,为导弹舱段固有频率的 2.25倍,能够满足工程上对设计工装模态频率的要求。同时发现加强筋优化方式对于碗型工装结构的前三阶模态频率提升比较明显,为工程上关于工装结构模态优化设计提供了一定的参考。

图8 优化后碗型工装前四阶模态变形Fig.8 Deformation of the first four modes of the optimized bowl-type tooling: a) first order;b) second order; c) third order; d) fourth order

5 结论

采用了 CATIA三维建模软件对设计的两种用于动力学试验的工装结构进行建模,利用 MSC·Nastran软件对工装结构进行有限元仿真分析,并根据工程经验对碗型工装结构进行优化设计,最终得到以下结论。

1)相比于板型工装,质量相同的碗型设计的工装模态的各阶频率均高于板型工装,且碗型工装的变形幅度小于板型工装。同时依据工程经验可以得到,碗型工装由于结构优势能够更好地传递振动、冲击等产生的加速度信号,针对于筒状结构在工程上应用更为广泛。

2)加强筋的优化方式对于碗型工装结构的前三阶模态频率提升比较明显,质量增加较小。因此,工程上对于筒状结构的模态分析可采用加强筋方式来提高模态频率,为工装结构模态优化设计提供一定的参考。