基于3DCS的某型号导弹舱段装配容差分析

王 鑫 李兆宇 王 亮 李小强 孟庆阔 金朝海

两化融合

基于3DCS的某型号导弹舱段装配容差分析

王 鑫1李兆宇2王 亮3李小强1孟庆阔1金朝海1

(1. 北京航空航天大学机械工程与自动化学院,北京 100191;2. 首都航天机械有限公司,北京 100076;3. 北京星航机电设备有限公司,北京 100074)

针对目前导弹零部件容差设计主要依赖经验,实际装配时极易发生干涉的问题,以某型号导弹舱段为例,基于3DCS软件开展了其装配容差分析与优化研究。首先在掌握实际装配工艺的基础上,简化建立了其尺寸链方程;然后基于3DCS软件建立了其装配过程容差分析模型,找出并改进了其设计的不合理处,避免了实际装配出现问题。

航空航天复杂产品;装配;容差;实施方案;仿真

1 引言

随着飞航导弹飞行速度的提高,导弹服役环境条件更加苛刻。为了满足导弹飞行条件下的复杂热力载荷需求,弹体主结构多采用钛合金等耐高温材料,一体化设计制造,且导弹内部填充隔热材料,填充密度高,装配空间非常狭小,由此对装配技术水平提出了更高的要求。而目前导弹零部件容差设计主要依赖经验,极易发生实物装配干涉的问题。

汽车行业为解决上述问题,最早采用装配容差仿真技术,通过软件分析设计容差,确定影响产品装配时的重要尺寸,最后基于仿真结果对原设计容差方案进行优化。如今容差仿真技术领域的研究主要包括尺寸链生成、容差分析两个方面。

在尺寸链生成的研究方面,P. Treacy[1]提出了基于产品几何特征模型和特征关系数据结构的装配容差自动分析模型,通过在数据结构中表达产品装配层和零件层的关系生成装配尺寸链方程;赵皇进、郑国磊[2]等研究了基于产品的数字化模型和参数化驱动技术的装配尺寸链分析方法;在容差分析技术方面,国内外研究人员主要是应用统计法进行容差分析的研究, Bjorke[3]等使用概率法进行容差分析,提出了基于β分布的概率分布模型求解非正态分布情况下的容差问题,并得出解决方案。

目前国内外很多公司及科研机构根据以上研究的装配容差仿真技术的理论开发了很多装配容差仿真软件。比较典型的软件有西门子公司的Vis VSA、 Tolmate,DCS公司的3DCS软件以及上海交通大学自主研发的软件AVA[4]等。这些软件已普遍应用到航空航天复杂产品的容差仿真中,功能以容差分析为主,通过仿真验证的方式来实现容差优化。

关于容差仿真的理论研究和软件开发方面的成果有很多,但少见针对工业产品的仿真流程介绍。本文以某型号导弹舱段为例,基于3DCS软件开展了其装配容差分析与优化研究。首先调查了目前实际装配工艺,简化建立了其尺寸链方程。然后使用商用装配容差仿真软件3DCS,对隔热层装配过程进行容差仿真,提出优化方案并进行了仿真验证。

2 某型号导弹舱段装配工艺及简化尺寸链分析

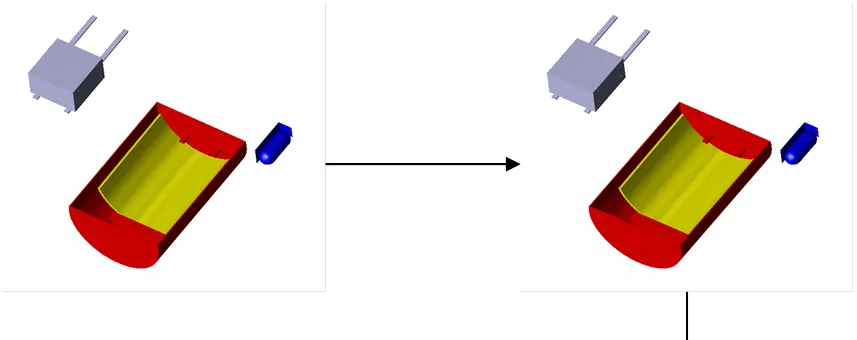

二维容差分析的对象为某型号导弹前设备舱内的隔热层、红外导引头以及气瓶,如图1所示。零件的装配过程为首先将隔热层铺设在前设备舱底部,然后将红外导引头安装到设备舱的凸台上,最后将气瓶装到红外导引头侧面,三维模型及装配过程如图2所示。导弹设备舱的制造方式是铸造,会存在一定的铸造偏差,并且在设备舱外形加工时会有一定的变形误差;而隔热层的制造过程中同样会产生一定的偏差;红外导引头和气瓶也都有一定的制造偏差和定位偏差,分析装配过程中的误差传递,如图3所示。

图1 装配模型

图3 尺寸链误差传递图

图4 装配尺寸链示意图

隔热层装配尺寸链的组成环为舱段尺寸、导引头尺寸、气瓶尺寸以及隔热层尺寸四部分,这些误差累积传递最终影响封闭环的尺寸,封闭环为气瓶底部与隔热层之间的间隙。通过如图4所示的截面图,可以清晰地看出装配尺寸链的构成。该图以设备舱底部轮廓的水平切线为基准线,设水平方向为方向,竖直方向为方向。气瓶截面圆心和设备舱轮廓截面圆心的连线和竖直方向直线的夹角为。1到7含义见表1。该图左侧尺寸1加到4的总和等于右侧尺寸5·cos加到7·(1-cos)的总和。由此可以得出尺寸链方程:

1+2+3+4=5·cos+Σ·cos+6·cos+1·cos+7·(1-cos) (1)

表1 尺寸链中的零件数据表

3 基于3DCS的装配容差仿真模型建立

图5 导入三维模型

以装配容差仿真软件3DCS为工具进行仿真研究,可以基于所分析对象的零部件几何尺寸、设计公差和定位基准、装配顺序等装配工艺,利用蒙特卡洛法模拟输入的不同公差取值情况下产品的装配过程,最后通过图表形式表示测量目标值的分布情况,并得出各个关键尺寸公差对测量值的贡献率。

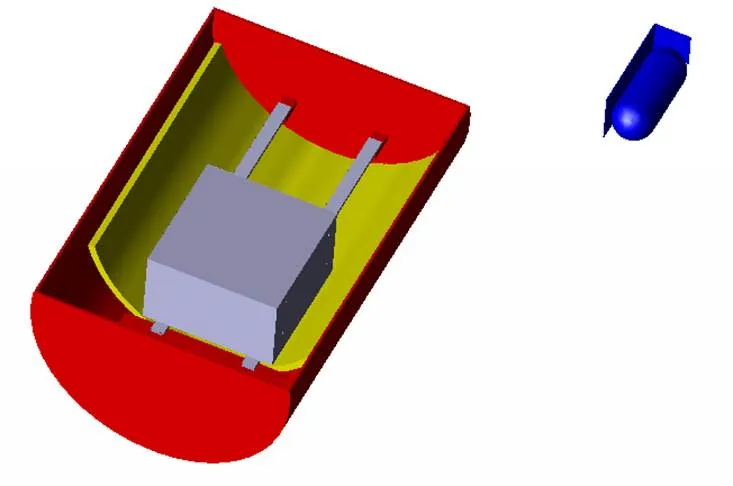

为方便对模型的仿真分析,将这些零件模型均视为刚体,忽略零件的自身变形以及受到外力作用的变形,导入模型后如图5所示。

a. 定义模型特征

在3DCS中,模型的特征具体指的是装配时相互配合的点、面、销、孔、槽等,这些特征会在后面的公差定义操作时被赋予公差,模型特征根据要装配的关系、公差及测量创建。

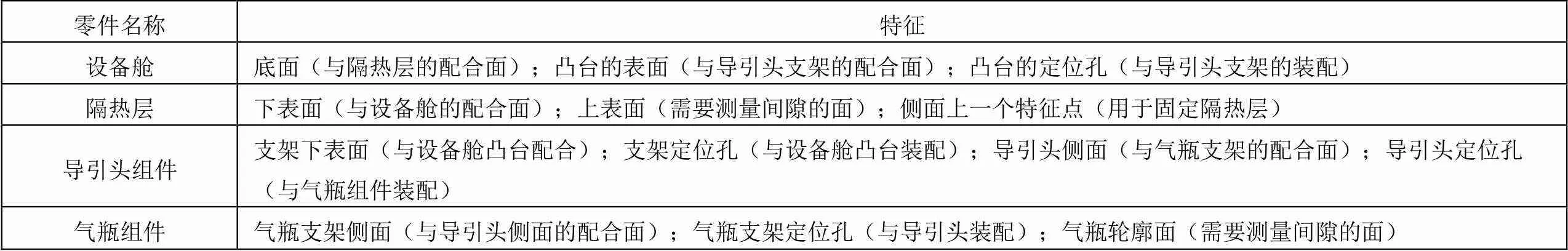

在本次仿真中创建特征如表2所示。

表2 模型特征表

b. 定义装配类型

图6 装配隔热层

由于实际装配中的方法有很多种,在3DCS中也有不同的装配类型来模拟实际装配,在此次仿真中,隔热层装配到设备舱上选取的是Feature Move,具体操作如图6所示。通过选择隔热层底面作为主定位面,隔热层侧面作为第二定位面,隔热层上侧一点作为第三定位面,与设备舱上相应的面和点配合,使隔热层完全定位到设备舱上,模拟了隔热层的实际装配。

图7 装配导引头组件

导引头组件装配到设备舱上采用的是“Six Plane Move”的装配类型,通过选择导引头支架底面上三点作为主定位面,支架两个定位孔的中心点分别作为剩下的定位面,限制了导引头六个自由度,模拟了气瓶的实际装配,具体操作如图7所示。

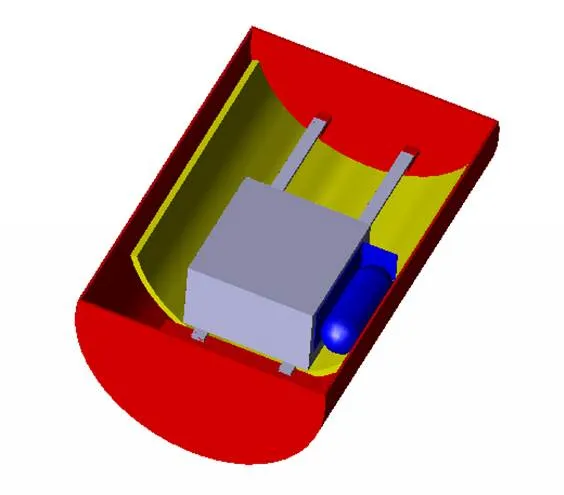

图8 装配气瓶组件

气瓶组件装配到导引头上采用的是“Feature Move”装配类型,通过将气瓶支架的侧面作为主定位面,气瓶支架上的两个定位孔作为剩下的两个定位面与导引头上对应的面和孔配合,限制气瓶组件的六个自由度,模拟了气瓶的实际装配。具体操作如图8所示。

c. 定义公差

根据零件的设计公差,在本次容差仿真中,对设备舱表面的厚度、隔热层的厚度、导引头组件和气瓶组件的尺寸、支架高度等公差进行了标注,其中公差分布均默认为正态分布。

d. 定义测量

在本次仿真中,需要测量的是气瓶轮廓面与隔热层上表面之间的最小间隙,因此使用Feat Distance的测量方式,如图9所示。

图9 Feat Distance测量

e. 运行仿真

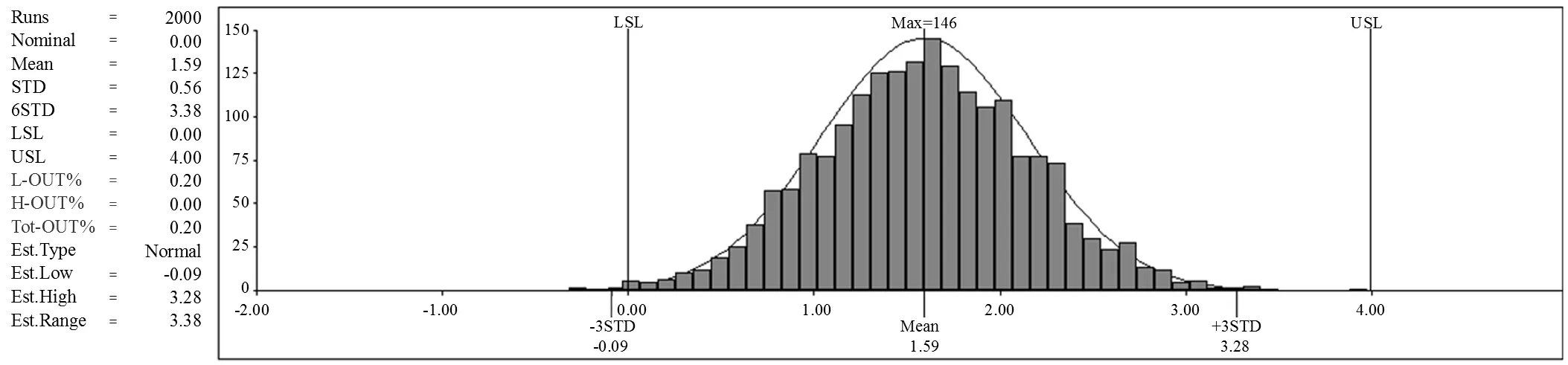

在仿真前需要对添加完装配关系、公差信息以及测量关系的模型进行验证。确定仿真模型没有错误后,设置仿真参数,将仿真次数设置成2000次,初始值设置为1,结果显示贡献度。

图10 装配容差仿真结果

仿真结果如图10所示,黑色为不合格虚拟实验,灰色为合格虚拟实验,结果表明,通过2000次随机模拟实验,隔热层与气瓶底部之间的间隙的平均值为-0.32mm,最大值为1.29mm,最小值为-1.92mm,出现干涉现象的概率为72.45%。隔热层厚度的敏感度最大,为81.58%,凸台高度的敏感度其次,为9.09%,气瓶半径占了5.42%。因此需要对组成环容差设计进行调整。

4 装配容差优化

通过软件分析给出的敏感度大小排序可知,隔热层厚度公差太大,是导致超差的最主要因素,但通过实际测量发现,其尺寸公差确实很大。对装配过程中隔热层的实际尺寸进行了测量:选取该型号待装配的三发导弹,在前设备舱铺设隔热层前后,使用激光扫描仪对前设备舱型面各扫描一次,将扫描结果进行处理,得到隔热层装配后的实际尺寸,如表3所示。其理论厚度是24mm,因此隔热层的尺寸偏差范围为2.6~3.1mm。

表3 前设备舱气瓶底部隔热层尺寸测量结果 mm

隔热层由易变形的隔热毡及硬质的蜡板组成,由于隔热毡承担着主要隔热作用,且相对金属较易压缩,所以在设计时保守地给了其较大的公差范围,曾导致气瓶与隔热层出现干涉现象。实际操作遇见这种情况时,装配工人往往会手工将干涉部位隔热层上的蜡板削薄,以满足装配需求,这样既增加工作内容,又难以保证装配质量,故无法通过改变隔热层公差优化公差方案。

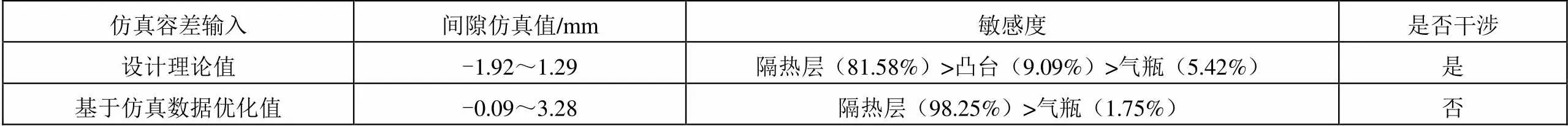

而气瓶和舱段均属于成品件,提高公差要求对于其加工也有一定的难度,根据尺寸链组成环中公差的贡献度大小,结合产品零部件的制造能力,选择调整凸台高度尺寸公差,舱段内凸台的制造方法为铣削加工后,再将凸台通过焊接的方式固定到设备舱顶部,可以通过提高焊接精度的方法来满足公差要求。将凸台公差均减小为-0.3~+0.3mm,在仿真中输入的公差数值如表4所示。仿真结果如图11所示。

表4 调整后的零件公差 mm

图11 装配容差优化后的仿真结果

根据仿真结果可知,间隙的平均值为1.59mm,最大值为3.28mm,最小值为-0.09mm,出现干涉现象的概率为0.2%。优化凸台结构的方案可行。隔热层厚度的敏感度最大,为98.25%,气瓶尺寸的敏感度其次,为1.75%,其余影响因素的敏感度较小,可以忽略。

将两次在3DCS中仿真的结果对比,如表5所示。

表5 两次仿真结果对比

5 流程

通过对导弹隔热层容差仿真的研究,总结了在设计阶段对于一般的航空航天复杂产品进行容差分析的流程:

a. 设计人员和制造人员根据相关公差标准、实际生产能力以及国内外现有的设计值等,初步给定初始的容差设计方案;

b. 由于部分零件制造工艺特殊,根据工厂现有加工能力给定的公差较大,导致封闭环的公差过大,影响产品性能甚至导致存在干涉。此时虽然可以通过二维尺寸链计算封闭环,但无法对各零件的公差优化给出指导意见。这时可以通过三维尺寸软件仿真,根据其敏感度排行有目的地优化各零件的公差;

c. 结合软件给出的敏感度数据和现有的加工水平,优化各零件公差后,即可再次在软件中验证,最终得到一套合理的公差方案,避免在实际装配时发现问题,造成时间和经济上的损失。

6 结束语

研究了导弹隔热层的装配过程,使用专业的容差仿真软件3DCS,以导弹隔热层的装配容差仿真为例进行分析,介绍了3DCS的容差仿真原理以及使用该软件进行容差仿真的步骤。通过对隔热层装配尺寸链中的容差设计值进行仿真,发现了装配过程中的问题主要是由隔热层的制造精度不足引起的,且由于制造不允许再提高精度,由此提出了缩小导弹舱段内的凸台的尺寸公差的优化方案,并对这个方案进行了仿真验证,证明了优化方案可行。最后总结了在设计阶段对于一般的航空航天复杂产品进行容差分析的流程。

1 Treacy P, Ochs J B, Ozsoy T M, et al. Automated tolerance analysis for mechanical assemblies modeled with geometric features and relational data structure[J]. Computer Aided Design, 1991, 23(6): 444~453

2 赵皇进,郑国磊,段丽华. 数字化环境下装配尺寸链分析的几何方法[J]. 计算机辅助设计与图形学学报,2008(1):104~108

3 Bjorke. Computer Aided Tolerancing[M]. 2nd edition. New York: New York Press. 1989

4 聂江西. 民机中机身自动化装配的容差分析方法与应用研究[D]. 上海:上海交通大学,2015

Tolerance Analysis of Missile Cabin Assembly Based on 3DCS

Wang Xin1Li Zhaoyu2Wang Liang3Li Xiaoqiang1Meng Qingkuo1Jin Chaohai1

(1. School of Mechanical Engineering & Automation, Beihang University, Beijing 100191;2. Capital Aerospace Machinery Co., Ltd., Beijing 100076; 3. Beijing Xinghang Electromechanical Equipment Co., Ltd., Beijing 100074)

Aiming at the problem that the tolerance design of missile parts mainly depends on experience, and it is easy to interfere in actual assembly, taking a certain missile cabin as an example, the assembly tolerance analysis and optimization research are carried out based on 3DCS software. Firstly, on the basis of mastering the actual assembly process, the dimension chain equation is simplified; secondly, the tolerance analysis model of the assembly process is established based on 3DCS software to find out the unreasonable parts of the design, and improve it, so as to avoid the problems in the actual assembly.

aerospace complex products;assembly;tolerance;scheme;simulation

国防基础科研重点项目(JCKY2016204B203)。

王鑫(1996),硕士在读,航空宇航制造工程专业;研究方向:航空发动机装配。

2020-07-02