马铃薯收获机设计

成志伟 栾加航

摘要:近年来,马铃薯因其食用方便,存储简单已经被大众接受,不知不觉间已成为世界第四粮食作物,但它的收获方式却远远落后于其他粮食作物,机械化收取水平低,季节性强,种植,收获强度过大,给载种的农民们带来了极大的困恼。因此本文就通过了解和分析国内外现有马铃薯收获机的发展情况,以及其功能和应用,对马铃薯收获机的参数进行了改进设计,并将相关的零部件进行了理论计算结合现实情况进一步的改良优化的机械结构,使其适用性和实用性大大提升。

关键词:马铃薯;刀具;土薯分离;改进

引言

近年来,马铃薯已经成为了人们热爱的食物之一,从近几年的马铃薯种植面积可见一斑:2017年世界种植马铃薯的面积为1.93×10^7hm²我国为5.77×10^6hm²占世界29.88%,2017世界产量为3.88×10^8t我国为9.92×10^7t占世界25.56%,由此可见,马铃薯正渐渐成为人们的主食之一,在中国的许多大城市如:北京,上海,广州等地,因麦当劳,肯德基等快餐行业的崛起,马铃薯制成的薯条,土豆泥也渐渐风靡起来。与之一起流行起来的各种薯片和膨胀化食品也使得马铃薯的需求不断上升,需求的上升伴随的就是供给的上升,土豆种植面积也就增加了,因此马铃薯收获机械化已势在必行。

一、工作原理

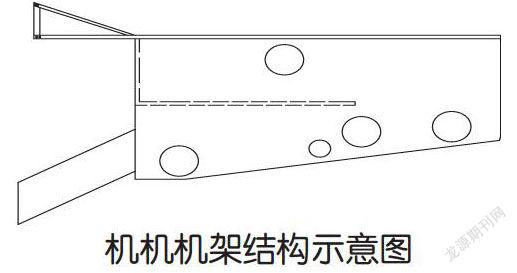

我所设计的马铃薯收获机是由电动机、减速器、V带、传动链、抖动轮、地轮、挖掘铲、机架组成。工作时拖拉机将动力通过万象连轴传递到减速器与V带轮上,大带轮与输出链驱动轴相连接最后带动链轮和振动筛轴运转,从而抖动轮运转,分离机构实现土薯分离。

除此之外我还将挖掘铲的铲刃入土角度与土薯分离机构中的杆条间隙进行了改进使其在保证正常的机械运转同时,挖掘的效率更高且经过土薯分离机构时不会有漏薯现象。

二、主要结构设计

挖掘铲的参数确定:刀片的数目为5枚,设每个铲片宽为100mm,长为250mm结合整个机器宽度可得刀片间隔为25mm。既可以将挖出的土壤快速过滤又不会使块茎从间隙漏下,为防止块茎在挖出后从挖掘铲两边滚落,特在挖掘铲两边添加两个平行四边形挡板。挖掘铲入土角度的确定:

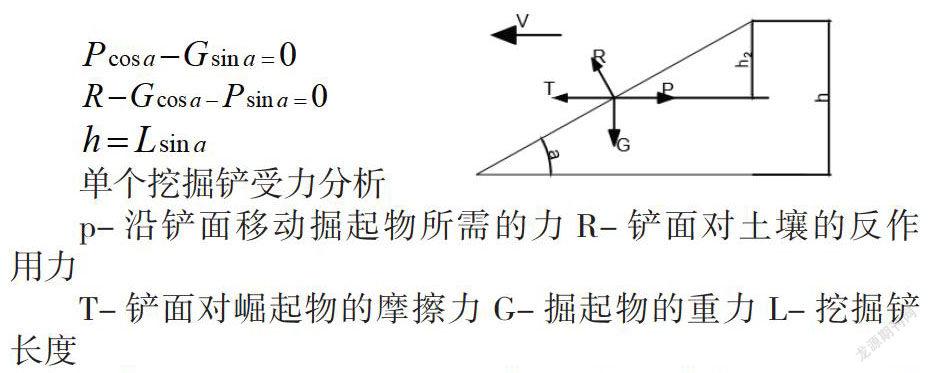

单个挖掘铲受力分析

p-沿铲面移动掘起物所需的力 R-铲面对土壤的反作用力

T-铲面对崛起物的摩擦力 G-掘起物的重力 L-挖掘铲长度

由公式可知入土角度a对挖掘效率和挖掘铲受摩擦程度起决定作用:a角增大,有利于破碎土块,但铲工作的阻力增加;a角减小影响入土深度。已知铲长度为250mm,挖掘深度不得低于100mm,经计算a取25~37度,最终选择a为30度。

链杆式分离输送器是一种分离器兼输送器,其工作过程是,当被掘起的土壤、块茎等向上输送时,在输送链的作用下,土壤被疏松,土壤通过杆之间的间隙筛出来,块茎则被输送器输送到机器的尾部,装袋装箱。达到分离土壤的目的。

作业时,位于前部的挖掘铲进入土层内将块茎整个掘起,掘起的土块在挖掘铲的作用下发生劈裂破碎,然后输送到分离输送器上。分离输送器杆条在向后运动的同时,还受到抖动器的作用而上下抖动,使大部分土壤变松并落回地里。块茎则被输送器运送到机器的尾部。

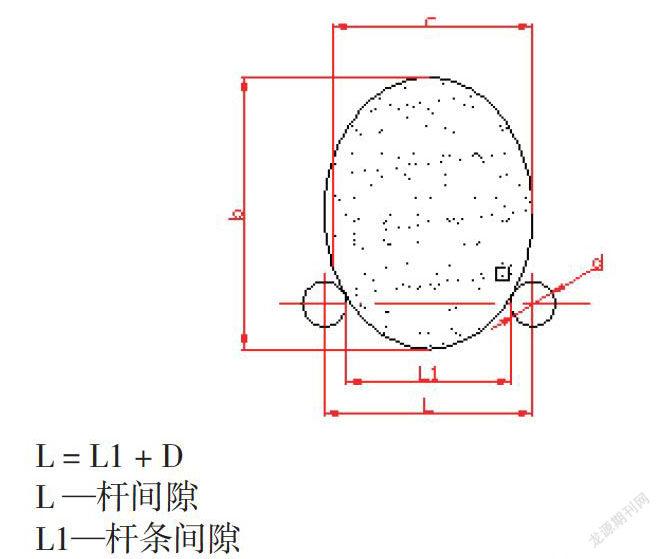

L = L1 + D

L —杆间隙

L1—杆条间隙

根据资料和实际的市场测量,我国块茎的厚度尺寸大多在30-80mm之间,因此若取杆间距L为55mm,杆条直径为10mm,代入式中,可得杆条的间隙为45mm。

挖掘机组的入土性能、挖掘深度稳定性能、机组牵引性能、运输通过性能及对地表的适应性能等主要工作性能都受马铃薯收获机悬挂装置的影响。本设计采用三点悬挂式机构,由拖拉机后置三点悬挂和挖掘机悬挂架机构构成一个空间机构,它可以看作在纵垂直面和水平面的四个四连杆机构。这两个四连杆机构具有各自的瞬心,挖掘工作时,在各种作用力及相对瞬心的力矩作用下,将产生绕这两个瞬心的转动趋势转动,以保持平衡。

三、结论

本文中的设计基本满足了马铃薯收获机的设计要求——适用性高、价格便民、耐用性强等。对挖掘铲的入土角度进行了详细受力分析计算后设计了挖掘效率更高,耐磨损度更强等特点;查阅相关资料并对实际现有马铃薯进行测量计算对土薯分离装置杆条间的间隙进行了调整,保证在土薯分离的过程中不会因马铃薯表面泥土减少,体积减少而导致马铃薯从杆条间隙间掉落。本机械能较好的满足市场上对马铃薯收获机的收获要求。

参考文献:

[1]崔刚,马云海,杨德秋 马铃薯挖掘铲仿生减阻技术研究概况[J] 农业工程,2019.9.20

[2]刘潇,李亮亮等 马铃薯收获机的设计与试验[J] 江苏农业科学,2019.9.29

[3]周魏巖,陈维刚,郭兵 马铃薯机械化收获过程的损伤因素及试验研究[J] 农业与技术,2019.12.13

[4]邓伟刚,王春光 马铃薯收获机挖掘铲牵引阻力分析与测试[J] 农业化研究,2019.6.4

[5]张海红 马铃薯收获机振动筛动力学行为分析[J] 当代农机,2019.7.25