核电厂阀芯WCB钢钴基耐磨堆焊工艺研究

徐宝坪 晋嘉昱 朱家泽

摘要:钴基合金因其良好的耐高温性、耐腐蚀性和耐磨性,成为目前应用最为广泛的一种堆焊合金。为降低核电厂运行机组的维修成本,使设备利用率最大化,本着“以修代换”维修方式开展了阀门阀芯ASTM 216 WCB钢钴基耐磨堆焊工艺研究。文中主要简述了堆焊类型和钴基合金耐磨性的机理;详细阐述了ASTM 216 WCB钢钴基合金耐磨堆焊工艺评定,通过对堆焊层无损检测、理化检测,获得了满意的堆焊接头,为制定机组大修实施同材质阀门阀芯钴基耐磨堆焊工艺指导书提供了有力的技术依据,从而保障阀门阀芯维修钴基耐磨堆焊质量符合要求。

关键词:钴基合金;耐磨;堆焊

中图分类号:TG455 文献标志码:A 文章编号:1001-2303(2020)10-0074

DOI:10.7512/j.issn.1001-2303.2020.10.15

1 概述

核电厂服役机组多系统阀门由于长时间在高温、高压环境下运行,受运行介质不断冲刷加之阀门的频繁操作,导致阀门内零部件磨损或减薄,进而影响阀门正常功能的使用。为保障机组设备下一个循环的安全、可靠运行,大修期间一般会对阀门进行整体更换处理。然而,机组运行期间阀门由于运行磨损减薄等原因所导致的设备功能失效为常见的失效模式,若直接采取更换处理,维修费用高、代价大,不利于机组大修成本控制,而采用堆焊耐磨合金的方法对因磨损而减薄的阀门进行修复从而实现“以修代换”,是降低维修成本的理想方法。

2 堆焊简介

堆焊是通过在被焊金属表面制备具有特殊性能的堆焊层的方法,堆焊层能在特定工况条件下服役并符合使用要求。

堆焊是金属晶内结合的一种熔化焊接方法,不同于一般焊接,它不是连接技术,而是一种表面改性技术,在零件表面堆焊一层或数层具有一定性能材料的工藝过程,目的在于维复零件或提高零件的表面耐磨、耐热、耐蚀等方面的性能,因此堆焊既具有一般焊接方法的特点,但又有其特殊性[1]。

堆焊合金类型主要分为铁基合金、钴基合金、镍基合金、碳化物硬质合金、铜基合金五大类[2]。

3 钴基合金耐磨机理

3.1 钴基合金介绍

钴基合金又称“司特立”(Stellite)合金,为Co-Cr-W-C合金,以Co为基本成分,其他元素成分含量w(Cr)=25%~33%、w(W)=3%~21%,w(C)=0.7%~3.3%,Cr使合金具有高的抗氧化性,W增加合金的高温(540~650 ℃)蠕变强度。合金整体硬度通常随含碳量的增加而增加,当合金含碳量低时,堆焊层的组织为奥氏体+共晶组织;含碳量高时,合金为过共晶组织,出现大块的M7C3和M6C型合金碳化物。在650 ℃左右能保持较高的强度和硬度是钴基堆焊合金区别于铁基、镍基堆焊合金的主要特点,也是该合金应用较多的主要原因。

钴基堆焊合金具有良好的耐高温和耐磨性能、很好的红硬性、较好的抗磨料磨损、抗腐蚀、抗冲击、抗热疲劳、抗氧化和抗金属件耐磨性能,综合性能较好。但是此类合金很容易形成冷裂纹或结晶裂纹,在电弧焊和气焊时应进行200~500 ℃预热,且预热温度应随着含碳量的增加而提高[3]。

3.2 钴基耐磨机理

钴基合金堆焊层的基体组织是奥氏体+共晶组织。含碳量低时,堆焊层由呈树枝状晶的Co-C-W固溶液(奥氏体)初晶和固溶液体与Cr-W复合碳化物的共晶体组成。随着含碳量的增加,奥氏体数量减少,共晶体增多。改变C和W的含量,可以改变堆焊合金的硬度和韧性。钴基合金中Cr可保证堆焊合金具有良好的抗氧化性和抗腐蚀性,Cr、W、C、Mo、Ni、Nb等元素以固溶和碳化物(Cr7C3、Cr23C6、WC、W2C等)两种方式强化。Cr、W、Mo、Ni等元素对基体进行固溶强化[4-5],C与碳化物元素形成复杂的金属间化合物,对合金进行沉淀强化。Co是合金固溶体元素,Cr是碳化物元素,W可以形成硬度极高的碳化钨质点,C是碳化物的主要元素,固溶体组织为高钴合金,共晶组织中有碳化物的硬质点。

4 钴基堆焊工艺评定

耐磨堆焊工艺是在某种已知其成分、形状和尺寸的金属上,为获得符合特定质量准则的堆焊层而实施的一系列操作(包括准备、预热、堆焊、后热处理和热处理)[6]。

耐磨堆焊工艺评定,首先包括母材和填充材料性能的确定以及操作条件(特别是规定有效范围的主要参数)的确定,其次是对所获得的堆焊层是否满足所要求的质量标准进行验证。

4.1 堆焊母材、焊材选择

堆焊母材(基材)为标准号ASTM 216 WCB钢(C-Si),堆焊母材厚度20

mm,选用堆焊焊丝型号/牌号为ERCoCr-A/Stellite 6,规格3.2 mm。

4.2 焊接方法

采用全手工钨极氩弧焊接方法(GTAW)。其特点是可见度好、电弧稳定,飞溅少。由于惰性气体保护,堆焊机层质量优良。且手工钨极堆焊工件吸热少,熔深浅,堆焊层形状易控制,变形小[7]。

4.3 焊接位置

堆焊时在规定区域进行堆焊操作,且保持在平焊位置进行堆焊。

4.4 钴基耐磨堆焊工艺参数

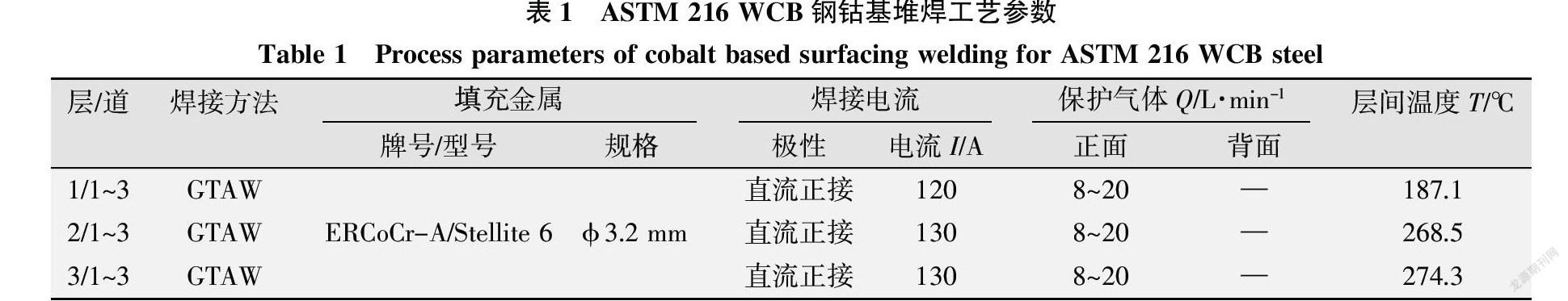

ASTM 216 WCB钢钴基堆焊工艺参数和热处理工艺参数分别如表1、表2所示。

4.5 堆焊工艺要点

为了将基体母材的稀释作用减至最小,第一层堆焊应尽可能采用较小的焊接电流,以降低焊接热输入。

采用手工焊丝进行堆焊,堆焊层厚度4~5 mm,堆焊3层,层间温度保持在180~300 ℃之间,尽量减少层间温度范围,以减少焊接应力。采用窄焊道、短弧、不摆动、连续焊接,以减少焊接热输入,降低合金元素的烧损和稀释率,保证焊层的性能。

在堆焊过程中,应对每一焊道进行目视检查,必要时采用钢丝刷或砂轮机打磨方法进行层道间清理。同时,应特别注意接头和收弧质量,收弧时应将熔池填满,多层多道焊接头应错开。

4.6 堆焊层机加及无损检测

4.6.1 堆焊层机加前检验

为了保证高质量的熔敷层、规则的成型以及与基体金属的良好附着结合,在堆焊层机加前进行液体渗透检验(以下简称“PT”),未出现未熔合、未焊透、开裂、裂纹、夹钨、夹渣;在堆焊层或结合区未出现任何条状(长为宽的3倍)PT显示,未出现尺寸大于1.5 mm圆形PT显示。

4.6.2 堆焊层机加及检验

采用机械方法对母材堆焊表面进行加工(至少去掉近表面0.5 mm)。

为了得到良好的打磨表面以及提高抗侵蚀和抗腐蚀性能,耐磨堆焊层机加后进行目视检查合格后按文中4.6.1节要求进行PT检验,结果符合要求。

4.7 堆焊层破坏性试验

4.7.1 化学分析

在非稀释区域进行化学分析,包括规定的化学元素(C、Si、Mn、Cr、Ni、Mo、Fe、W、Co),所有元素化学成分检测结果(见表3)符合标准要求。

4.7.2 宏、微观金相

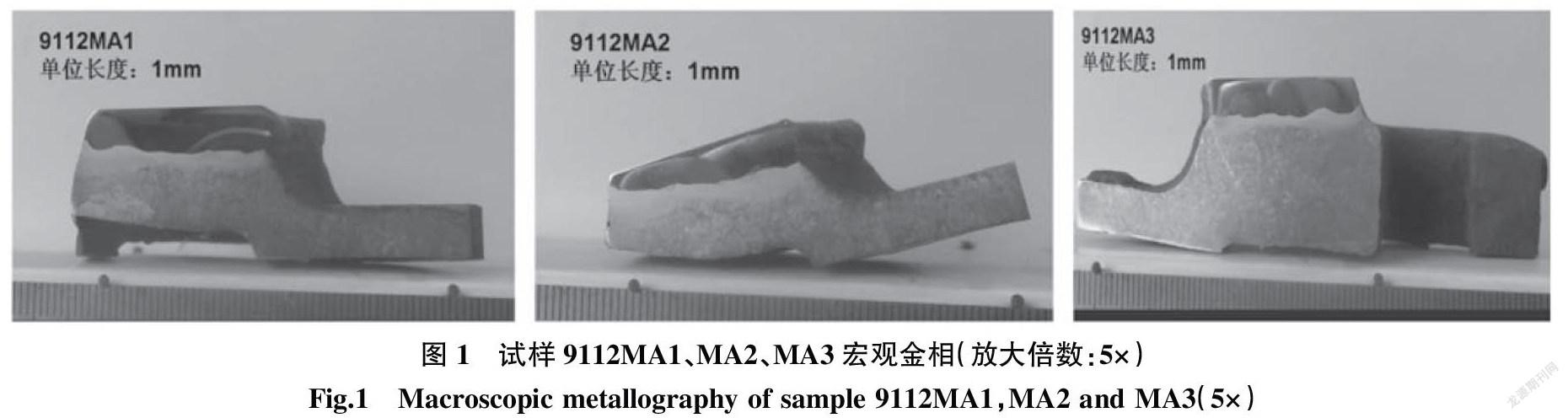

在与焊道垂直方向切取宏观试样,經抛光和侵蚀液(盐酸-硝酸-水溶液10∶1∶10)侵蚀后,用5倍放大镜观察焊缝金属和热影响区的横截面,未发现裂纹、未熔合或其他线性缺陷(见图1),符合标准要求。

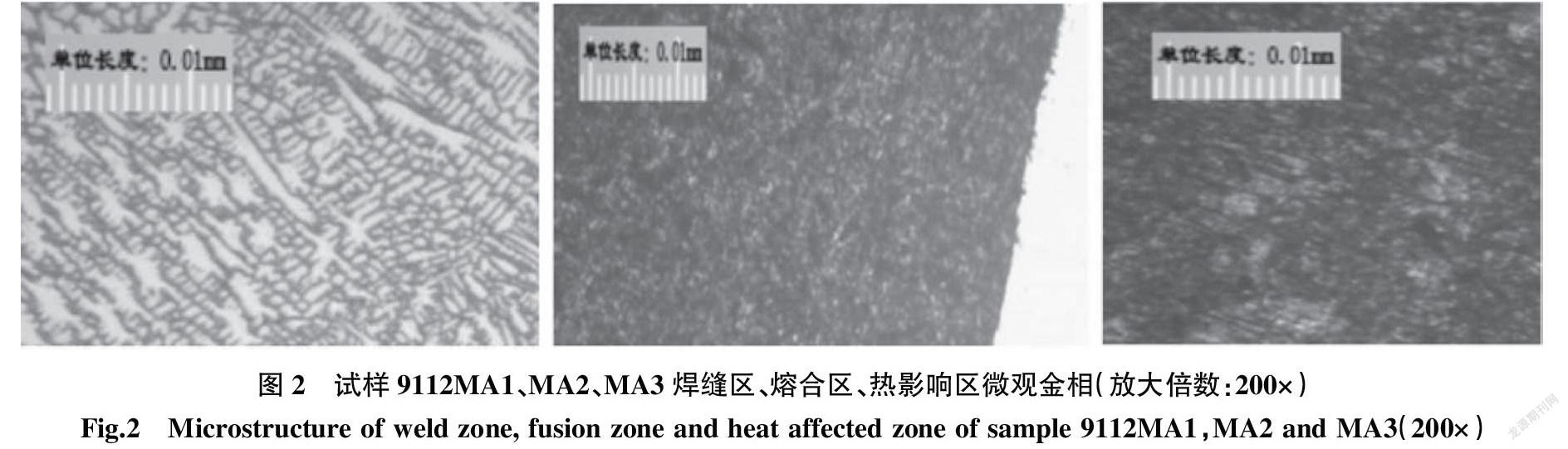

在与焊道垂直方向切取微观试样,经侵蚀液(硝酸-酒精溶液5∶100)侵蚀后,用200倍显微镜观察焊缝金属和热影响区的横截面,未发现异常组织、裂纹和过度渗碳(见图2),符合标准要求。

4.7.3 硬度检测

(1)硬度测量线。

在焊道中央表面垂直的直线上,测量从母材热影响区到熔敷金属的HV5硬度变化曲线(见图3中的AA线)。

根据NB/T20002.7-2013规定,室温抗拉强度Rm>450 MPa的铁素体碳钢热影响区的硬度应满足HV5≤380 HV[7]。3个试样熔敷金属、母材热影响区硬度分布如表4所示。可以看出,3个试样母材热影响区硬度测量值均满足≤380 HV标准规定。

(2)表面硬度的测定。

在3个试样堆焊层上(熔敷金属表面)按图3中的BB线分别测定12个HRC硬度值并取平均值,计算最大值和最小值的偏差如表5所试样堆焊层(熔敷金属)HRC硬度测量值均合格,符合要求。

5 结论

在ASTM 216 WCB钢基体上堆焊钴基合金,通过钴基堆焊工艺评定,可获得满意的堆焊接头(化学分析、宏观、微观金相、硬度均满足要求),为制定ASTM 216 WCB钢或等效材质阀门阀芯采用钴基耐磨堆焊工艺修复提供了有力的依据,从而保障此类阀门阀芯钴基堆焊质量符合要求。

参考文献:

[1] 王娟. 表面堆焊与热喷涂技术[M]. 北京:化学工业出版 社,2004:7.

[2] 中国机械工程学会焊接学会. 焊接手册第1卷 焊接方 法及设备(第3版)[M]. 北京:机械工业出版社,2008:895- 901.

[3] 张亚滨. 不锈钢钴基耐磨堆焊焊接工艺[J]. 科技信息,2013 (11):125.

[4] 王德权,胡毅钧,李杰. 阀门用钴基合金及堆焊工艺[J]. 阀门,2004(2):12-17.

[5] 刘政军,季杰,董晓强,等. 超硬质相在高温磨损中的行 为及抗磨性[J]. 焊接学报,1999(2):120-125.

[6] 核岛设备设计建造规则协会. RCC-M压水堆核岛机械 设备设计和建造规则[S]. 2007.

[7] NB/T 20002.7-2013 压水堆核电厂核岛机械设备焊接 规范[S]. 2013.

[8] 陈祝年. 焊接工程师手册(第2版)[M]. 北京:机械工业出 版社,2009.