Incoloy825Ω环对接的焊接工艺研究

崔巍 高磊 张莹莹 杨影

摘要:为了避免换热器密封设计结构用的Incoloy825Ω环在焊接过程中出现热裂纹和气孔缺陷而影响换热器的密封性能,采用钨极氩弧焊对Incoloy825进行了管状对接水平固定焊接工艺评定试验。通过宏观检测、无损检测、力学试验、弯曲试验及晶间腐蚀试验验证了焊接工艺的合理性,选出最优的焊接工艺参数来指导实际生产操作,以确保产品质量满足设计及使用要求。

关键词:Incoloy825;Ω环;钨极氩弧焊;焊接工艺

中图分类号:TG457 文献标志码:A 文章编号:1001-2303(2020)10-0070-04

DOI:10.7512/j.issn.1001-2303.2020.10.14

0 前言

Incoloy825属于镍-铁-铬-钼-铜合金,是重要的铁镍基合金。与不锈钢相比,由于其镍含量较高,在保证合金具有奥氏体组织的前提下可容纳更多提高耐蚀性的铬、钼等元素,耐蚀性明显高于奥氏体不锈钢[1]。近年,各炼油厂不断改进或新建加氢装置,该装置的操作介质为高温、高压、易燃、易爆的油气、氢气和少量硫化氢,推进了Incoloy825的应用。抚顺化工机械设备制造有限公司为中石化石家庄炼化分公司制作的换热器密封设计结构选用Incoloy825的Ω环,为了避免焊接过程中生成热裂纹和气孔缺陷而影响换热器的密封性能,对Incoloy825进行了管状对接水平固定焊接工艺评定试验。

1 设备结构及设计技术条件

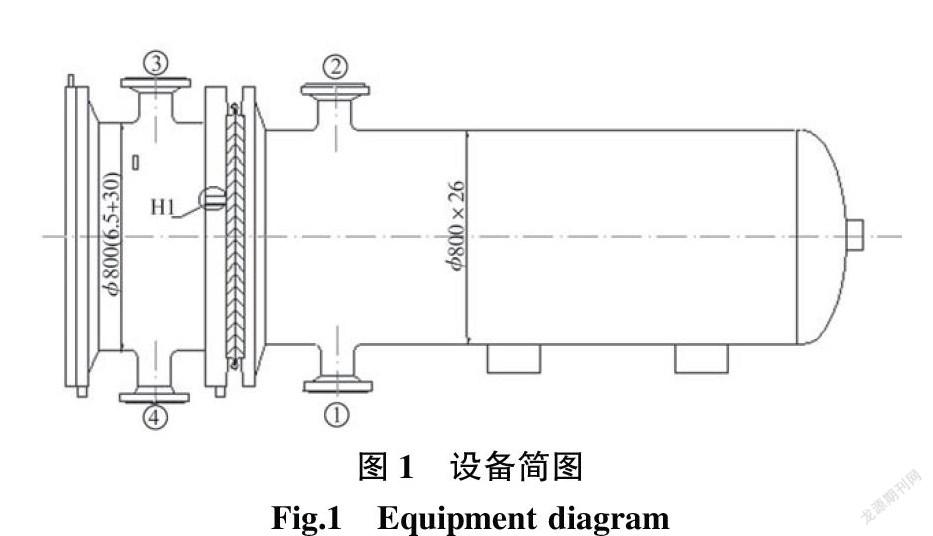

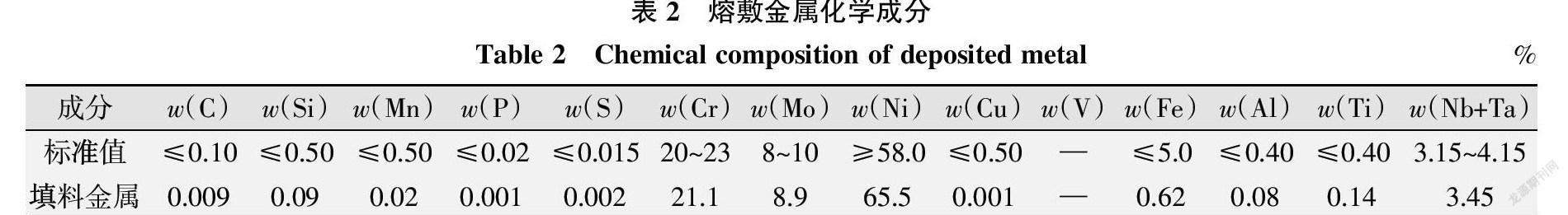

热高分气水冷器是中石化石家庄炼化分公司蜡油加氢优化改造装置的重要设备之一。该设备为Ⅲ类压力容器,其管程设计压力为高压,操作介质易爆且含有氢气和硫化氢,因此其密封性要求很严。为了防止高压使腐蚀流体的内泄和外漏,便于拆卸装配,故选用Ω环密封结构,设备如图1所示,设计主要技术参数如表1所示。

2 Ω环的介绍

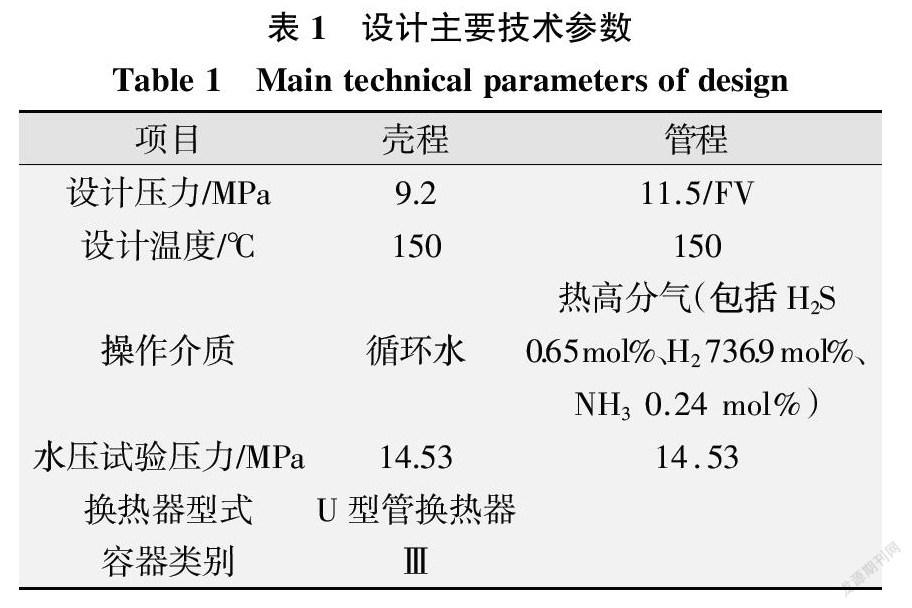

Ω环密封结构最早见于引进的高压化肥装置中的换热器内,近年已应用在高压加氢换热器的密封设计上。它能承受很高的压力,介质和环境完全隔绝,是一种无泄漏密封结构,由一对Ω形半环组焊而成,且两个半环分别与法兰和管板焊接,结构如图2所示。本次制作设备选用Ω环作为其承压密封元件,材质为Incoloy825,厚度4 mm。

3 Incoloy825合金焊接性分析

Incoloy825铁镍基合金其焊接性与奥氏体不锈钢相似,易产生热裂纹和气孔。

3.1 热裂纹问题

出现热裂纹的主要原因是由于有害元素S、P、Pb、Sn、Zn、Bi、Sb、As等与Ni形成低熔点共晶物,这种低熔点共晶物在晶界间形成一层液态薄膜,在焊接应力的作用下产生晶间裂纹,此外Incoloy825铁镍基合金导热性差,焊接热量不易散,容易出现过热,造成晶粒粗大,使晶間夹层增厚,减弱了晶间的结合力,促进了热裂纹的形成。因此镍基合金施焊时限制热输入,在保证焊透的情况下可采用小线能量焊接、小电流、短弧、快速焊、窄焊道。

3.2 气孔问题

镍及镍合金的焊接比碳钢和低合金钢焊接较易形成气孔,尤其是在氧化性焊接气氛时,产生气孔的几率更大些。镍及镍合金的焊缝金属在高温下会与氧反应形成NiO,冷却过程中又与溶于金属中的氢反应生成水蒸气,与溶于金属中的碳反应生成一氧化碳,在结晶时这些气体往往来不及逸出而会形成气孔。另外,在还原性气氛中焊接时,也可能由氢气产生气孔敏感性。因而在焊前去除工件表面氧化皮、水分、有机物等可减少产生气孔的可能。

4 焊接工艺评定试验

4.1 焊接方法的选择

镍及镍合金的熔化焊焊接方法常采用钨极气体保护焊和熔化极气体保护焊,可采用等离子焊,也可采用焊条电弧焊和埋弧焊[2]。根据上述Incoloy825铁镍基合金的焊接性分析,并考虑到实际生产设备中Ω环的厚度,因此选用手工钨极氩弧焊。氩气纯度为99.999%。气体流量为10~12 L/min。手工钨极氩弧焊适用于较薄件焊接且氩气保护可隔绝空气中氧气、氮气、氢气等对电弧和熔池产生的不良影响,明弧施焊,不受焊件位置限制,操作和观察方便。

4.2 坡口及接头准备

镍及镍合金焊接坡口与钢相比,其特点是坡口角度大,根部间隙大且钝边高度小。焊接坡口可采用机械加工或等离子弧切割加工方法,不允许用氧乙炔切割。一般采用机械加工方法开坡口,但机械加工会带来加工硬化,使Incoloy825强度和硬度提高,塑韧性下降,所以焊前打磨是必要的[3]。试件采用φ25.4 mm,厚度为2.11 mm的无缝钢管,坡口采用机械加工方法,坡口形式及尺寸如图3所示。

4.3 焊接材料的选择

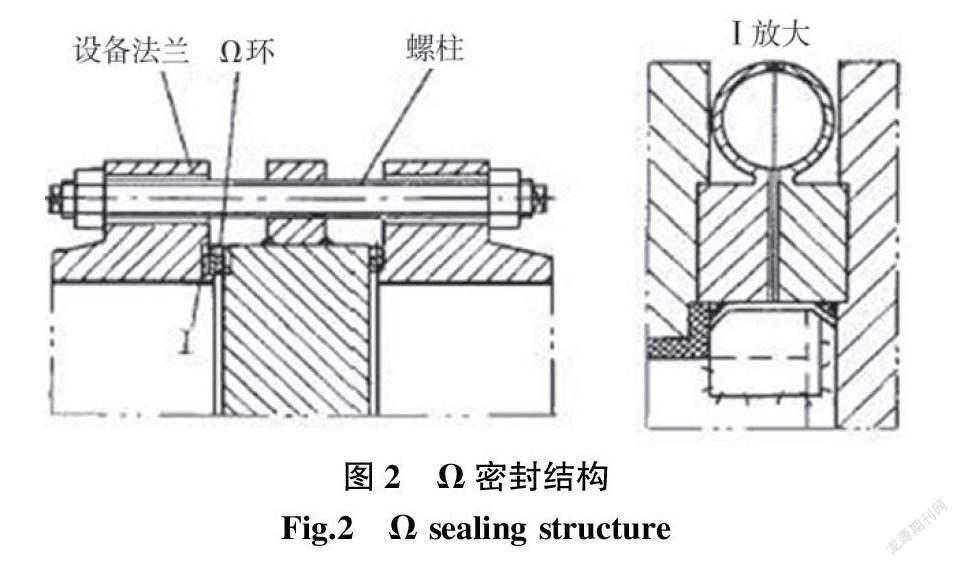

ERNiFeCr-1焊丝的化学成分与Incoloy825相匹配,但现在采用的是含量更高的Inconel625焊丝(ERNiCrMo-3),Inconel625焊丝的镍铬铝含量高于Incoloy825,并加入一定量的铌,所以成形的焊缝金属在强度、耐蚀性和抗焊接热裂性等方面均优于ERNiFeCr-1[4]。因此,选用ERNiCrMo-3焊丝,规格φ2.0,成分如表2所示。

4.4 焊前准备

(1)应在无污染、无烟、无金属粉尘和无灰尘的专用洁净环境内施焊[5]。

(2)焊前使用不锈钢丝刷和丙酮对坡口及两侧各50 mm范围进行擦洗,防止有害元素S、P、Pb、Sn、Zn、Bi、Sb、As等与Ni形成低熔点共晶物,增加热裂纹倾向。

4.5 焊接工艺参数

焊接工艺参数包括焊接电流(单位:A),电压(单位:V)、焊接速度(单位:mm/min)、层间温度等。

焊接电流的大小主要影响焊缝熔深的大小。电流过小,电弧不稳定,熔深小,电流过大,焊缝容易产生咬边和烧穿等缺陷。因此焊接电流必须适当,控制在90~110 A。

电弧电压的大小主要影响焊缝的熔宽的大小。镍基合金液态焊缝金属流动性差,不容易润湿展开,所以选用窄焊道,电弧电压控制在11~13 V。

焊接速度对稀释率和焊道成形的影响较大。随着焊接速度的增大,稀释率增大。焊接速度过快,会产生咬边,形成熔合不良。为了控制稀释率和获得好的焊道成形,焊接速度控制在50~90 mm/min为宜。

通过多次试验,优选出焊接参数如表3所示。

4.6 焊后检测

4.6.1 宏观检测

试件焊接完成后进行外观宏观检测,焊缝外观成形良好,无裂纹、夹渣、咬边及气孔等缺陷。焊接完成后表面存在金属氧化色,采用不锈钢丝刷进行清理,直至露出金属光泽,符合评定标准要求。

4.6.2 无损检测

试件焊后进行100%RT检测,符合NB/T 47013-2013《承压设备无损检测第1部分:射线检测》的要求,Ⅱ级合格。

4.6.3 拉伸试验

试件抗拉强度为653 MPa,比母材规定的最低抗拉强度高出68 MPa,且断裂于母材,可见焊接接头部位的拉伸力学性能满足设计要求,拉伸试样如图4所示。

4.6.4 弯曲试验

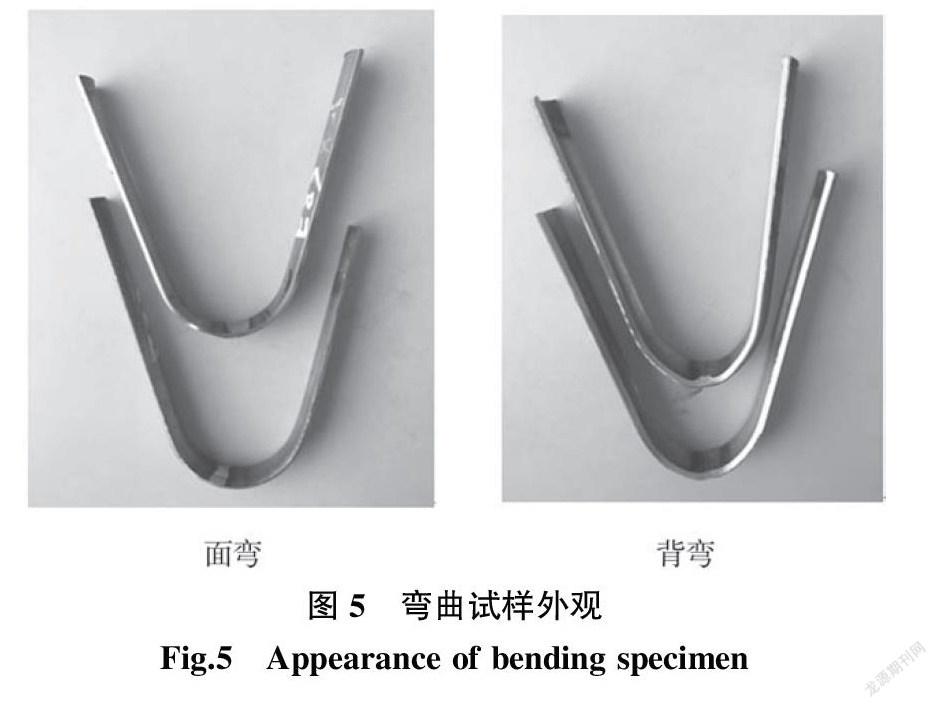

按照NB/T 47014-2011《承压设备焊接工艺评定》标准及产品的技术协议取面弯和背弯试样各2个共4个试样进行试验,弯轴直径d为8 mm,弯曲角度α=180°。4个试样均完好无开裂。面弯和背弯表面没有凸起现象,说明焊材与母材熔合良好,如图5所示。

4.6.5 晶间腐蚀试验[6]

按照GB/T 15260-1994《镍基合金晶间腐蚀试验方法》标准要求对試样进行A法硫酸铁-50%硫酸法腐蚀试验,在50%硫酸水溶液600 ml中加入25 g硫酸铁,持续120 h后,取出试件并测量试件尺寸,计算暴露面积,然后称重,计算出腐蚀速率,试验结果为0.36 mm/年,符合0.96 mm/年的指标要求。

5 产品焊接

根据评定合格的焊接工艺进行Ω环焊接。同时采用对称满焊,每段200 mm左右,间断跳跃焊。这种焊接方法可以尽可能的减少热影响区,减少冷却时产生的内应力,从而减少Ω环变形。焊后锤击焊道可以使焊接残余应力重新分布,降低了应力集中,敲击可以让焊缝局部发生轻微变形,释放部分残余应力。

6 结论

(1)利用钨极氩弧焊对两个Ω环半环施焊,焊后未发现热裂纹和气孔等缺陷,说明工艺合理。应严格按照工艺要求焊前清理、氩气保护、小线能量焊接、对称满焊及焊后敲打来解决热裂纹和气孔缺陷问题。

(2)加氢装置中的高压换热器采用Ω环密封结构可保证换热器使用时无泄漏,安全可靠,结构简单等特点可进一步研究。

参考文献:

[1] JB/T 4756-2006,镍及镍合金制压力容器标准释义[S]. 2006

[2] JB/T 4756-2006,镍及镍合金制压力容器[S]. 2006.

[3] 陈啸,潘和清,陈浩基,等. Incoloy825对接弯头的焊接工艺[J]. 金属加工,2013(4):48-49.

[4] 汪丽瑛,邢卓. 铁基合金Incoloy825的焊接[J]. 现代焊接,2008(3):15.

[5] NB/T 47015-2011,压力容器焊接规程[S]. 2011.

[6] GB/T 15260-1994,镍基合金晶间腐蚀试验方法[S]. 1994.