国产镍基合金带极电渣堆焊在三相分离器制造中的应用研究

王树涛 厚喜荣 马冬和 张涛 朵元才 古小红 汪沈阳 王丛元

摘要:针对为某气田研究设计并制造的高含硫天然气三相分离器设备中的抗腐蚀性能要求,需在设备壳体内壁堆焊Inconel 625镍基合金,确定采用国产镍基合金带极电渣堆焊技术进行内壁堆焊的工艺方案,并进行了焊接工艺评定。评定结果表明,国产镍基合金钢带堆焊工艺性良好,各项性能指标均满足相关标准要求及三相分离器的制造技术要求,并完成了该产品的制造。

关键词:国产镍基合金焊带;带极电渣堆焊;三相分离器

中图分类号:TG455 文献标志码:A 文章编号:1001-2303(2020)10-0061-04

DOI:10.7512/j.issn.1001-2303.2020.10.12

0 前言

某气田集剧毒与强腐蚀性于一体,带来井控管理、硫化氢防护、涉酸工程防腐蚀等一系列难题。由于高含硫天然气含有大量H2S、CO2和气田卤水,腐蚀环境恶劣,使得开采、集输、特别是净化过程中存在严重的H2S腐蚀和其他危害,增加设备腐蚀、泄漏和失效等风险概率[1-2]。而三相分离器是气田开采的关键设备之一,不仅油气井中采出油气的各项分离和计量等操作需要经过三相分离器来处理,而且处理后是否成功的关键之一就是能否达到采出液的存储和运输标准;另外,三相分离器内壁长期与高压硫化氢气体、沉积硫接触,发生腐蚀的风险较高[3]。因此,研究制造新型高含硫天然气三相分离器,提高分离器壳体内壁抗腐蚀性能,保证设备在其工况下运行安全,实现更加高效的油气水的分离迫在眉睫。

Inconel 625合金的强度、韧性、耐氧化性和疲劳强度高,在大气、天然气、海水、中性鹽和碱等介质中具有良好的耐腐蚀性能。因此,选用Inconel 625合金对三相分离器内壁进行堆焊,以达到设备的耐腐蚀性能要求。

受国内冶炼水平及焊带、焊剂生产水平等因素限制,国产Inconel 625焊带及匹配焊剂等堆焊材料生产困难,耐腐蚀性差,长期主要依赖进口焊材。进口焊接材料不但价格昂贵,而且供货周期长[4]。因此为了打破Inconel 625焊带的国外垄断,提高国内油气行业Inconel 625焊接材料研究水平,文中依托某气田高含硫天然气三相分离器,选用洛阳双瑞特种合金材料有限公司(725所)研制的DNi625钢带与SRSJ802焊剂,开展国产镍基合金带极电渣堆焊的应用技术研究。

1 产品概况

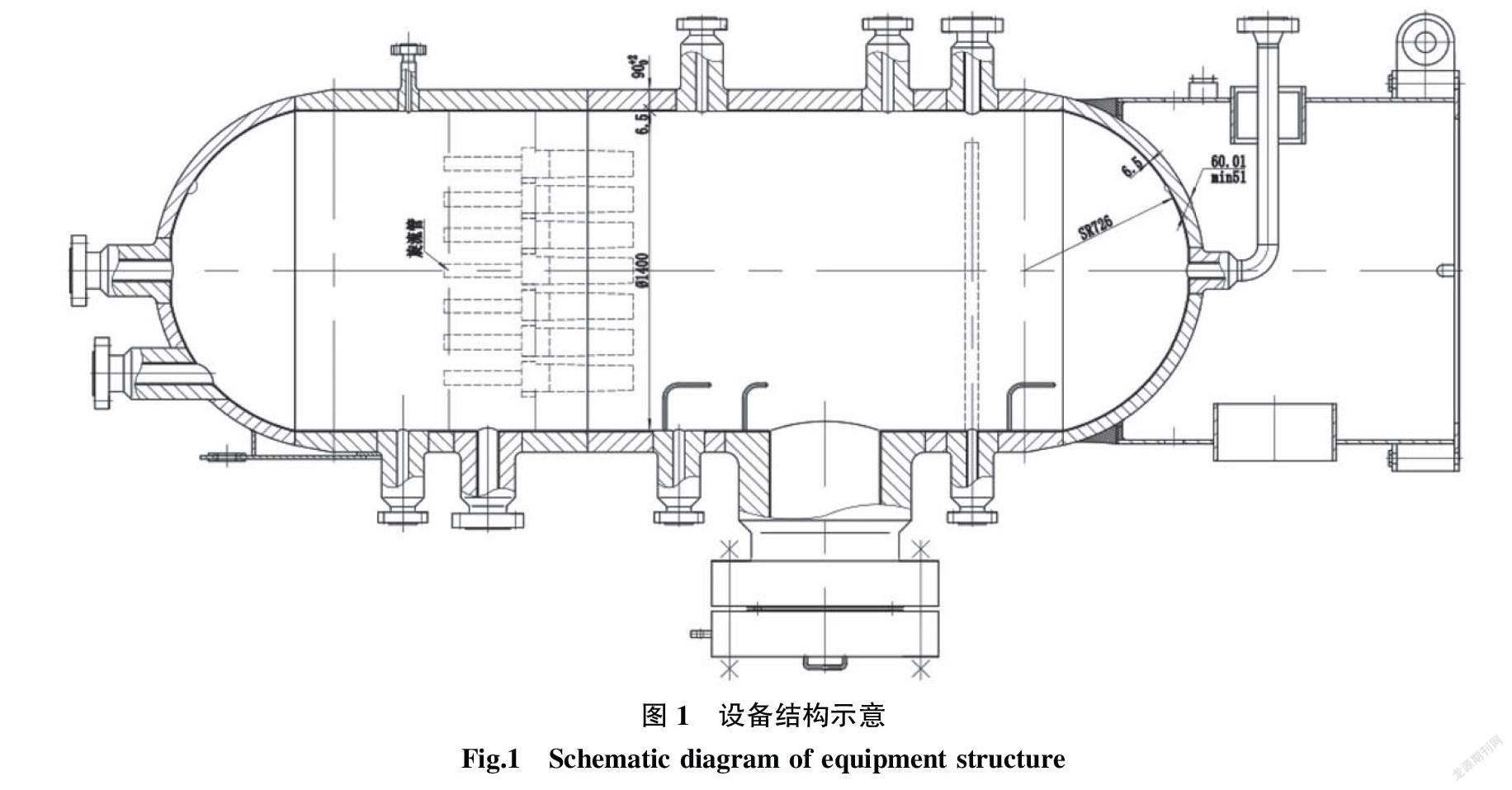

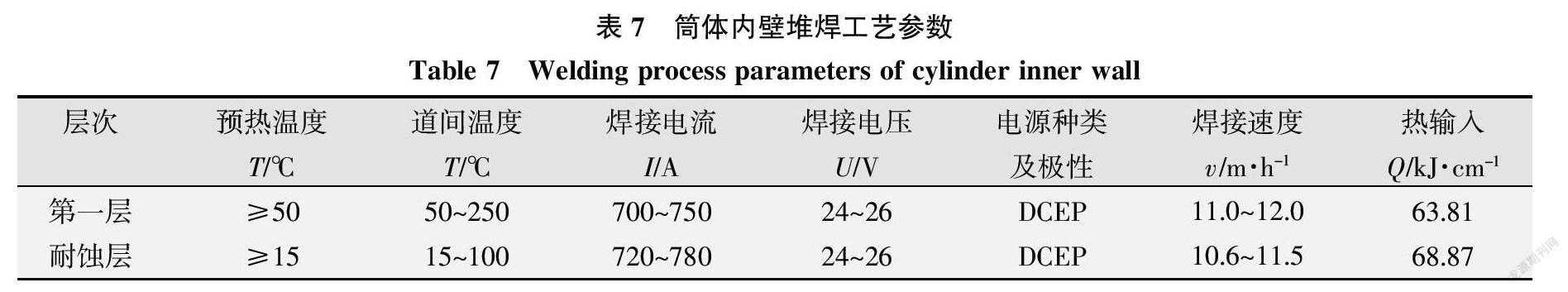

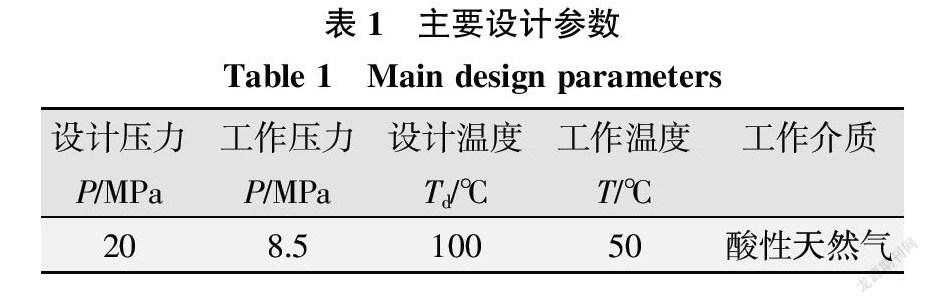

该高含硫天然气三相分离器由中国石油化工股份有限公司设计并制造,设备规格:φ1 400 mm×90 mm×~6 150 mm(设备总长),主壳体材料为16Mn(R-HIC)Ⅳ/Q345R(R-HIC),容器类别为Ⅲ类,内壁要求堆焊6.5 mm,其主要设计参数如表1所示,设备结构示意如图1所示。

2 焊接工艺评定

2.1 焊接工艺评定方案及试板制备

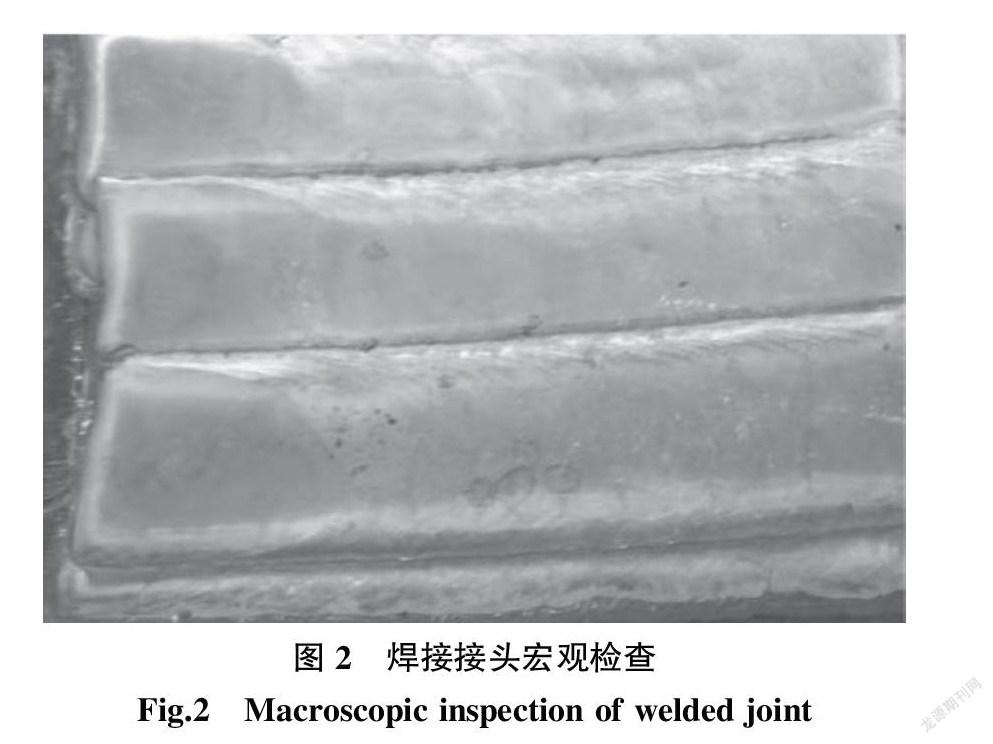

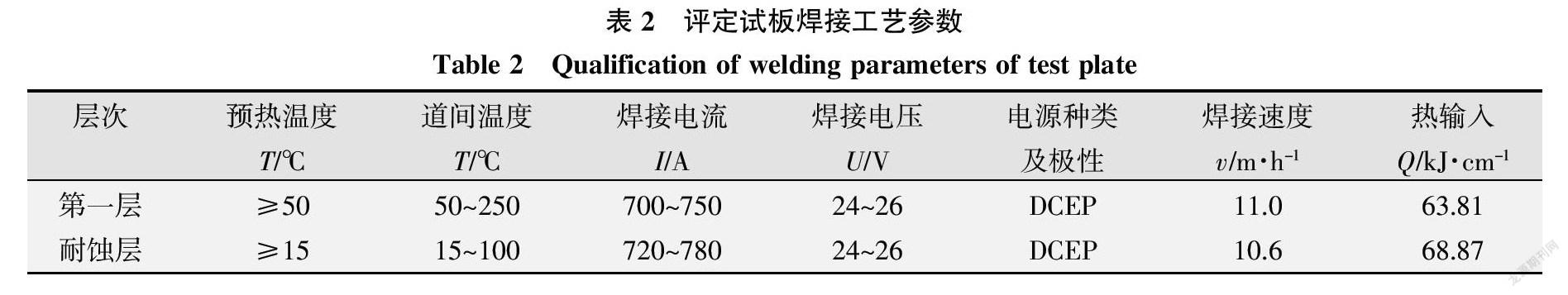

根据产品结构及技术条件要求,选用基材Q345R(R-HIC)在厚度δ=40 mm的抗氢钢板上进行带极电渣堆焊,焊材为DNi625(50×0.4)焊带+SRSJ802焊剂,堆焊总厚度为6.5 mm,采用双层电渣堆焊,焊接工艺参数如表2所示。试板堆焊过程中外加磁控装置,成形美观,搭接无咬边、夹渣等缺陷,如图2所示。

焊后对堆焊层表面进行100%渗透检测,并对贴合面进行100%超声检测,检测结果满足NB/T 47013.5-2015和NB/T 47013.3-2015要求;然后进行消除应力热处理,热处理规范:装炉温度≤400 ℃,升温速率60~100 ℃/h,保温温度(610±14) ℃,保温时间10 h,以≤100 ℃/h速率冷至400 ℃以下出炉空冷。

2.2 工艺评定要求

按照NB/T 47014-2011《承压设备焊接工艺评定》中耐蚀堆焊工艺评定要求,结合高含硫天然气三相分离器设计技术要求进行评定,具体评定项目如下。

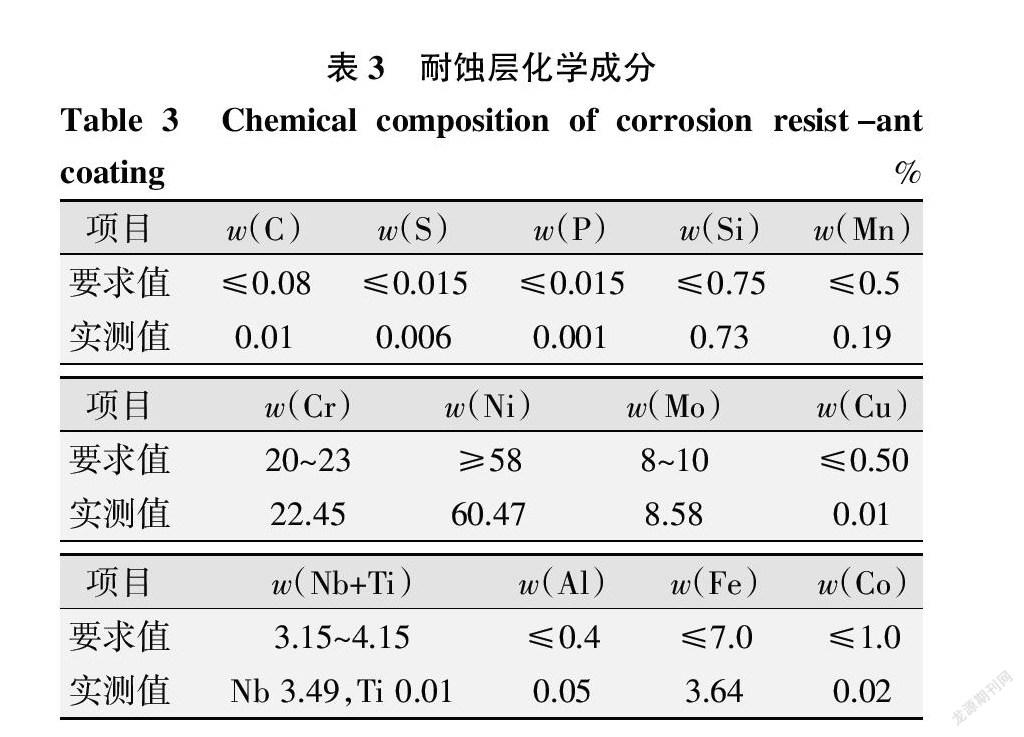

(1)按GB/T 223进行化学分析,在距表面1.5~2 mm范围内取样分析。

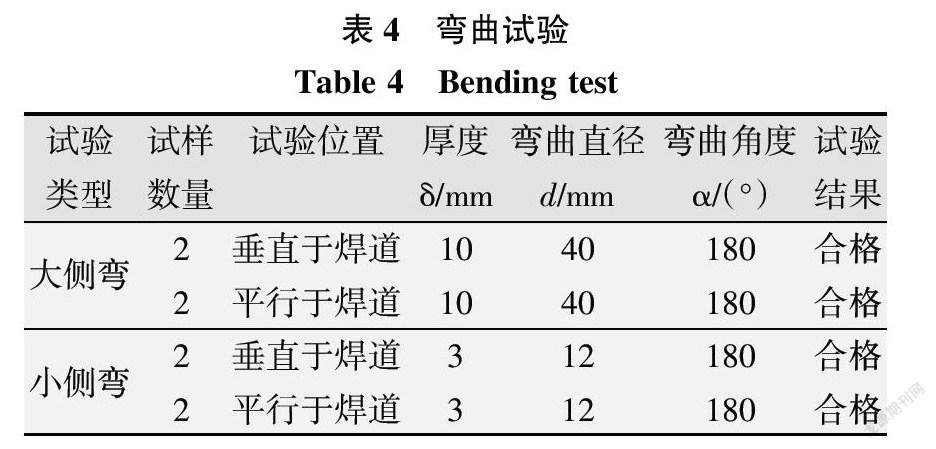

(2)侧弯试验:取大、小试样各4件,其中2件试样的长轴垂直于堆焊方向,另2件平行于堆焊方向;进行弯曲试验后在堆焊层和熔合线上均无任何开口缺陷和裂纹为合格。

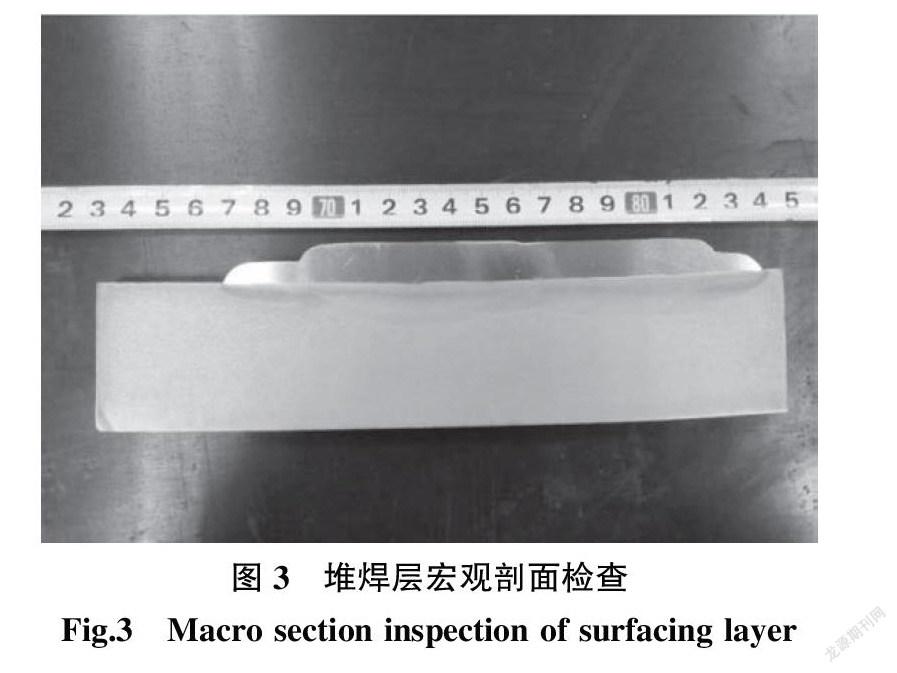

(3)宏观检查:对试板进行解剖,剖面取在焊道搭接处,剖面应经抛光、侵蚀,以能清晰地分清熔合区和基体金属为准。用5倍放大镜观察无层下裂纹、未熔合为合格。

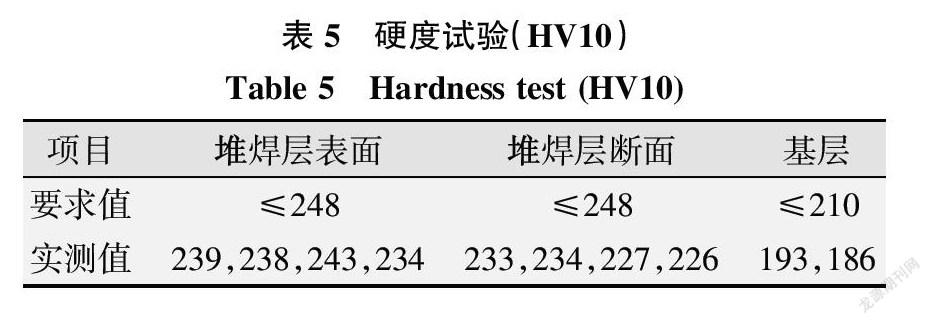

(4)硬度(HV10)测量:堆焊层表面、断面各测量4点,测量值不大于248 HV10为合格;基层测量2点,测量值不大于210 HV10为合格。

(5)YB/T 5362:取2 mm×3 mm×30 mm试样3件做氯化物应力腐蚀试验,加载应力210 MPa。

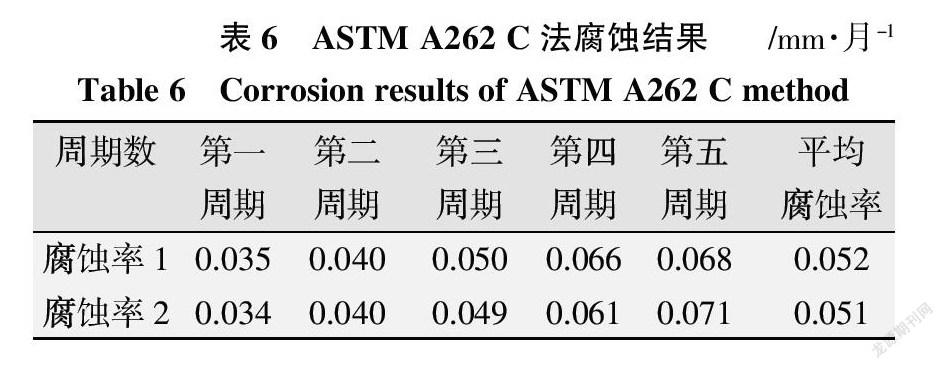

(6)ASTM A262 C法(HUEY法,硝酸腐蚀试验):取规格20 mm×30 mm×3 mm试样2件按标准进行试验,合格指标为5个周期的平均腐蚀速率不大于0.075 mm/月。

(7)ASTM G28 A法(硫酸-硫酸铁腐蚀试验):取20 mm×30 mm×3 mm试样2件按标准进行试验,合格指标为腐蚀速率不大于0.1 mm/月。

2.3 评定结果及分析

试板耐蚀层堆焊化学成分如表3所示,化学成分符合要求值;侧弯、硬度测量分别如表4、表5所示;宏观检查合格,如图3所示;YB/T 5362氯化物应力腐蚀试验在2个周期内未出现裂纹;ASTM A262 C法腐蚀结果如表6所示;ASTM G28 A法腐蚀率为0.600 g/m2·h,小于合格指标。

以上数据结果表明,评定试板的各项性能均满足技术条件及相关标准的要求,说明该焊接材料适用于产品内壁的堆焊,满足产品的工程技术要求。

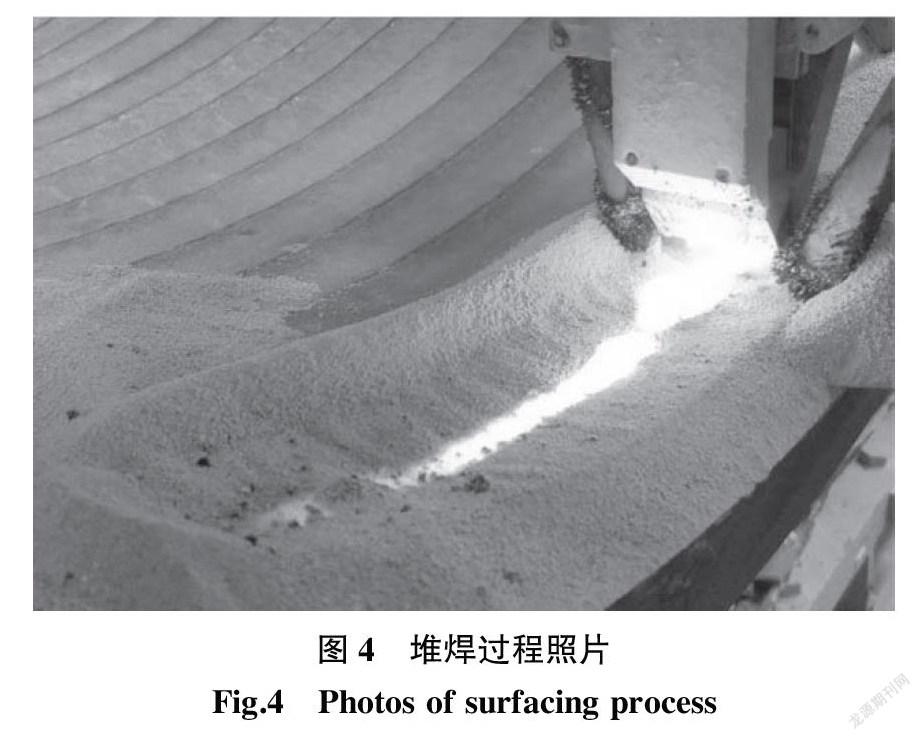

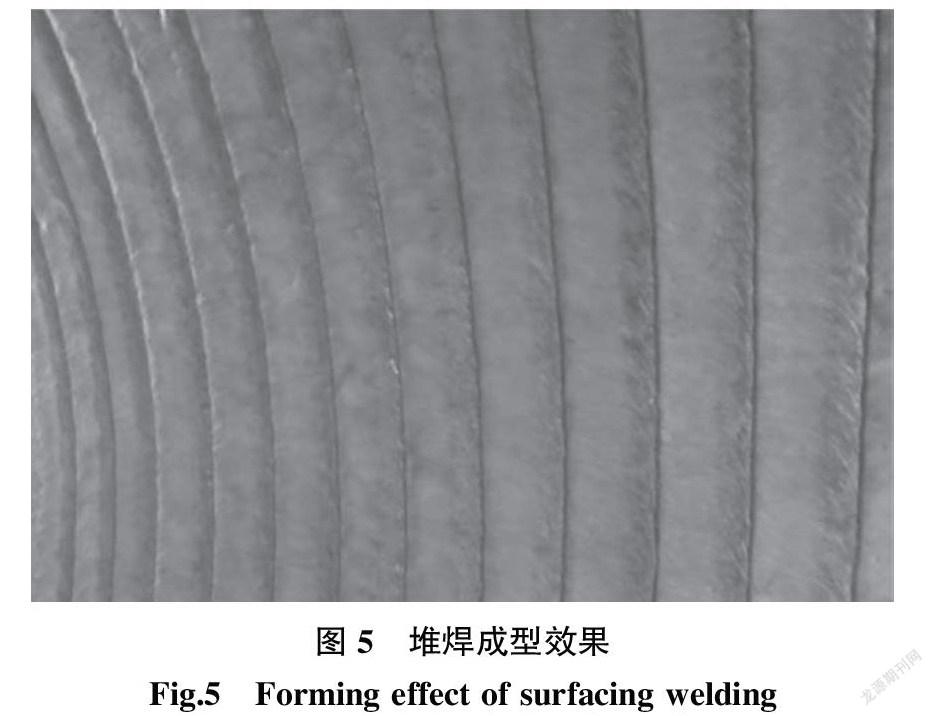

3 产品内壁堆焊

焊接工艺评定合格后,中国石油化工股份有限公司采用洛阳双瑞特种合金材料有限公司生产的焊接材料(钢带:DNi625,规格:50×0.4,焊剂:SRSJ802)对该三相分离器筒体内壁进行堆焊,焊接工艺参数如表7所示。筒体内壁堆焊均为带极电渣堆焊,焊前需加磁控装置,避免在堆焊过程中产生咬边、成型不美观等焊接缺陷[5]。堆焊过程及成型效果如图4、图5所示。

第一层堆焊完成后需进行100% PT检测,合格后进行耐蚀层堆焊。耐蚀层堆焊时需严格控制道间温度,若道间温度控制不当会降低堆焊层的耐腐蚀性能,从而影响产品的使用性能。耐蚀层堆焊完毕后进行100%PT+100%UT检测合格;堆焊层表面经测量检查,堆焊厚度均勻,表面平滑,两相邻焊道之间的凹下量≤1 mm,焊道接头的不平度≤1.5 mm,外观质量满足技术要求;对堆焊层厚度随机抽查8点进行超声测厚,其检测平均值为6.82 mm,最小值为6.73 mm,满足技术要求。

4 结论

(1)采用国产Inconel 625镍基合金焊带堆焊于基层Q345R(R-HIC)钢表面,其各项耐腐蚀性能、力学性能、宏观、化学成分等均能满足三相分离器技术条件及相关标准的要求。

(2)选择国产镍基合金焊带(DNi625(50×0.4)+焊剂SRSJ802)进行带极电渣堆焊能够获得良好的耐腐蚀性能;并成功应用于高含硫天然气三相分离器壳体内壁的堆焊,工艺满足该设备的制造要求。

(3)本研究为高含硫天然气三相分离器采用国产镍基合金焊带进行电渣堆焊技术的工艺设计、安全运行和操作条件提供了依据。

参考文献:

[1] 李宁,何洋,任斌,等. 普光气田地面集输系统硫沉积原 因分析及对策[J]. 天然气勘探与开发,2012,35(3):69- 72.

[2] 后鑫,雷金晶,赵文祥. 普光气田地面集输系统堵塞成因 及措施[J]. 天然气与石油,2013,1(2):21-23.

[3] 凌永海. 浅谈三相分离器的腐蚀及对策[J]. 石油化工腐 蚀与防护,2011,28(1):40-42.

[4] 林桂贤,朱晓燕,马小兵,等. 国产镍基合金电渣堆焊在 反应器制造中的应用[J]. 机械制造文摘-焊接分册,2019 (3):32-36.

[5] 李大军,张建晓. 宽带极电渣堆焊的磁场控制[J]. 电焊 机,2006,36(8):50-52.