厚板铝合金激光填碎丝焊接工艺研究

胡广胜 单清群 曹春鹏

摘要:采用激光填碎丝焊焊接厚板6005A铝合金,通过高速摄像仪观察并记录熔池波動状态,研究离焦量对激光填碎丝焊工艺的影响。结果表明,当离焦量为0时,光斑小,能量密度和冲击力大,剧烈反应的液态焊丝阻碍熔池中匙孔的稳定形成,使整个焊接过程不稳定,伴随着出现大量飞溅和周期性细孔。正离焦和负离焦均可以增大光斑直径,提高焊接过程的稳定性,且正离焦的效果优于负离焦,在激光填碎丝焊中宜采用正离焦。对于16 mm厚6005A铝合金,焊接速度6 mm/min、离焦量+5 mm、激光功率6 kW的激光填碎丝焊可以获得成形良好的焊缝;焊缝中心硬度值最低,为54 HV;由于焊缝中心气孔数量较多,焊接接头的抗拉强度为173.25 MPa。

关键词:厚板铝合金;激光填碎丝焊;离焦量;焊缝成形

中图分类号:TG456.7 文献标志码:A 文章编号:1001-2303(2020)10-0040-04

DOI:10.7512/j.issn.1001-2303.2020.10.08

0 前言

6XXX系铝合金因具有优良的导电性、耐蚀性,且工艺性能良好、密度小、质量轻、强度中等,可加工成各种型材,在轨道交通领域获得了广泛应用,成为车体轻量化应用最为广泛的有色金属材料[1-2]。随着铝合金车体中焊接结构件的要求日益严格,铝合金焊接技术成为现代焊接的研究热点[3-4]。填丝焊虽然能够通过焊丝加入合金成分[5-6],但是在进行激光填丝焊的厚板对接时,由于焊缝坡口过深,为了填满焊缝需进行多道焊接,繁琐的操作工序不符合实际生产高效高质的原则,并且多层多道焊中多次热输入会加剧热变形,导致焊缝坡口尺寸变化,增大后续焊道的焊接难度[7-8]。为了减少或避免以上问题,引入一种在激光焊接过程中填入碎丝的新型填丝方法。文中通过改变厚板铝合金激光填碎丝焊焊接工艺参数,观察焊缝成形,研究离焦量对激光填碎丝焊焊接厚板6005A铝合金的影响,以优化焊接工艺。

1 试验材料与方法

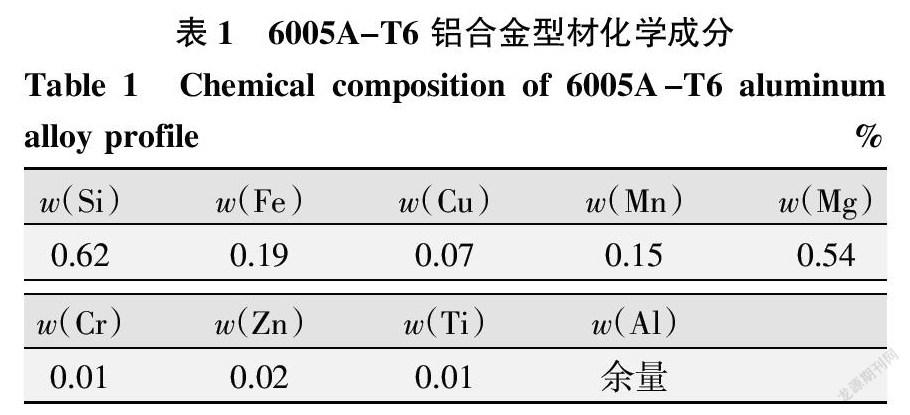

试验用母材为16 mm厚6005A铝合金,是 Al-Mg-Si 系可热处理强化铝合金,供货状态为T6,化学成分如表1所示。所用焊丝为ER4047铝硅焊丝,直径1.2 mm,化学成分如表2所示。

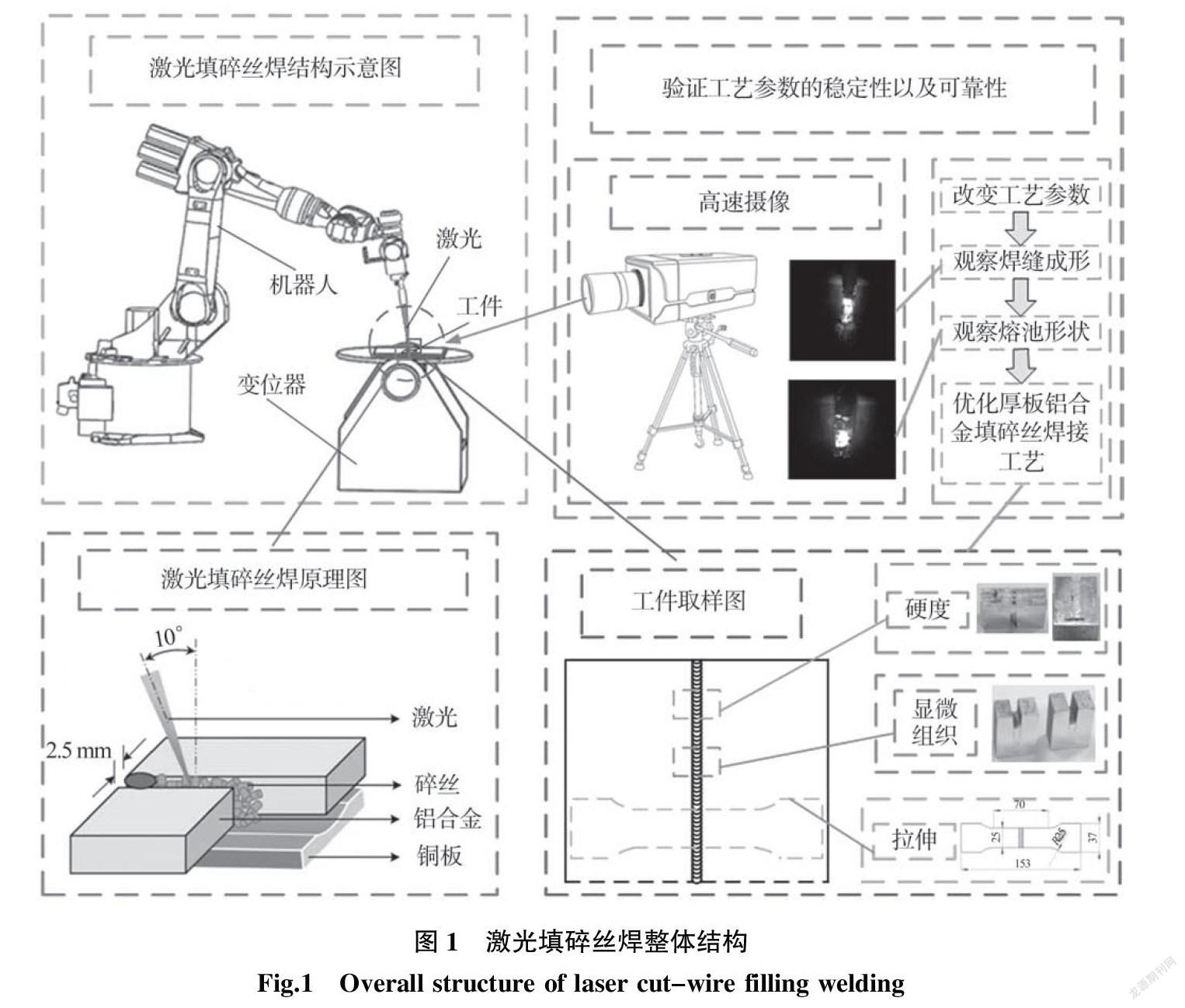

激光填碎丝焊是将铝合金焊丝制成2 mm左右的圆柱形颗粒后填充到母材焊缝中,用单激光作为热源实现铝合金厚板的对接。试验方法如图1所示。试验所采用的激光发生器是10 000高功率光纤激光器,其最大功率为10 kW,利用CR5000X2高速摄像仪观察并记录熔池波动状态。

分别测试热影响区、母材和焊缝中心硬度,以判断材料的焊接性。利用自动维氏硬度测试仪测量焊接接头的显微硬度。试验过程中加载力300 gf,加载时间15 s,试验力的保持时间10 s,卸载时间为5 s,测试点间隔均为0.5 mm。

进行机械抛光后,利用Keller试剂(95 ml水+2.5 ml硝酸+1.5 ml盐酸+1 ml氟化氢)对金相表面进行10 s左右的腐蚀,观察焊缝截面形貌。

拉伸试验中拉伸速率选取5 mm/min,并观察焊接接头拉伸断口特征。

2 结果与讨论

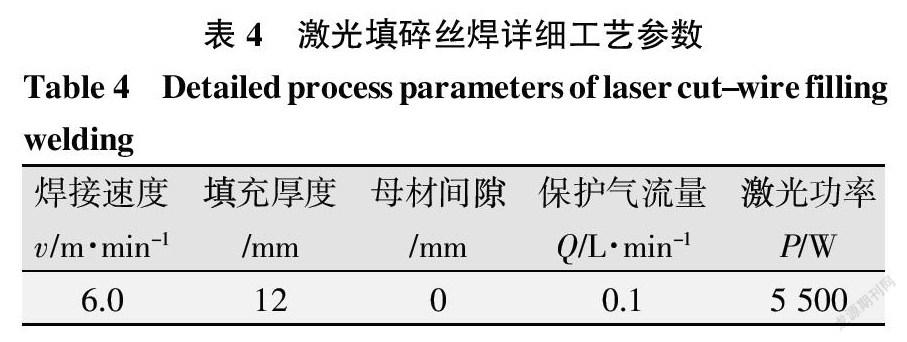

试验采用单激光自熔焊打底,焊接工艺参数如表3所示,用激光填碎丝焊对坡口进行单道填充焊,焊接工艺参数如表4所示。该试验采用单一变量的方法,探究离焦量对激光填碎丝焊接过程的影响。

不同离焦量下碎丝熔化过程和焊缝成形如图2所示。由图2a可知,离焦量+8 mm时的焊缝表面成形平整良好,表面出现光滑规则的鱼鳞纹,飞溅小。但是存在明显的未熔合缺陷。原因是焊接过程中匙孔形成稳定,焊接过程稳定,焊缝成形较好,但是激光功率略小、离焦量过大导致激光能量密度分散,激光在熔化碎焊丝后没有足够的穿透力使母材熔化,从而导致未熔合缺陷出现。

由图2b可知,离焦量为0 mm的焊缝表面成形极差,并且有周期性的孔洞出现,如图中虚线圆圈标示,此焊接过程伴随着大量飞溅。原因是离焦量为0 mm时,光斑能量密度最大,高密度能量的光斑快速熔化碎丝后不断地冲击熔池,表面形成周期性的细孔,熔池中匙孔形成后被剧烈反应的液态金属封闭,导致大量飞溅的出现和焊接过程的不稳定。

由图2c可知,离焦量-12 mm的焊缝表面成形较差,也伴有少量细孔出现,如图2c中虚线圆圈标示。这是因为离焦量-12 mm下的激光光斑较大,能量密度不高,熔池反应不剧烈,焊接过程飞溅较小。

综上所述,离焦量对填碎丝焊接过程的焊丝熔化和熔池反应有较大影响。离焦量为零时,激光光斑小,激光能量密度高,冲击力强,剧烈反应的液态焊丝阻碍了熔池中匙孔的稳定形成,导致整个焊接过程不稳定,出现大量飞溅和周期性细孔。通过增大或减小离焦量,焊缝成形得到明显改善,且正离焦优化效果强于负离焦。

根据以上分析,设定了一个较优的激光碎丝焊工艺参数进行验证,如表5所示。优化后的碎丝熔化及焊缝宏观形貌如图3所示。

由图3可知,优化后的焊缝表面成形平整良好,出现光滑规则的鱼鳞纹。焊接过程中液态金属与母材熔合状态较好且无大量飞溅,此结果初步证明优化效果明显。

激光填碎丝焊缝截面如图4所示。可以看出,焊缝横截面比较对称,母材焊缝界限明显,熔合区清晰明显,焊接对接整齐、无错边,并且腐蚀后母材焊缝界限明显,熔合区清晰明显,说明焊缝母材熔合情况较为良好。但是有少量气孔出现,尺寸较小的圆亮球形气孔较多,且大多处于熔池上层。分析认为这些气孔形成于焊缝金属的凝固阶段,原因是氢在铝合金中的溶解度随温度的降低而减小。在液态熔池的凝固过程中,氢主要以氢分子的形态析出,但是铝合金激光焊熔池冷却速度快,凝固时间短,氢分子难以上浮出熔池,于是大量的氢以气泡形式残留在焊缝中,形成氢气孔。焊缝表面存在几个形状较不规则的大尺寸气孔,分析认为此类气孔属于工艺气孔,形成原因是间隙中填入的碎丝分布排列不均匀,碎丝之间的间隙中的空气没有及时浮出形成的。

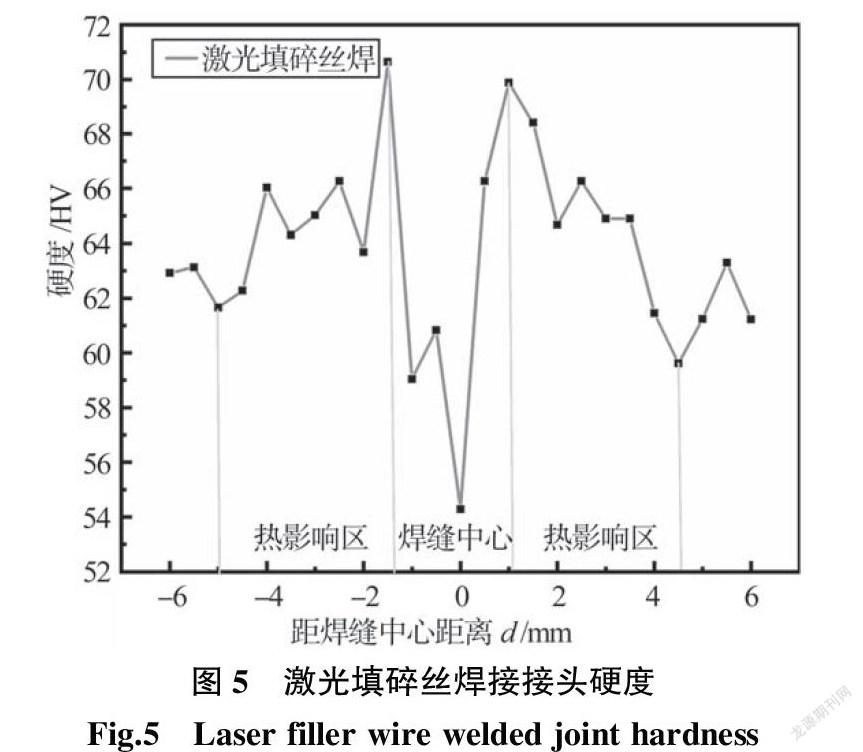

焊接过程中受热循环的影响焊接接头不同區域有的强度和硬度不同。测量焊接接头焊缝中心、热影响区、母材的硬度分布,如图5所示。激光填碎丝焊焊缝中心处的硬度最低,且随着距焊缝中心距离的增大,硬度逐渐增大,在热影响区内距焊缝中心约1.5 mm处又降低,并逐渐减小至母材硬度。焊缝中心处硬度最低是因为在激光热源的直接作用下,焊缝中心处温度最高,构成强化相的Mg、Cu、Zn等元素的活性较大,在焊缝冷却过程中析出时,以极快的速度聚集长大,造成共格畸变减弱,对位错作用的阻碍减弱,导致中心处的硬度最低。

拉伸试验结果显示激光填碎丝焊接接头的抗拉强度为173.25 MPa,沿焊缝中心断裂,说明焊缝中心强度较其他区域弱,其主要原因是焊缝中心存在气孔,导致截面的有效承载面积减小,从而引起断裂。焊接接头的拉伸断口如图6所示。焊接接头中存在明显的大而深的韧窝,说明铝合金激光填碎丝焊接接头塑性良好,韧窝底部有少量的颗粒状夹杂物,如灰色箭头指向处。

3 结论

文中通过高速摄像观察并记录熔池波动状态,研究离焦量对激光填碎丝焊焊接厚板6005A铝合金的影响,得出以下结论:

(1)通过改变激光填碎丝焊中离焦量,发现离焦量为零时,激光光斑过大的能量密度和冲击力,剧烈反应的液态焊丝阻碍熔池中匙孔的稳定形成,使得整个焊接过程不稳定,并出现大量飞溅和周期性细孔。通过增大或减小离焦量,焊缝成形可得到明显改善,且正离焦优化效果强于负离焦,在激光填碎丝焊中宜采用正离焦。

(2)对于16 mm厚6005A铝合金,焊接速度为6 mm/min、离焦量为+5 mm、激光功率为6 kW的激光填碎丝焊可得到成形良好的焊缝。

(3)焊接接头焊缝中心硬度值最低,为54 HV;由于焊缝中心气孔数量较多,焊接接头的抗拉强度为173.25 MPa。

参考文献:

[1] 李小婷,朱宝华. 铝合金激光焊接[J]. 电焊机,2015,45 (2):122-126.

[2] 杨志斌. 铝合金机身壁板结构双侧激光焊接特征及熔 池行为研究[D]. 黑龙江:哈尔滨工业大学,2013.

[3] 吴孟武,华林,周建新,等. 导热铝合金及铝基复合材料 的研究进展[J]. 材料导报,2018(09):1486-1495.

[4] 彭进. 铝合金激光液态填充焊的匙孔与熔池动态行为 研究[D]. 黑龙江:哈尔滨工业大学,2016.

[5] 许飞,陈俐,巩水利,等. 填充焊丝对6061铝合金激光焊 缝成形的影响[J]. 航空精密制造技术,2012,48(05):40- 42.

[6] 余阳春. 激光填丝焊的焊丝熔入行为及工艺研究[D]. 湖 北:华中科技大学,2010.

[7] Li R,Wang T,Wang C,et al. A study of narrow gap laser welding for thick plates using the multi-layer and multi- pass method[J]. Optics & Laser Technology,2014(64):172- 183.

[8] 张智慧. 7A52铝合金厚板窄间隙激光填丝焊接特性及组 织性能调控研究[J]. 黑龙江:哈尔滨工业大学, 2018.