在中海沥青(营口)公司的具体应用情况分析

赵立福 王汉斌

摘 要:蒸汽的使用量是评价一个炼化企业节能降耗重要指标之一,油品储罐采用常规的加热盘管为油品加热和维温,是炼化企业比较通行的一个做法;其所耗用的蒸汽量占整个企业耗气量的比重也较大。从节能降耗的角度,通过对油品加热盘管所实施的改造,分析其温度及散热情况,对加热器的位置结构进行分析,根据改造后加热盘管所显现出的明显优势,得出储罐温升速度得到显著提高并且蒸汽用量得到节省,最终减少储罐加热运行成本, 一方面达到节能目的,同时又使加热器盘管中的水击现象大大减少。

关键词:加热盘管;能耗;温升速度;结构形式

引言:我们处在一个工业水平快速发展的时代,人们对石油的需求呈现逐年递增之势,石油已成为大众日常生活不可或缺的东西;石油的输运构成了石油产业中的一个非常重要的环节;本文主要针对石油储运中如何降低能源消耗,以及采用新型加热盘管所带来的益处所在。以期对石油储运环节达到节能降耗,降本增效所带来的现实意义。

1加热装置类型

原油粘度较高, 低温状况下无法通过管道输送和脱除其中所携带的水份, 只有将原油罐中的原油加热到一定温度,方能达到上述目的; 而油罐的加热方式直接影响原油温度能否尽快达到加工要求,其中的水分能否及时脱出;以及所持用的诸如:蒸汽等加热介质的消耗情况,因而对于所选用的加热盘管的形式与加热效果尤为关键。

根据结构型式, 油罐加热装置可分为直接加热式和间接加热式。直接加热式(图一)是将加热炉与油罐整体布置, 结构紧凑, 利用燃料燃烧产生的烟气流过油罐中的烟管加热原油,该种加热方式结构简单, 设备紧凑, 但安全性较差;间接加热式是将加热炉与油罐分离开来, 独立布置,水、蒸汽、导热油( 价格昂贵, 应用较少) 等介质在锅炉中吸热升温后流经油罐中的换热器(加热盘管)放热降温, 然后流回锅炉, 该种加热系统较为复杂, 但安全性能较好。

2加热介质的来源

2.1蒸汽:本公司蒸汽是通过外购,自营口港码头公司锅炉引出蒸汽,通过架空的蒸汽管道进入各个使用单元。管网蒸汽压力一般为0.92兆帕左右,蒸汽温度约在182摄氏度左右。

2.2低温余热热水:全厂蒸汽使用放热冷却后的冷凝水集中在采暖水罐D-141中,通过采暖水泵P-141A/B将出口温度76.6摄氏度的热水输送至常二油换热器,减四油换热器,减三油换热器进行换热后温度高达90.5摄氏度,在通过改造管线将低温余热热水送至原油罐区给储罐升温维温。

3對两种盘管进行数据分析

3.1加热盘管结构

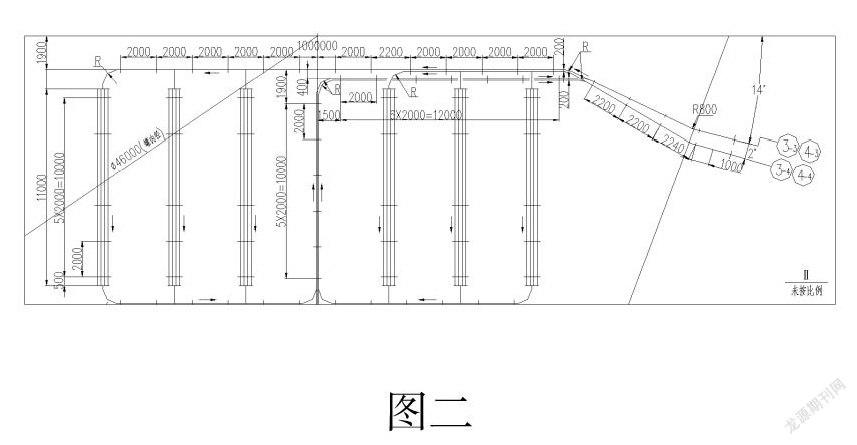

3.1.1普通加热盘管T-4101A:采用四进四出方式给原油储罐进行加热(图二),原油储罐中四组加热盘管通过南北对称(南北各两组给汽回水)的方式进行固定铺设。每组加热盘管进入原油储罐后平均分为三路,每路平均分为四条单管进行传热,四条单管均由储罐中心高外部底(距离油罐底部500-300mm)斜式走向,每条单管长度均为13100mm,总48条单管独立完成传热。

图二

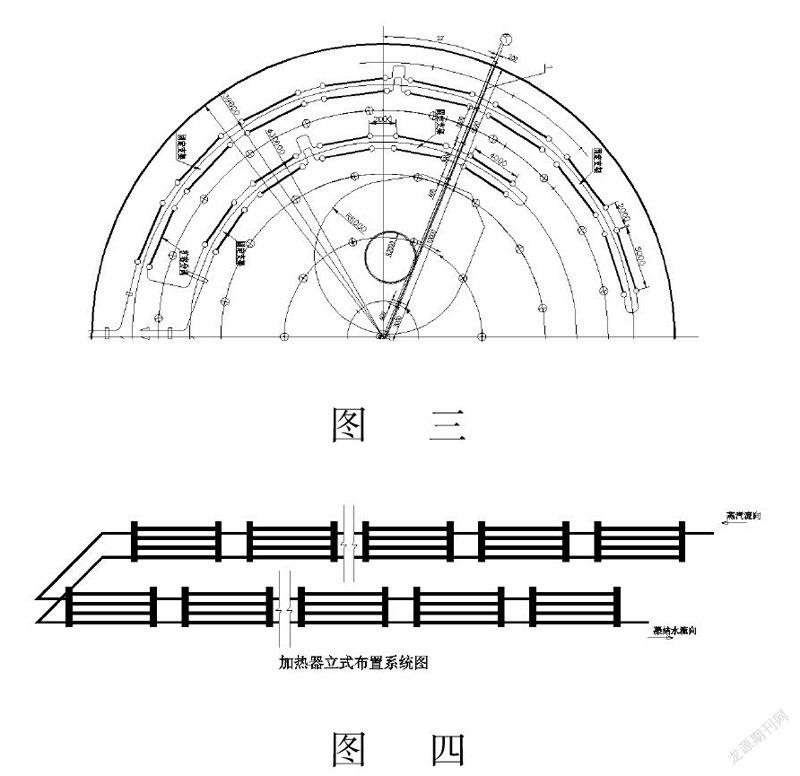

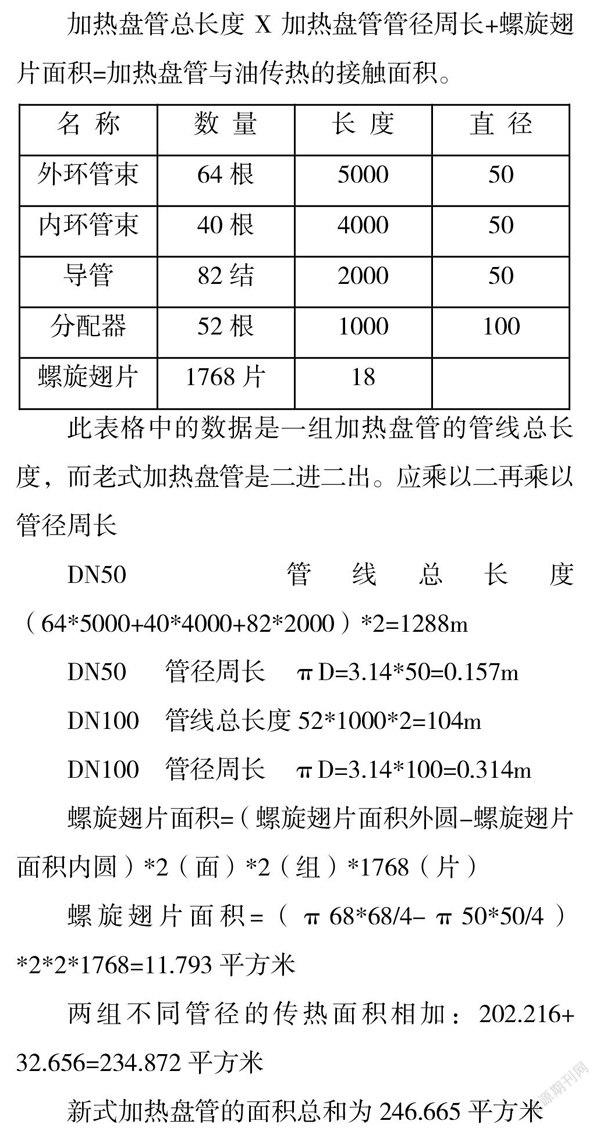

3.1.2新式立式无水击加热盘管T-4101B:采用二进二出方式给原油储罐进行加热(图三,图四)。加热盘管是以左右对称环形的方式固定在原油储罐中(两环 外环32组和内环20组)。蒸汽进口中心距罐底板上表面的距离为800mm,蒸汽进入储罐后引入立柱管,由立柱管自上到下平均分成四条加热排管(四条加热排管,上下两条加热排管采用直管传热,中间两条加热排管采用螺旋翅片传热)进行传热。凝结水出口中心距罐底板上表面的距离为200mm。

图 三

图 四

3.1.3加热盘管结构对比分析

新式加热盘管优点,在每组的环路布置中形成一定的坡度,便于冷凝水的回流。加热蒸汽通过加热时,形成汽液两相,上部走蒸汽下部走冷凝水。

3.2换热面积分析

3.2.1老式加热盘管传热面积

加热盘管总长度X加热盘管管径周长=加热盘管与油传热的接触面积

此表格中的数据是一组加热盘管的管线总长度,而老式加热盘管是四进四出。应乘以四再乘以管径周长:

DN50管线总长度 (12*11000+3*12000+ 4*1100)*4=689.6m

DN50管径周长 πD=3.14*50=0.157m

DN80管线总长度6*810*4=19.44m

DN80管径周长 πD=3.14*80=0.2512m

两组不同管径的传热面积相加:108.27+4.88= 113.15平方米

3.2.2立式加热盘管

加热盘管总长度X加热盘管管径周长+螺旋翅片面积=加热盘管与油传热的接触面积。

此表格中的数据是一组加热盘管的管线总长度,而老式加热盘管是二进二出。应乘以二再乘以管径周长

DN50 管线总长度 (64*5000+40*4000+82*2000)*2=1288m

DN50 管径周长 πD=3.14*50=0.157m

DN100 管线总长度52*1000*2=104m

DN100 管径周长 πD=3.14*100=0.314m

螺旋翅片面积=(螺旋翅片面积外圆-螺旋翅片面积内圆)*2(面)*2(组)*1768(片)

螺旋翅片面积=(π68*68/4-π50*50/4)*2*2*1768=11.793平方米

两组不同管径的传热面积相加:202.216+ 32.656=234.872平方米

新式加热盘管的面积总和为246.665平方米

3.2.3加热盘管传热外表面积对比分析

公式为Q=K*F*A*ΔT,其中Q為换热量,K为总的传热系数(与换热介质相关,还与加热盘管的材质有关),F为温差校正系数,A为传热面积,最后一项为对数平均温差。本段假设其他数据相同情况下,通过对新老加热盘管的传热面积对比可以明显看出新式加热盘管(传热面积)高达普通加热器的2倍以上,所以其整体换热量也应该高于普通传热量2倍以上。

3.3加热速度与蒸汽能耗分析

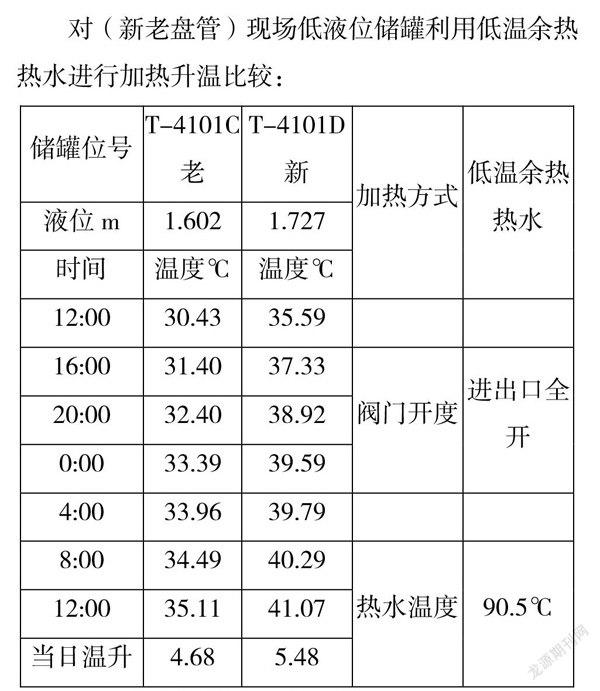

3.3.1低液位储罐温升比较

对(新老盘管)现场低液位储罐利用低温余热热水进行加热升温比较:

3.3.2高液位储罐温升比较

对(新老盘管)现场高液位储罐利用蒸汽进行加热升温比较:

3.3.3能耗分析分析

3.3.3能耗分析分析

按照常规蒸汽阀门开度75%来核算,单纯从节约蒸汽的角度来核算;每小时节约蒸汽量约在0.3吨,按照现有公司所使用蒸汽的结算价格310元/吨来计算,每年按照36船原油,每船原油卸油过程按照24小时,卸油后的加温时间按照24小时来计算。合计节约的蒸汽费用为:

0.3*310*36*24*24=192.84万元

4总结

石油储运过程是石油产业中的一个非常重要的链条,它连接着整个石油产业的每一个工作环节,随着我国经济的不断调整、转型与发展,石油储运的重要性也愈发显现;为了强化节能减排,低碳生活,降本增效的意识,公司在原油B罐D罐更新了立式无水击加热盘管,通过结构,换热面积,升温速度以及蒸汽的能耗做出了详细的对比,让我们知道节能就是通过不断的更新,优化而产生的,

下一步我们准备在认真总结原油B罐加热盘管成功改造的基础上,向其他的原油储罐以及需要加热的其它油品储罐逐步推进和改造替换,为公司的节能增效再创佳绩。

参考文献:

[1] 郭公喜, 孙兆福, 孙祥光. 单井原油贮罐加热装置的现状及发展前景[ J]. 石油机械, 2001, 29

[2] CAD图纸T-4101B罐新增30000立加热器图纸 辽阳石化.

[3] CAD图纸T-4101A加热器 中国石油集团工程设计有限责任公司抚顺分公司.