铝合金轮毂螺栓孔沉孔正面加工的改善

郑奎

摘要:本文通过调研铝轮毂生产现场钻削过程中,刀库排刀换刀等待参数调整和工装刀具设计以及程序改进,减少了工作台频繁翻转,减少了生产过程中刀具空等待,减少刀具刚性不足引起的振纹缺陷,提升了加工中心生产节拍,提升整条生产线节拍。

关键词:外观缺陷;正面加工;加工效率;成本控制

0 引言

铝合金轮毂自动线加工中,生产线节拍的提升,与生产线车床节拍和钻床节拍匹配性有很大关系,在自动线生产中,大多数企业,由于轮毂结构的原因,存在车床加工节拍较快,加工中心节拍较慢的情况。尤其是螺栓孔结构中带有沉孔的轮型,生产线节拍更受较大的影响。为此,提升加工中心的节拍是摆在技术人员的首要问题。

1 原来轮毂螺栓孔沉孔加工工艺及存在的问题

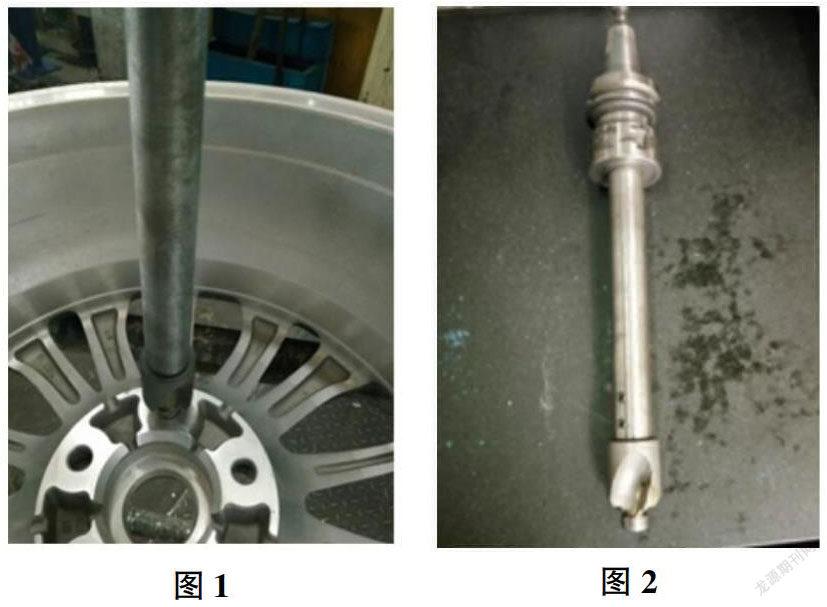

原来轮毂的螺栓孔沉孔加工工艺是:先加工气門孔和划窝后,工作台移到另一侧等待主轴更换长刀杆,然后工作台夹持着轮毂旋转180°,刀具深入轮毂背腔加工螺栓孔沉孔[1]。

1.1 节拍问题

更换长刀杆,移动工作台,再翻转工作台加工5个螺栓孔沉孔,加工中心生产节拍较慢,机器人在加工中心设备前等待浪费时间25s左右。

1.2 外观质量问题

螺栓孔沉孔在工作台翻转后加工,与螺栓孔的同轴度差;加工刀杆长,刚性差,加工沉孔时易出现外观振纹缺陷。

1.3 成本高问题

刀杆长300mm,双刀刃加工,刀具。

2 螺栓孔沉孔加工工艺的改进

2.1 刀具重新设计

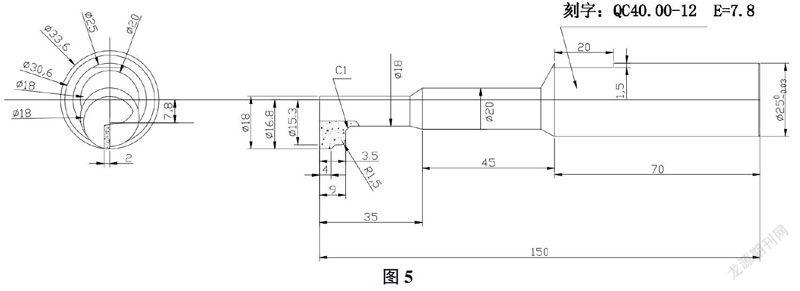

刀杆长度缩短到150mm,提高刚性,单刀刃设计,设计刀头偏心E=6.8,从螺栓孔正面穿入加工[2]。

2.2 改进加工程序编制

刀具穿入螺栓孔前不能旋转,刀具偏置设定参数后才能旋转加工,切削到尺寸后回到进刀点,刀具停止旋转,偏置回零,退刀依次完成5个螺栓孔沉孔加工[3]。

3 改进后螺栓孔沉孔加工工艺

依次加工气门孔和划窝及螺栓孔后,直接更换螺栓孔沉孔刀杆,不需要翻转工作台,刀具可以穿过螺栓孔实现正面逐步加工螺栓孔沉孔[4]。(图4、图5)

4 结束语

综合考虑生产节拍影响因素,重新设计加工刀具和程序改进,实现了铝合金轮毂螺栓孔沉孔正面加工,提升加工中心加工节拍25s,保证了产品外观质量,降低了刀具采购成本,又提升了整条生产线的产能,目前已在本公司生产运用。

参考文献:

[1]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2008.

[2]王先逵.机械制造工艺学[M].北京:机械工业出版社,2006.

[3]陆剑中.金属切削原理与刀具[M].北京:机械工业出版社,2005.

[4]李昌年.机床夹具设计与制造[M].北京:机械工业出版社,2006.