线缆耐磨性能试验研究

钟智祎 谢建良 温欢

摘要:本文通过线缆耐磨性能试验、试验样柜振动试验,验证了线缆及防护材料本身的耐刮磨性、现有防护方式的有效性。通过样柜振动试验验证,得出线缆或防护材料表面损伤的主要原因为“线束受力”与“相互接触”,为有效避免磨线问题发生,需保证线缆与器件棱角、螺栓等在静态及运行状态下均无接触可能性。

关键词:耐磨性能研究;振动试验;有效性;设计结构;工艺要求

1 试验研究背景

2015-2017年,在交付變流器产品中,发生多起因磨线导致的质量问题。对这些问题进行原因分析,其主要原因在于:变流器产品生产过程与整车运行所处环境的状态不同,对整车运行状态下的磨线风险识别不到位,对线缆耐磨性能研究不够深入。此处的试验研究以历史问题作为输入,以实测路谱作为试验条件,模拟整车运行状态,从振动试验角度研究变流器产品消除磨线问题的有效方法。做到从前端预防磨线问题,从而有效减少交付产品的磨线问题。

2 试验所需设备/工装/工具/材料

试验所需设备、工装、工具及材料见表1。

3 试验条件

试验设备:振动试验工装、振动试验台。

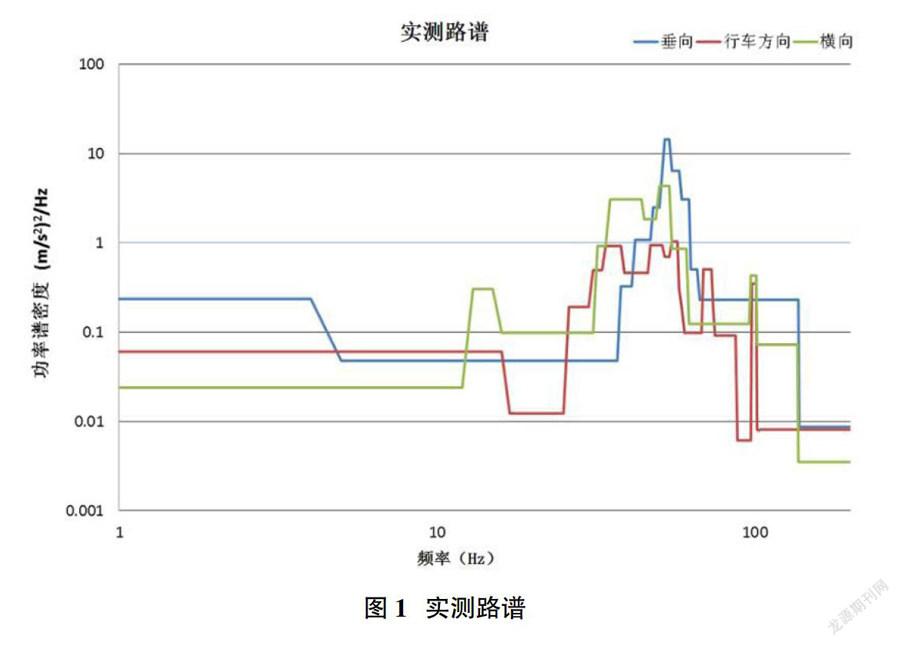

试验条件:参照图1《实测路谱》,分别在垂向、行车方向、横向进行提高量值的模拟长寿命振动试验振动,每个方向振动5小时,分别将传感器安装在柜体的吊耳位置。

4 试验方法及实施

在线缆耐磨性能研究试验样柜中设置各类磨线试验项点,各类项点中设置对比试验组,通过对比试验验证现有防护措施的有效性、防护材料的应用效果、磨线诊断问题的风险程度。

试验依据表2要求进行实施。

5 试验数据及分析

5.1 防护材料耐刮磨数据分析

防护材料耐磨试验样品如图2所示,试验结果如图3所示。

通过以上数据,可以得出不同防护材料的耐刮磨性优劣,在防护材料选型时,结合防护材料的应用环境需求与生产成本综合考虑,可以选出更合适的防护材料。例如,1#防护材料耐刮磨性能差,可考虑用于过孔时填充空间固定线束而非防磨处理;4#及11#防护材料耐刮磨性能较好,当线束运行环境振动剧烈时可考虑选用。

5.2 线缆耐磨性能研究样柜试验现象及分析

记录试验前、试验过程、试验后的不同状态,部分试验记录状态示例如表3所示。部分线缆耐磨性能研究样柜试验项点线束拆解结果记录示例如表4所示。

5.2.1 线缆耐磨性能研究样柜项点试验前后状态对比(表4)

5.2.2 线缆耐磨性能研究样柜线束拆解分析(表5)

基于下述风险评估原则(“高”:线缆表面破损;“中”:线缆表面变形或防护材料破损;“低”:线缆或防护材料表面无损伤),对试验结果进行风险评估,并根据试验结果的成因分析在振动环境下导致磨线问题发生的根本原因。(表6)

依据样柜振动试验结果进行分析,如图4所示,可得:线缆或防护材料表面损伤的原因中,“线束受力”与“相互接触”累计占比73.03%,为主要原因。通过对试验结果进行原因分析,可得,改善对策需遵循下述原则:线缆与器件棱角、螺栓等风险源无接触可能性且不受相互作用力。

6 结论

通过线缆耐磨性能研究试验得出磨线改善支撑数据,为了使磨线改善管控措施在变流器产品生命周期前端有效落地,从设计结构、工艺要求两方面分层梳理磨线风险预防措施,形成相应的标准、规范,从而有效降低变流器产品的磨线问题,进而实现布线质量提升。

6.1 设计结构

①扎线杆与门锁相对位置及尺寸设计准则:线束固定后,线束与锁舌、锁杆最近距离须≥4mm;

②铜排电连接开孔位置设计准则:铜排上不可开用于线束绑扎使用的孔;铜排电连接开孔靠近走线路径一侧,线束表皮与铜排无接触;

③铜排附近布线路径设置设计准则:线束与铜排间距L不小于5mm(在动态情况下);线束与铜排平行走线长度S不大于300mm;

④线束与零部件、器件边沿(棱角)等位置设计准则:线束与骨架拐角、边沿或隔板、器件的棱边之间的最近距离不小于2mm;

⑤线束固定点间距设计准则:走线路径上有线束固定点使线束在动态情况下无甩动情况;

⑥线束与螺栓相对位置尺寸设计准则:螺栓外表面与线束之间的最近距离≥5mm;

⑦线束与过线孔位置要求设计准则:应与过线孔中心线平行通过,线束不受力。

6.2 工艺要求

①线槽齿间出线,出线位置尽量保持与接线点位平行无交叉,避免卡齿挤压电缆;

②线束在通过较锋利的棱边边缘时如果无法避免,如在线槽的端头出口、金属板孔、金属边缘等,应在它们上面粘贴护线带进行防护;

③线束绑扎的支架、扎线杆应预先在它们上面直接套或包热缩管、自卷式套管;

④线束布线路径需避开螺杆等尖锐棱角位置,如无法避免线束与其接触,推荐使用绝缘帽进行线束防护;

⑤邻近或并列的线束绑扎时,扎带头不能朝向线束方向,避免扎带头伤到线束;

⑥活动部位的线束,应确认部件的活动范围内不能有线束,避免部件与线束干涉。

7 结束语

线缆耐磨性能试验研究包含线束防护材料耐刮磨试验、变流器产品冲击和振动试验。其中,耐刮磨试验对广泛应用的防护材料的耐刮磨性进行对比分析,为防护材料应用选型提供参考数据;变流器产品冲击和振动试验,以最严苛的振动试验环境,模拟变流器产品运行时的装配状态,有效验证了磨线问题发生的机理,并总结出具备可实施性的预防及管控措施。笔者以为,线缆耐磨性能试验研究所得结论同样适用于轨道交通产品的磨线风险预防及管控,具有一定推广价值。