急倾斜中厚破碎矿体采场结构参数的优化及应用

刘龙琼 周乐 温耸

摘要:鉴于采用上向水平分层充填采矿法开采急倾斜中厚破碎矿体时存在回采效率低、采矿成本高等问题,结合石湖金矿矿体开采技术条件,开展了下向凿岩平行中深孔落矿分段充填采矿法试验研究,并运用数值模拟软件对采场结构参数进行了优化。工程应用结果表明:按照“一步回采矿柱,二步回采矿房”思路,在分段高10 m的前提下,矿柱与矿房宽度分别为15 m 和35 m时,采场最为稳定。采用该结构参数进行回采,采场生产能力达到202 t/d,矿石贫化率为5.36 %,采矿损失率为3.52 %,效果较好,可为类似金属矿山开采提供参考经验。

关键词:急倾斜中厚;破碎矿体;下向鑿岩;平行中深孔;分段;充填采矿法;采场结构参数

中图分类号:TD853.34文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2020)10-0040-06doi:10.11792/hj20201008

引 言

急倾斜中厚破碎矿体是指倾角大于55°,厚度4~10 m,单轴抗压强度不高,节理裂隙发育的矿体。纵观国内外急倾斜破碎中厚至厚大矿体的开采现状,有以下特点:①当矿石品位不高时,多采用崩落采矿法开采。一般采用中深孔落矿,一次崩矿量较大,但造成的矿石损失贫化较高,而且由于回采巷道独头作业,采场通风比较困难[1]。②当矿石品位较好时,一般采用充填采矿法开采。该方法在矿石损失贫化控制和作业安全方面优势显著,尤其是当矿岩不稳固、存在大型破碎带、地压较大时,适应性强,可根据矿岩的稳固性、矿体形态等选择不同的充填采矿工艺进行回采。但相对于崩落采矿法,充填采矿法具有明显的缺点,生产能力相对较小、成本偏高。因此,如何安全高效开采此类矿体,是国内外采矿界面临的技术难题。

中国黄金集团石湖矿业有限公司(下称“石湖金矿”)主要采用上向水平分层充填采矿法开采急倾斜中厚破碎矿体,但在开采过程中存在工艺较复杂、成本较高、采场出矿能力较低、机械化程度不高等问题。经多方调研,石湖金矿与长春黄金研究院有限公司合作,进行技术方案论证,开展下向凿岩平行中深孔落矿分段充填采矿法试验研究,该技术方案实质是将中深孔落矿和分段充填相结合,减少工人在暴露顶板下作业时间的同时提高回采效率。在方案基础上用数值模拟软件对其进行采场结构参数优化,进一步保障了采场安全[2]。此次研究为类似条件的金属矿山提供了很好的借鉴。

1 矿体开采技术条件

石湖金矿101-4-7号矿体赋存于构造蚀变破碎带中,矿岩界线不明显。其中,矿体走向长约600 m,厚度8~10 m,走向约180°、倾角65°~73°,主要由含金黄铁矿化硅化岩、多金属硫化物硅化蚀变岩、含金黄铁绢英岩等组成。矿体岩性为硅化岩,硬度高,靠近上盘的矿体夹杂部分绿泥石,该部分矿体不稳固,极易塌方。上盘围岩为石英闪长玢岩,硬度较高,较稳固。下盘围岩为片麻岩,硬度高,较稳固。矿体密度2.85 t/m3,抗压强度58.44 MPa;上盘围岩密度2.65 t/m3,抗压强度40.29 MPa;下盘围岩密度2.65 t/m3,抗压强度46.27 MPa;矿岩松散系数1.54。矿石无结块现象,矿岩无自燃现象。

2 下向凿岩平行中深孔落矿分段充填采矿法

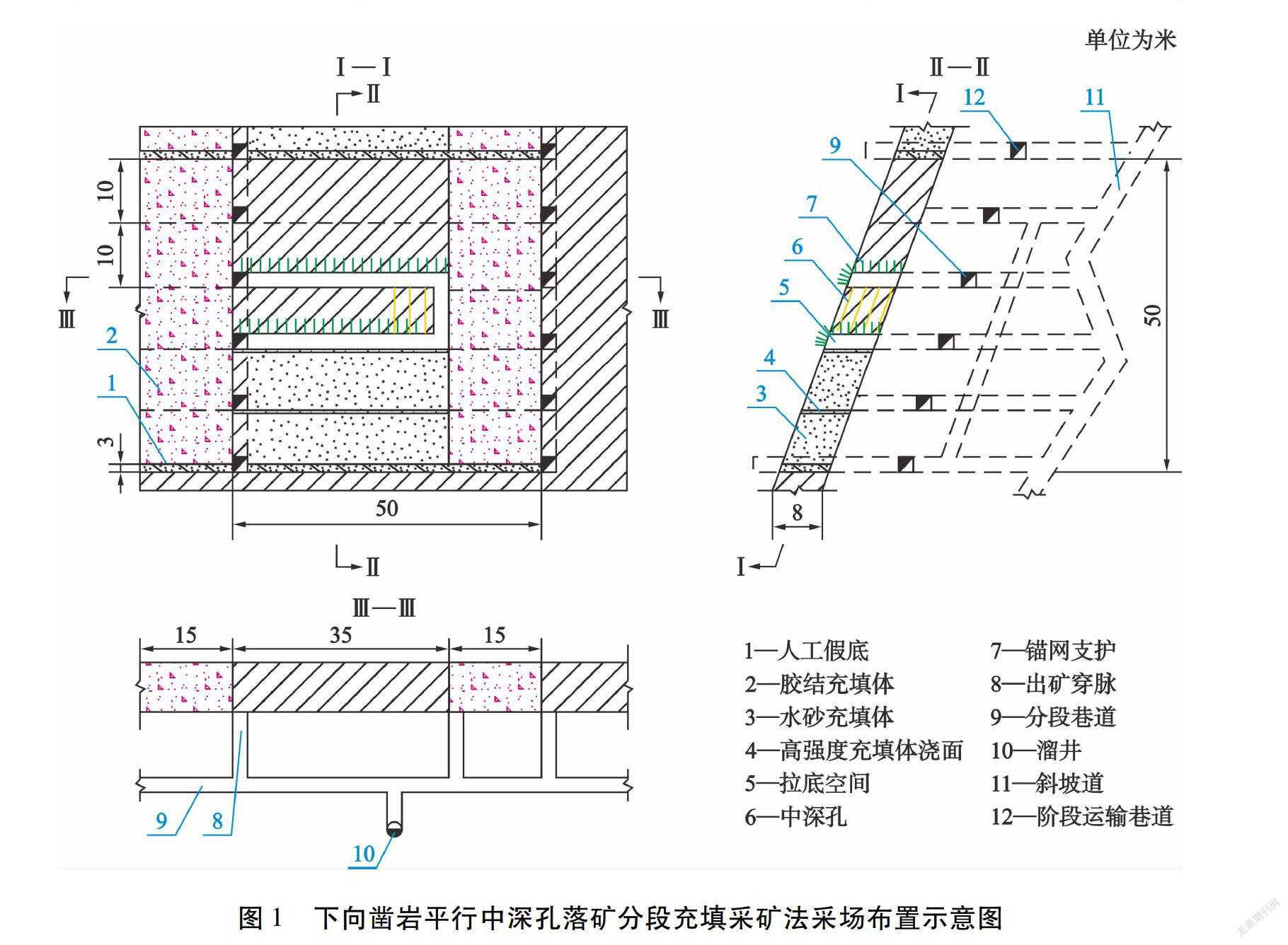

考虑到石湖金矿急倾斜中厚破碎矿体,特别是矿体上盘夹杂绿泥石,极易发生塌方,为此需尽可能减少采场上盘暴露时间和暴露面积,最终达到“提高生产能力,保证采场内人员及设备安全”这一目的。经多方调研,提出了采用下向凿岩平行中深孔落矿分段充填采矿法开采(见图1):矿块沿矿体走向布置,宽为矿体水平厚度,高度为中段高度50 m,在垂直方向上,每个中段划分为5个分段,分段高度10 m。矿块分两步进行回采,其中一步采长度10~15 m,二步采长度35~40 m,一步采采完后用灰砂比1∶4的充填料浆充填采空区,二步采采完后用水砂充填采空区。一步采必须超前二步采至少2个回采单元。

该方案采切工程简单,回采时,将上一分段底部进行切顶,并进行喷锚网支护,支护完成后,开始钻凿下向平行中深孔,保证工人在安全顶板下作业。中深孔爆破后,采用遥控铲运机在该分段底部进行出矿。该方案优点在于工人在顶板下作业时间较短,采用中深孔爆破,生产能力较上向水平分层充填采矿法明显增加,且炸药单耗减少,胶结充填比例减少,生产成本大幅降低。缺点在于矿石贫化率相对于浅孔爆破要高。

3 采场结构参数优化

在确保采场作业安全的同时,为尽可能提高采场综合生产能力,降低采矿及充填成本,采用数值模拟软件对一步采及二步采的采场结构参数进行优化。

鉴于Flac3D数值模拟软件适用于岩土工程中几何和物理高度非线性问题的稳定性分析,同时具有强大的后处理功能,所以最终选用Flac3D数值模拟软件作为采场结构参数优化的工具[3-4]。本构模型则选择目前岩体材料中最通用的莫尔-库仑(Mohr-Coulomb)准则。

3.1 模型的建立

本次分析以130 m~180 m中段为模拟对象,地表标高为640 m,上覆岩体自重应力通过对模型施加法向均布载荷来实现,左右边界为水平固定边界,底端加约束限制位移。最终的建模参数为:长200 m,宽104 m,高170 m,矿体厚度8 m。为了使模拟结果尽可能准确,对要开挖区域等主要数值计算区域的网格进行了密集划分,模型共16 320个单元体,17 958个节点[5-6]。最终数值模型见图2。

3.2 力学参数

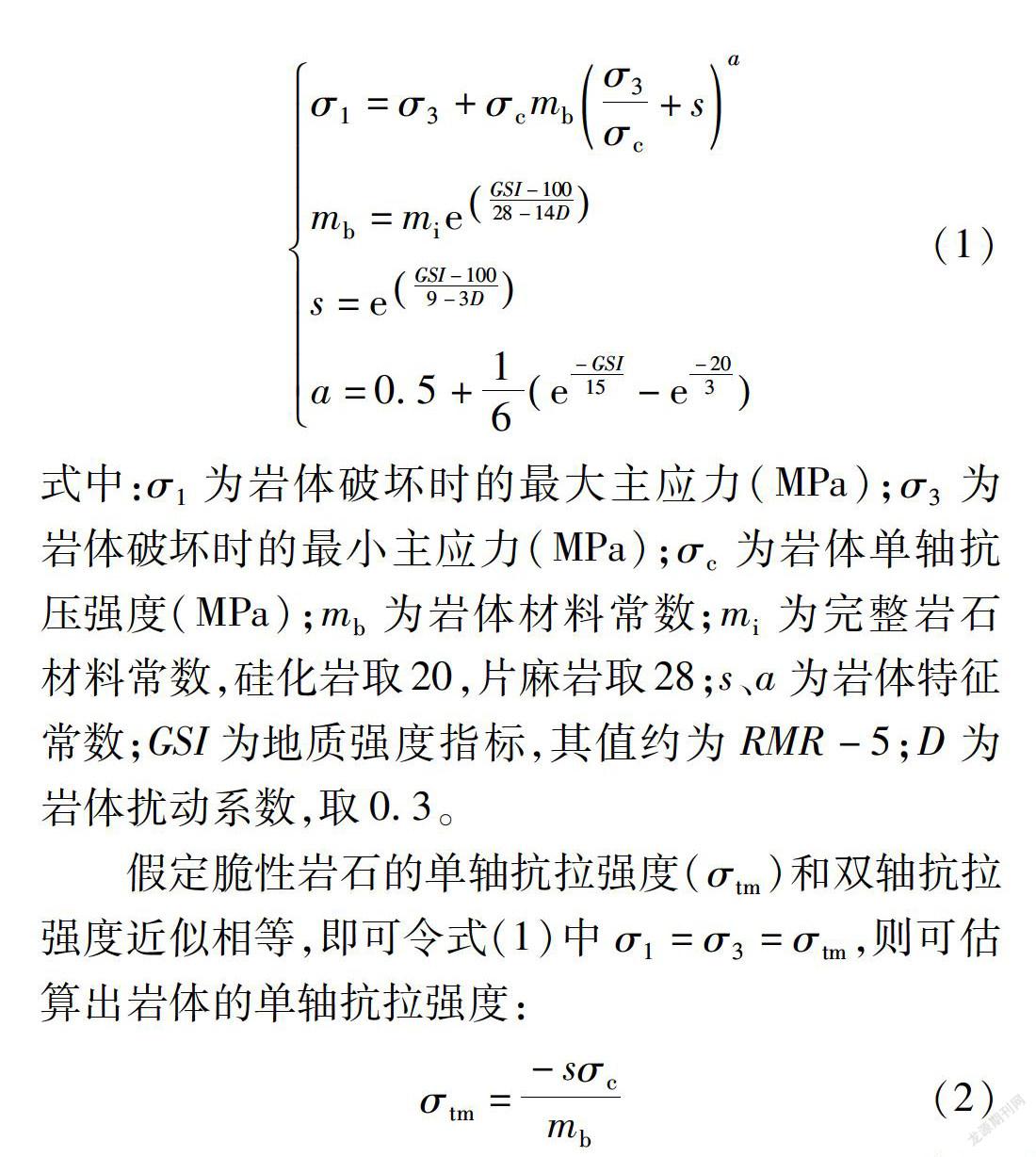

模型岩石力学参数的选择至关重要,参数选取是否合理将对数值模拟结果产生直接影响。由于岩石力学基础试验获得的力学参数没有考虑到节理、裂隙等现场地质因素,因此需对试验获取的力学参数进行必要的强度折减。Hoek-Brown强度准则是在考虑岩体结构、岩块强度、应力状态等多方面影响的基础上,引入岩体扰动系数D对岩体的Hoek-Brown常数mb、s、a进行修正[7],其准则如下:

σ1=σ3+σcmbσ3σc+sa

mb=mieGSI-10028-14D

s=eGSI-1009-3D

a=0.5+1[]6e-GSI15-e-203(1)

式中:σ1为岩体破坏时的最大主应力(MPa);σ3为岩体破坏时的最小主应力(MPa);σc为岩体单轴抗压强度(MPa);mb为岩体材料常数;mi为完整岩石材料常数,硅化岩取20,片麻岩取28;s、a为岩体特征常数;GSI为地质强度指标,其值约为RMR-5;D为岩体扰动系数,取0.3。

假定脆性岩石的单轴抗拉强度(σtm)和双轴抗拉强度近似相等,即可令式(1)中σ1=σ3=σtm,则可估算出岩体的单轴抗拉强度:

σtm=-sσcmb(2)

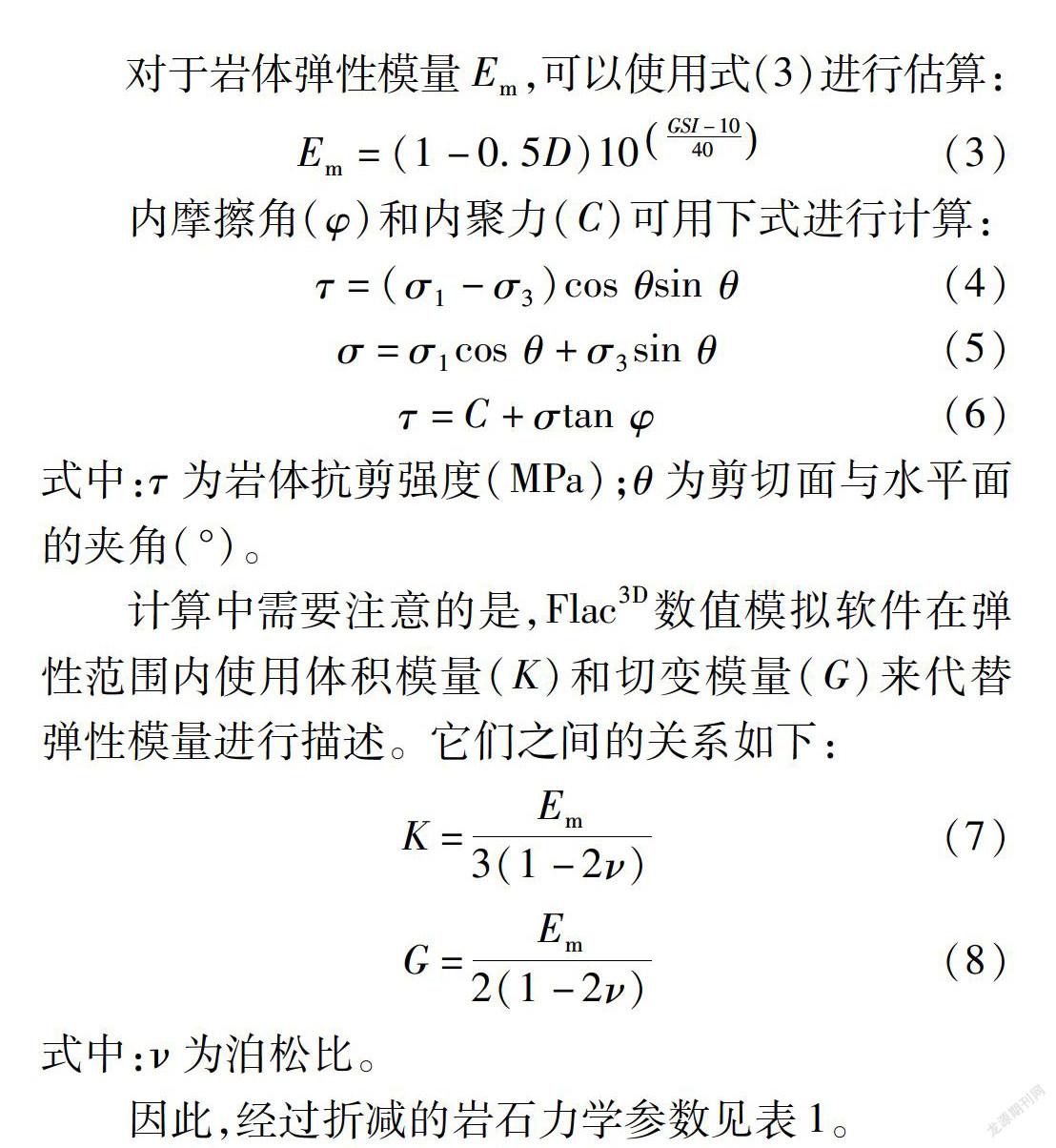

对于岩体弹性模量Em,可以使用式(3)进行估算:

Em=(1-0.5D)10GSI-1040(3)

内摩擦角(φ)和内聚力(C)可用下式进行计算:

τ=(σ1-σ3)cos θsin θ(4)

σ=σ1cos θ+σ3sin θ(5)

τ=C+σtan φ(6)

式中:τ为岩体抗剪强度(MPa);θ为剪切面与水平面的夹角(°)。

计算中需要注意的是,Flac3D数值模拟软件在弹性范围内使用体积模量(K)和切变模量(G)来代替弹性模量进行描述。它们之间的关系如下:

K=Em3(1-2ν)(7)

G=Em2(1-2ν)(8)

式中:ν为泊松比。

因此,经过折减的岩石力学参数见表1。

3.3 模型开挖计算方案

3.3.1 开挖方案的建立

按照“一步回采矿柱,二步回采矿房”思路,先采矿柱,采空区用灰砂比1∶4的料浆进行充填,待一步采空区开采充填结束后,再回采矿房,最后水砂充填处理采空区。为获得最优的回采效果,共提出4种采场结构参数(见表2)进行分析和对比。

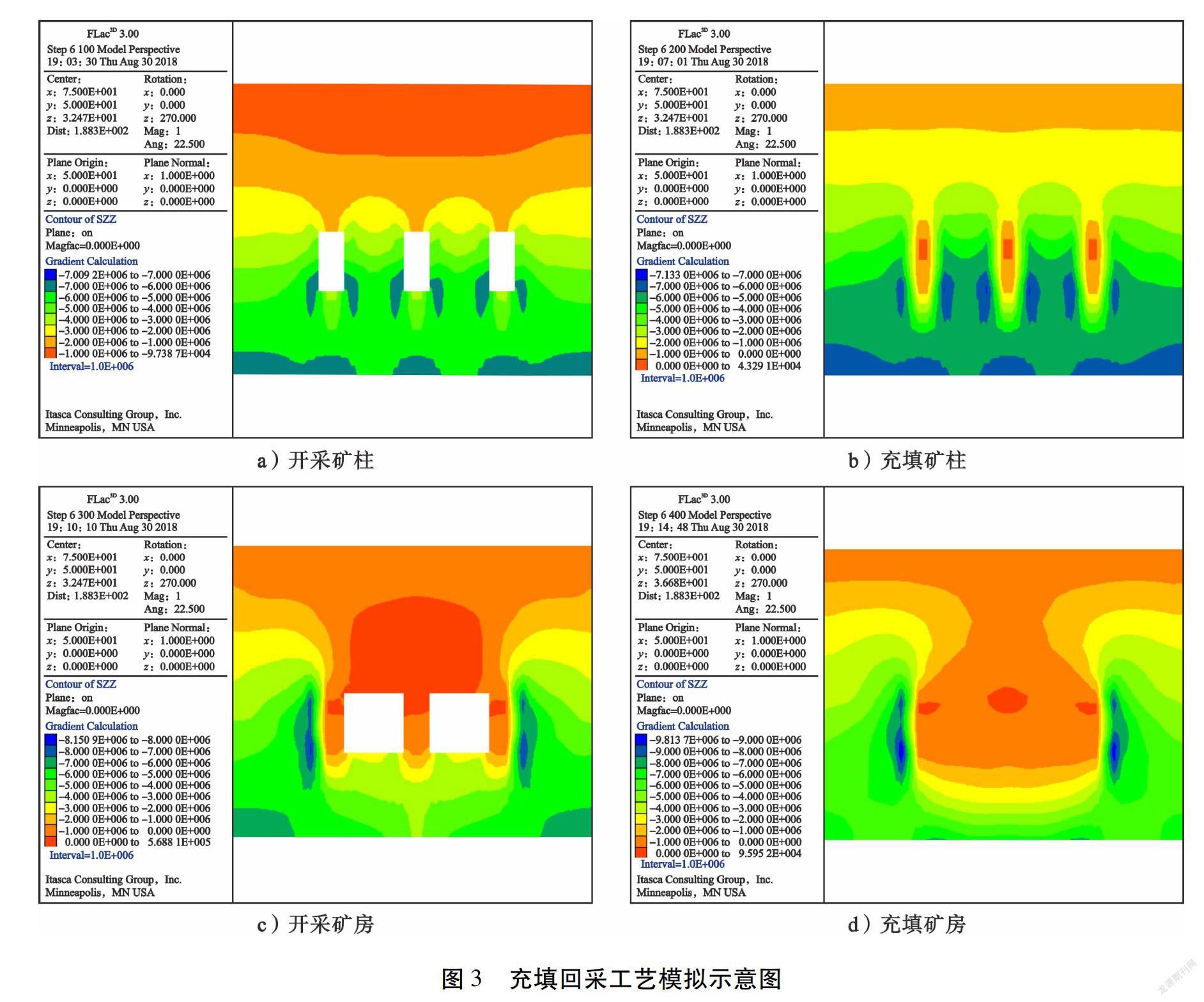

3.3.2 开挖过程模拟

为了简化分析过程,先选取方案2的开挖过程进行分析,以了解开挖过程中应力场分布规律,模拟回采过程见图3。随着矿柱开挖的进行,采场两帮起主要支撑作用,因此成为主要的应力集中区,与此同时采场顶板区域也出现拉应力,但没有超过岩体的抗拉强度极限,说明采场此时可以保证作业安全。将采空区充填后,充填体开始起部分支撑作用,有效地缓解了周边围岩应力集中的现象。矿房充填结束后可以看到,开采对围岩内的应力产生了扰动,使得围岩内的应力进行了重新分布。

3.3.3 开挖方案对比

对所选的4个方案进行了分析模拟,通过分析竖向应力场、沉降位移变化等参数来对各个方案进行横向比较分析,选取采场最优结构参数。

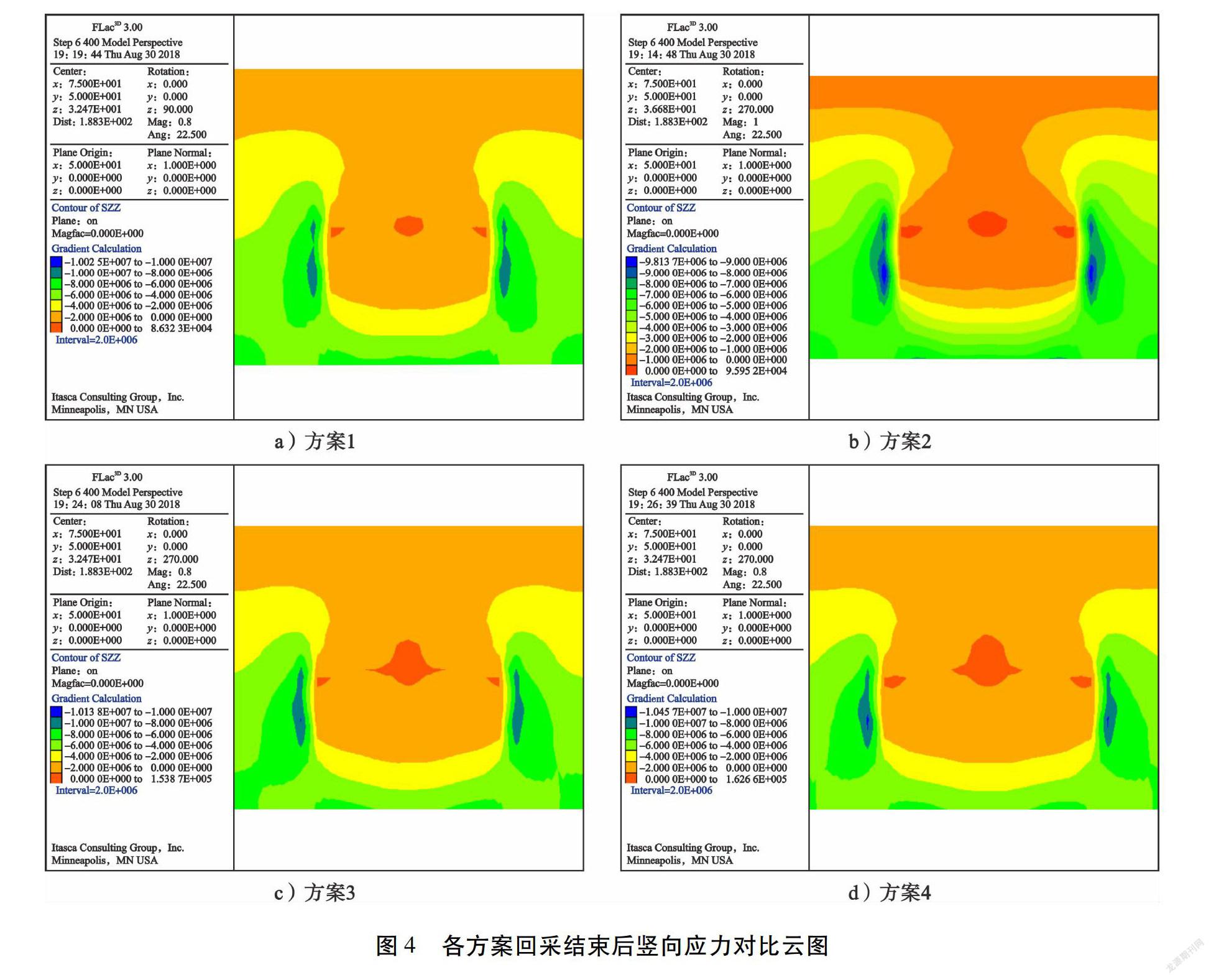

1)应力分析。各方案回采结束后竖向应力对比云图见图4。

根据图4中分析对比各个方案竖向应力可知:开挖对围岩内的应力产生扰动,其中开挖过程中方案2两侧岩体所受到的压应力为7 MPa,采场内充填体受到的压应力为0~1 MPa,未超过充填体的抗压强度,可以保证采场开采安全。开采结束后方案2的围岩竖向应力增大到9.8 MPa,而方案1、方案3和方案4周围岩体竖向应力值都超过了10 MPa,此时方案2的顶板岩层应力贯通区范围最小,其周边应力集中要小于方案1、方案3、方案4。

2)位移分析。各方案回采结束后竖向位移对比云图见图5。

从图5可以看出:竖向位移分布规律大体与竖向应力分布一致,其中矿柱回采结束后,底板开始有底鼓现象出现,位移量1.2 mm左右,顶板也开始出现沉降现象,但由于采场长度比较小,顶板位移量在可接受范围内。二步采全部回采充填结束后,方案3、方案4产生的顶板位移超过20 mm,这是因为顶板暴露时间相对较长所致,而方案1、方案2由于二步采长度较小,顶板位移量在18 mm以内,根据岩体工程失稳综合判据,20 mm以下的位移对岩体稳定基本不构成影响。因此,矿房35 m、矿柱10~15 m的采场结构参数在安全性上相对较好。

由于各个方案在开挖过程中塑性区均出现的较少,破坏单元区域基本一致,且各方案在回采结束后,采场充填体内没有形成大面积的贯通,说明各方案岩体没有发生破坏,故4个方案回采后塑性区域的可比性不大。通过对4个开挖方案模拟结果进行比较,分析其竖向应力、位移沉降分布参数,最终得到不同采场结构参数的采场稳定性对比如下:方案2>方案1>方案4>方案3。其中,方案1、方案2采场稳定性较好,但考虑到方案1前期生产能力不高,而且工人很难控制一步采10 m矿柱的采宽,因此推荐方案2,也就是矿房35 m、矿柱15 m的采场结构参数。

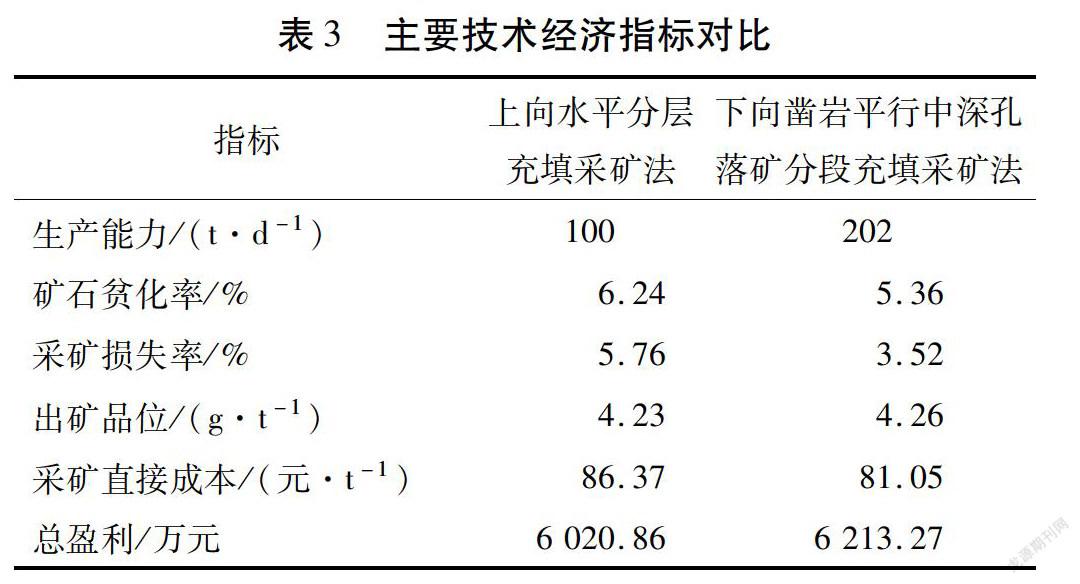

3.4 应用效果

石湖金矿针对下向凿岩平行中深孔落矿分段充填采矿法,通过Flac3D数值模拟软件对该回采工艺的结构参数进行优化后,在101采区130 m中段27勘探线—31勘探线进行现场工业试验,取得的主要技术经济指标与原工艺相比,有大幅度提高,见表3。

4 结 论

1)针对急倾斜中厚破碎矿体开采存在的技术问题,开展了下向凿岩平行中深孔落矿分段充填采矿法试验研究,在兼顾生产安全的同时,提高了采矿效率。

2)运用数值模拟软件对矿块结构参数进行优化,结果显示:在分段高度10 m的情况下,矿房35 m、矿柱15 m的采场最为稳定。

3)通过对优化后的采场结构参数进行现场試验,获得了良好的技术经济指标,为企业的可持续发展奠定了基础。

[参 考 文 献]

[1] 黄毅,许艳秋.有底柱分段崩落法在缓倾斜不稳固厚矿体中的应用[J].企业技术开发(上旬刊),2016,35(19):61-63,87.

[2] 陳庆坤.分段凿岩阶段矿房采矿法在蒙库铁矿中的应用[J].采矿技术,2014,14(4):1-3,9.

[3] 谢红建,万力.含软弱夹层的边坡稳定性及加固分析[J].东北水利水电,2014,32(7):1-3,71.

[4] 张春雷,张勇,李立,等.大倾角大采高综采工作面坚硬顶板控制技术[J].辽宁工程技术大学学报(自然科学版),2014,33(9):1 172-1 177.

[5] 温军锁,程文文,缪国卫.金厂峪金矿基于Flac3D的残矿回收与空区处理采矿方法优化[J].中国矿业,2015,24(3):111-115.

[6] 程文文,闵忠鹏,侯俊,等.金山金矿条带式胶结充填采矿工艺结构参数优化[J].黄金,2017,38(8):40-45.

[7] 石光.基于Hoek-Brown准则的小净距隧道围岩稳定性数值模拟分析[J].沈阳大学学报(自然科学版),2014,26(2):148-152.

Optimization of stope structure parameters for steeply

inclined mediumthick fragmented ore bodies and its application

Liu Longqiong1,Zhou Le1,Wen Song2

(1.Changchun Gold Research Institute Co.,Ltd.; 2.Shihu Mining Co.,Ltd.,China National Gold Group Co.,Ltd.)

Abstract:Since the upward horizontal slicing and filling mining method used in Shihu Gold Mine to mine the steeply inclined mediumthick fragmented ore bodies incurs low stoping efficiency and high mining costs,Shihu Gold Mine carries out experimental research on downward drilling parallel mediumlong hole caving and sublevel filling mining method based on the mining technical conditions of the ore bodies in Shihu Gold Mine,and optimizes stope structure parameters using numerical simulation software.Industrial application results show that according to the strategy "to recover the ore pillar in the first step and the ore room in the second" and in the premise of 10 m sublevel height,the stope is the most stable when the ore pillar and the ore room are 15 m and 35 m in width respectively.With these structure parameters for mining,the stope production capacity reaches 202 t/d,ore dilution is 5.36 %,mining loss rate is 3.52 %,showing a fairly good effect.The research can be used as reference by similar metal mines.

Keywords:steeply inclined mediumthick;fragmented ore body;downward drilling;parallel mediumlong hole;sublevel;filling mining method;stope structure parameter